大型甲醇合成塔封頭研制

王筱磊,銀潤邦,高 潔

(東方電氣集團東方鍋爐股份有限公司,四川德陽 618000)

大型蒸汽上升式徑向流甲醇合成塔有兩個球缺封頭,材質為SA-387GR22CL2,成型后規格為SR2218,δ=80。根據封頭規格,板寬超限無法整板壓制,可以采用分瓣冷壓后組焊,也可以拼接坯料后熱壓成型[1]。若采用分瓣冷壓再組焊的制造方式,需要分4瓣壓制組焊,不僅瓜瓣成型尺寸精度控制難度高,而且焊接工作量巨大,制造成本和風險較高。

而拼接坯料后熱壓成型同樣存在難度,由于SA-387GR22CL2 屬于2.25Cr-1Mo臨氫鋼,符合API-934A標準,有步冷試驗的要求,對其性能要求很高,而熱沖壓和正火溫度超過材料的上轉變溫度AC3,容易產生回火脆化,降低材料韌性,拼縫 經歷正火沖壓、正火(水冷)+回火處理、焊后熱處理后容易出現強度和沖擊不穩定的問題,在對材料性能要求較高的高溫 高壓臨氫容器上這種焊縫不能直接應用。經了解,國內外該類產品熱壓成型的封頭,恢復母材力學性能熱處理之后均采用挑除后重新焊接拼縫,再進行焊后熱處理以保證拼縫性能。

綜上所述,我公司經過研究確定了封頭的制造工藝路線:下料—加工坡口—焊接拼縫—正火沖壓成型—母材恢復性能熱處理—機加去除原焊縫并重新加工坡口—重新焊接拼縫—封頭開孔并焊接接管—封頭組件焊后熱處理。

1 封頭拼接工藝

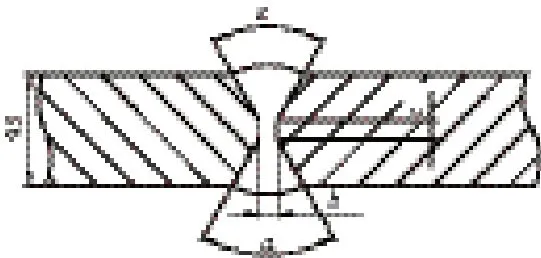

根據成形公式計算,每個封頭的坯料須采用兩張δ95× 6 270×3 150鋼板拼接。封頭坯料的拼接采用雙面V形坡口,按圖1加工,拼縫焊接采用雙面埋弧自動焊,由于2.25Cr-1Mo鋼淬硬傾向大,為了防止冷裂紋,要采取焊前預熱、控制層間溫度、降低接頭的冷卻速度等措施來防止產生馬氏體轉變,焊接規范必須采用較小的焊接線能量,具體參數如表1。焊后打磨焊縫并進行100%UT+MT探傷。

圖1 封頭拼接坡口

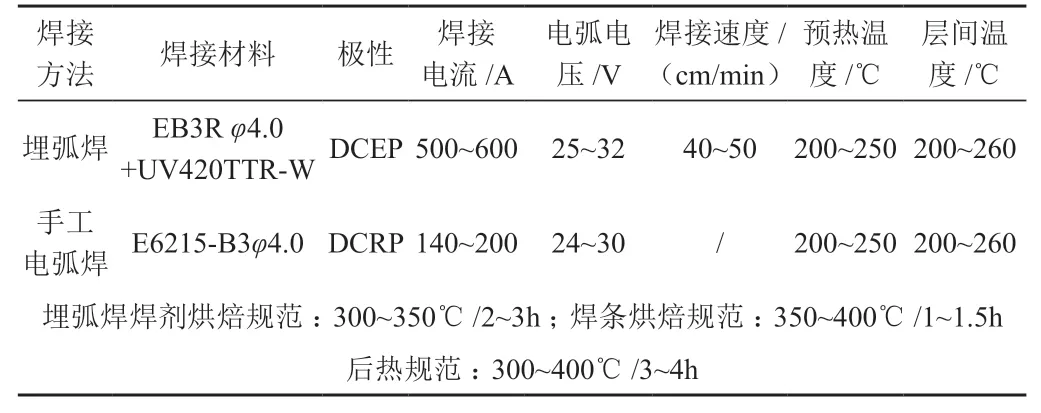

表1 SA-387GR22CL2對接焊接規范

2 封頭熱壓及恢復性能熱處理工藝

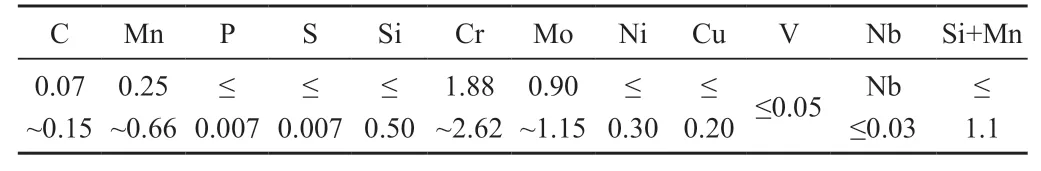

甲醇合成塔封頭的材質為SA-387GR22Cl2,化學成分要求 如 表2所 示,J系 數=(Si+Mn)×(P+Sn)×104≤100。在API-934A中規定其供貨和使用狀態為正火+回火或淬火+回火,按標準要求,熱壓后必須進行恢復性能熱處理。

表2 SA-387GR22CL2化學成分要求(%)

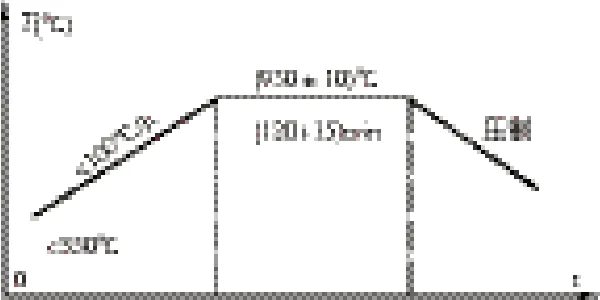

正火+回火狀態SA-387GR22CL2的臨界溫度點Ac3為870~880℃,正火溫度為900~940℃,根據封頭母材的化學成分和性能分析,確定熱沖壓加熱溫度為(930±10)℃(圖2),終壓溫度≥850℃,保溫時間根據壁厚計算:t=(1.2~1.3)δ,因壓機能力和模具限制,沖壓須分多次進行,但不得超過2次,以控制總的加熱時間。坯料和試板在爐內墊高不得低于350mm,火焰不得直接沖刷工件。每爐最多裝2張封頭胚料,胚料之間間隔不低于350mm,第二次成型時,加熱溫度以爐膛溫度為準,恒溫溫度為920~940℃,恒溫時間不得超過30min。封頭熱沖壓情況見圖3。

圖2 胚料熱壓加熱規范

圖3 封頭熱沖壓成型

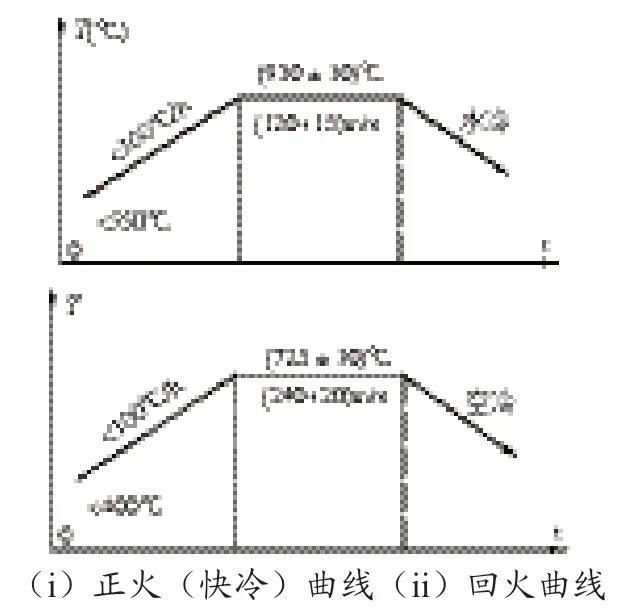

為了恢復母材的力學性能,正火沖壓之后,需要對封頭進行正火+回火處理,曲線如圖4所示。正火前,封頭中心接管位置預開一個φ100的孔,以便快冷入水時迅速排出氣化的冷卻液,避免出現蒸汽隔膜,使封頭達到要求的冷卻速度。其中正火(快冷)時,不允許超過2件/爐;回火時,允許在符合熱處理曲線要求的情況下多個封頭合爐進行熱處理,所有封頭必須位于熱處理爐有效加熱區內,封頭不允許重疊裝爐。

圖4 封頭正火+回火曲線

熱電偶布置要求:封頭坯料加熱時,每片坯料上靠近邊緣200mm范圍內四象限位置上均勻布置4支測溫熱電偶,胚料中心位置布置一支測溫熱電偶,試板上布置一支測溫熱電偶,共6支。封頭正火(快冷)和回火時,每個封頭開口邊緣的四象限位置上均勻布置4 支測溫熱電偶,球形封頭頂部中心位置布置一支測溫熱電偶,試板上布置一支測溫熱電偶,共6支。

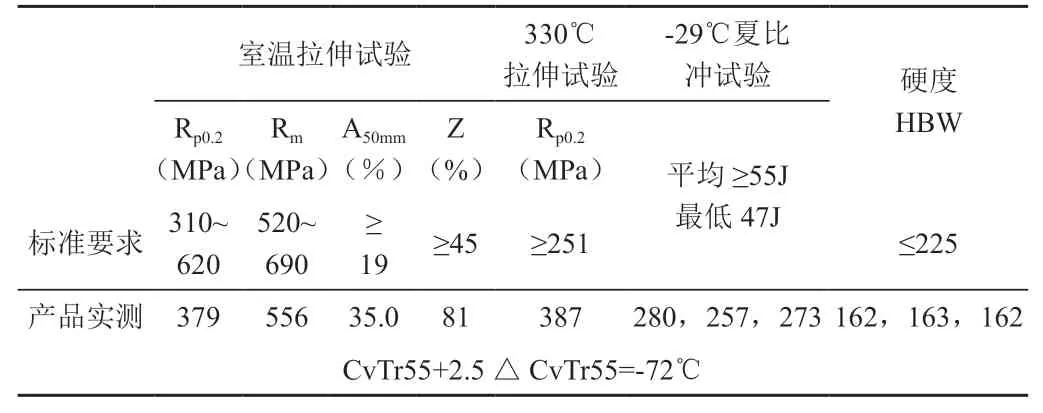

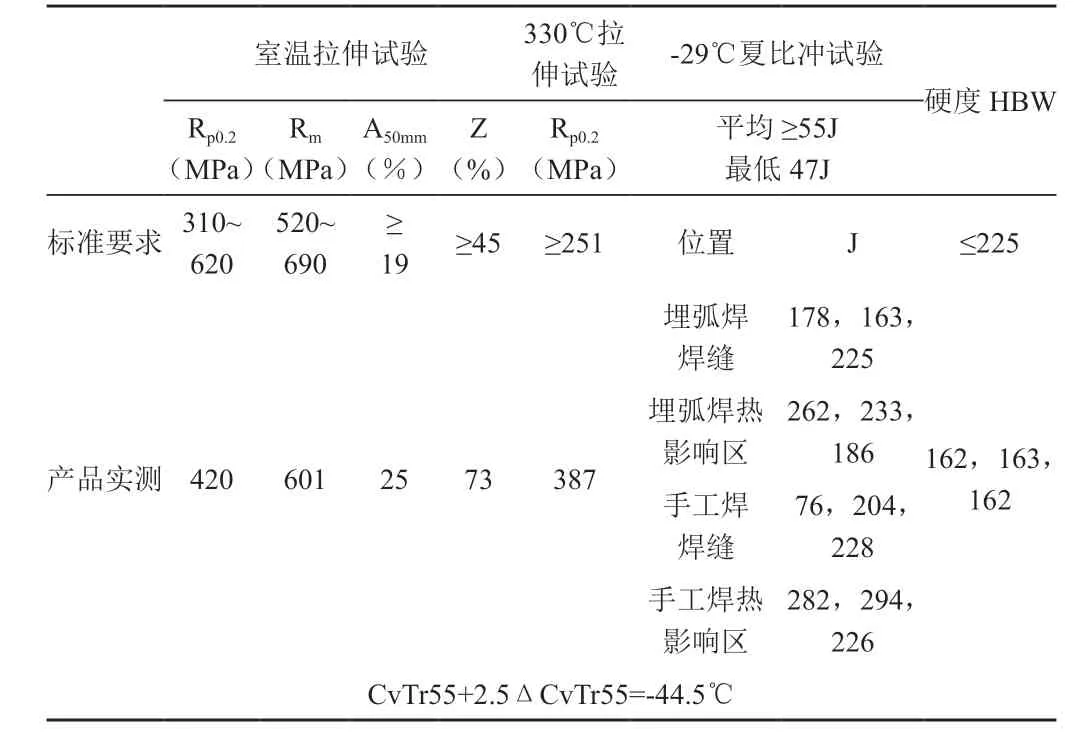

封頭坯料加熱及恢復性能熱處理時試板同爐,按以上工序熱處理以后,試板經檢驗,常溫力學性能、-29℃沖擊試驗、步冷試驗結果符合ASME Ⅷ 和API-934A規范要求,330℃高溫拉伸數據如表3所示,符合該工程技術要求。

表3 封頭母材性能

3 封頭拼縫的去除及重新焊接

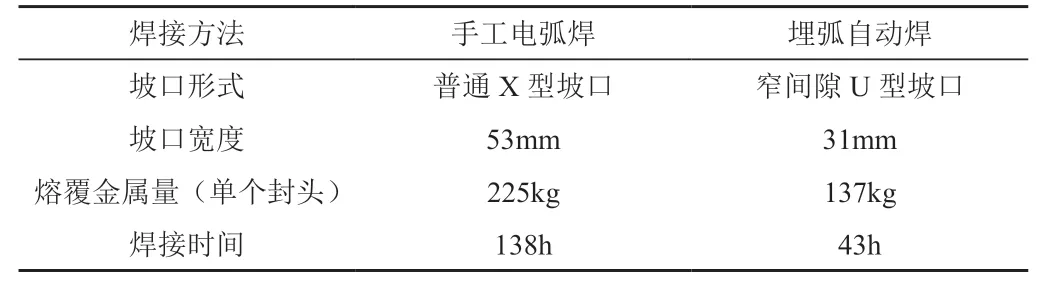

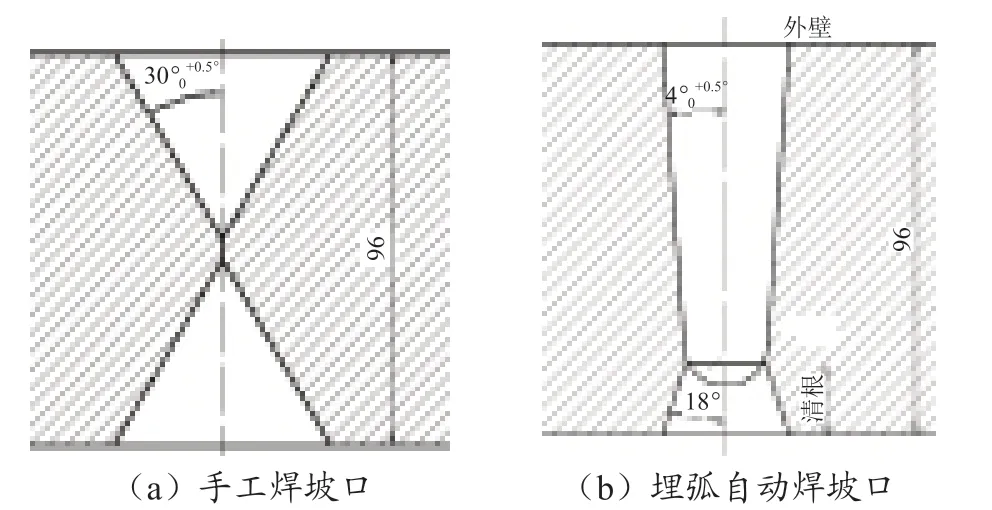

封頭熱壓恢復性能熱處理后,需要去除原拼接焊縫重新焊接,以保證焊縫性能。通常封頭拼縫的挑除重焊,采用手工焊焊接,厚壁手工焊坡口大填充金屬多,封頭的焊接變形和焊接質量難以控制。為了減小工作量,提高焊接質量,控制焊接變形,采用窄間隙埋弧自動焊重新焊接拼縫。表4對比了手工焊和埋弧焊的工作量,圖5為兩種坡口形式。

表4 埋弧焊和手工焊的對比

圖5 自動焊和手工焊坡口對比

手工焊坡口可以采用碳弧氣刨去除焊縫+氣割坡口,窄間隙埋弧焊對坡口加工要求較高,必須采用機加方式加工。加工采用上下封頭對扣組成球體,車床去除焊縫,并按圖6加工坡口。

圖6 埋弧焊坡口加工

封頭拼縫挑除后,在變位器上采用埋弧焊焊接,將封頭拼裝好后扣在變位器回轉平臺上,底部與平臺工裝連接。焊接時,十字壁焊機與變位器配合,使封頭在45°~90°之間來回轉動,焊槍根據坡口落差變化聯動調節,實現半球拼縫的自動焊。封頭焊接的預熱采用特制工裝從內壁火焰加熱,外壁用電加熱片輔助加熱,到溫后加熱片斷電用保溫棉保溫。焊接情況如圖7。

圖7 封頭焊接情況

實施結果:采用這種工藝焊接的封頭拼縫,100%TOFD+ UT+MT探傷一次合格,熱處理后,送檢焊縫試板性能也符合技術要求。性能如表5所示。

表5 封頭焊縫性能

4 拼縫焊接工藝改進

由于目前機頭跟蹤的適用范圍有限,對于這種落差較大的焊接結構還不能完全實現自動焊,需要根據坡口高度的變化手動調節機頭的升降。為了提高焊接質量,減小人為因素影響,同時為了提高生產效率,減少對變位器的占用,進一步優化了焊接方式,在后續項目中采用兩封頭對扣形成回轉體,配合輔助筒節在滾輪架上焊接環縫的方案。

封頭環縫外壁側窄間隙坡口加工完后,將兩封頭對扣,用拉筋連接固定,形成一個球體,封頭球體端部固定輔助筒節。形成一個可以在滾輪架上轉動的回轉體,待焊的封頭拼縫可以完整轉動360°,外壁實現埋弧自動焊焊接,外壁焊妥后,內壁去除原焊縫并清除焊根,內壁手工焊焊妥。焊后進行100%TOFD+UT+MT探傷合格,熱處理后送檢焊縫試板性能合格。

5 結論

1)2.2 5Cr-1Mo封頭熱壓成型后,經正火(水冷)+回火熱處理,母材力學性能和抗回火催化敏感性滿足標準要求。

2)2.2 5Cr-1Mo封頭熱壓成型后,原拼縫可以采用機械化去除和坡口加工,封頭焊縫可以實現自動化焊接,保證了焊縫合格率。焊縫熱處理后力學性能和抗回火催化敏感性滿足標準要求。

3)2.2 5Cr-1Mo封頭采用熱壓成型,恢復母材性能熱處理后,去除原焊縫重新焊接的工藝方案在工程應用中是可行的。