碳九中活性組分含量對冷聚合成石油樹脂的影響

孔德忠,連文璞,李桂明,楊 霞

(1.山東銳博化工有限公司,山東淄博 255434;2.天津天大天海化工新技術(shù)有限公司,天津 300384)

碳九餾分是乙烯裂解的產(chǎn)物,其量約占乙烯總產(chǎn)量的10%~20%[1-2]。隨著國內(nèi)石油化工的快速發(fā)展,尤其是乙烯的產(chǎn)能逐年快速提高,裂解碳九餾分的數(shù)量也在逐漸增加。碳九(C9)石油樹脂主要是以乙烯裂解碳九餾分為原料制備的相對低分子量(數(shù)量平均分子量<3 000)的熱塑性聚合物。由于C9石油樹脂結(jié)構(gòu)中不具有極性基團(tuán),這使其易溶于多種有機(jī)溶劑,并且兼有突出的耐水、耐酸堿、耐候性和耐光老化性能等優(yōu)勢,化學(xué)性能相對穩(wěn)定,可在橡膠、油漆和涂料等領(lǐng)域充當(dāng)調(diào)節(jié)劑、改性劑,以改善各類產(chǎn)品性能。除此之外,它還具有優(yōu)異的可塑性、黏結(jié)性以及與其他聚合物的良好相容性,在眾多化工產(chǎn)業(yè)中C9石油樹脂的應(yīng)用效果非常好,已成為不可缺少的產(chǎn)品[3]。

目前,碳九石油樹脂的合成方法主要有熱聚合、自由基聚合和陽離子聚合(催化聚合)。其中陽離子聚合(催化聚合)對于石油樹脂來說是實(shí)驗(yàn)研究最多并且工業(yè)應(yīng)用最廣泛的方法,陽離子聚合多以路易斯酸為引發(fā)劑,聚合溫度在100℃以下,而且對于不同的聚合反應(yīng)條件,合成的石油樹脂也擁有不同的理化性能。因?yàn)殛栯x子聚合工藝聚合溫度低、速率快,所以業(yè)內(nèi)又稱作冷聚和。該方法具有反應(yīng)效率高、反應(yīng)溫度較低、能耗成本低等優(yōu)點(diǎn),而且產(chǎn)品石油樹脂的收率高、色相較淺、產(chǎn)品品質(zhì)高,能夠選擇連續(xù)或者間歇生產(chǎn)工藝來滿足生產(chǎn)不同規(guī)格或者樹脂性能的需求[4]。本文采用陽離子聚合工藝,考察不同原料的加入量(混合原料中活性組成)對石油樹脂產(chǎn)品性能(收率、色號及軟化點(diǎn))的影響。

1 實(shí)驗(yàn)部分

1.1 試劑與儀器

碳九餾分,苯乙烯類樹脂油,茚類樹脂油,循環(huán)溶劑,三氟化硼-乙醚催化劑,二甲苯,氫氧化鈉。

不銹鋼高壓反應(yīng)釜,夾套玻璃水洗釜,電熱套,計(jì)量泵,氣相色譜儀,瀝青軟化點(diǎn)儀。

1.2 實(shí)驗(yàn)部分

將原料按不同的配比混合均勻并加入到反應(yīng)釜中,開啟反應(yīng),反應(yīng)溫度為30℃,用計(jì)量泵緩慢地加入催化劑(2h內(nèi)加完),在反應(yīng)過程中不斷攪拌直至反應(yīng)結(jié)束,反應(yīng)總時(shí)間為2h。反應(yīng)完成后在溫度80℃下,用2%的堿液洗滌1次,再用去離子水洗滌2次。取上清液進(jìn)行減壓蒸餾,得到固體即為制備的C9石油樹脂。

1.3 色譜分析

混合原料采用氣相色譜進(jìn)行檢測,色譜檢測條件如下:

進(jìn)樣室:250℃;FID檢測器:250℃;進(jìn)樣量:0.4μL; 分流比:50∶1;色譜柱:HP-1毛細(xì) 管色譜柱,50m× 0.32mm×0.25μm;柱箱溫度:80℃保持2min,2℃/min升溫至180℃,保持10min,4℃/min升溫至200℃,保持5min,20℃/min升溫至280℃,保持15min。

1.4 性能測試

軟化點(diǎn)測試方法:按照GB/T 4507,瀝青軟化點(diǎn)測試方法——環(huán)球法測定;

色號分析:采用鐵-鈷比色法,按照GB/T 22295,透明液體顏色測定方法(加德納色度)測定。

2 結(jié)果與分析

2.1 實(shí)驗(yàn)設(shè)計(jì)說明

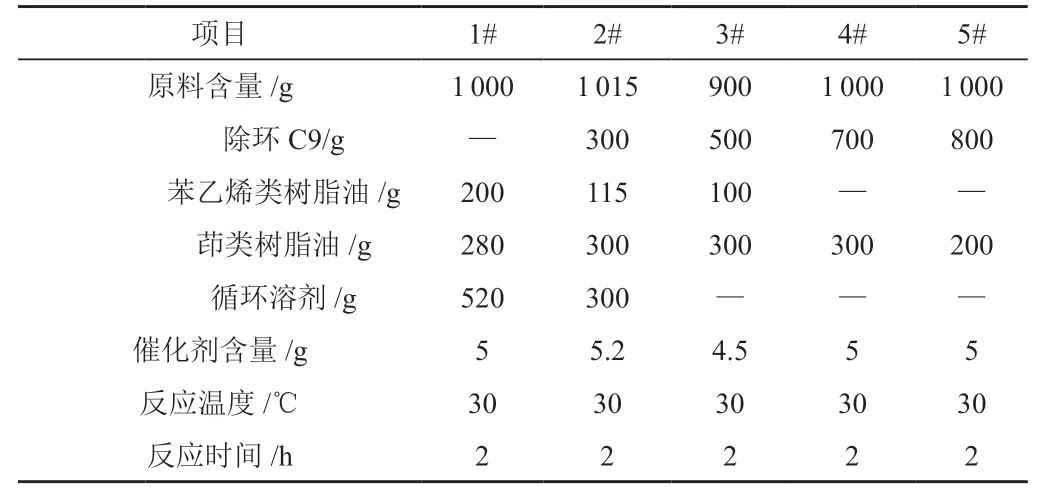

碳九餾分中的活性組分主要有苯乙烯類組分、雙環(huán)戊二烯組分、茚類組分和甲茚類組分,但是不同廠家或者相同廠家不同的生產(chǎn)工藝會(huì)使得C9餾分中各種活性組分含量不同。本課題通過向C9餾分中添加苯乙烯類樹脂油、茚類樹脂油和循環(huán)溶劑等來調(diào)節(jié)C9中各活性組分含量,并控制上述各活性組分含量來研究活性組分對終產(chǎn)品石油樹脂主要指標(biāo)(收率、色號和軟化點(diǎn))的影響,設(shè)計(jì)的冷聚實(shí)驗(yàn)方案如表1所示。

表1 C9餾分冷聚實(shí)驗(yàn)設(shè)計(jì)方案

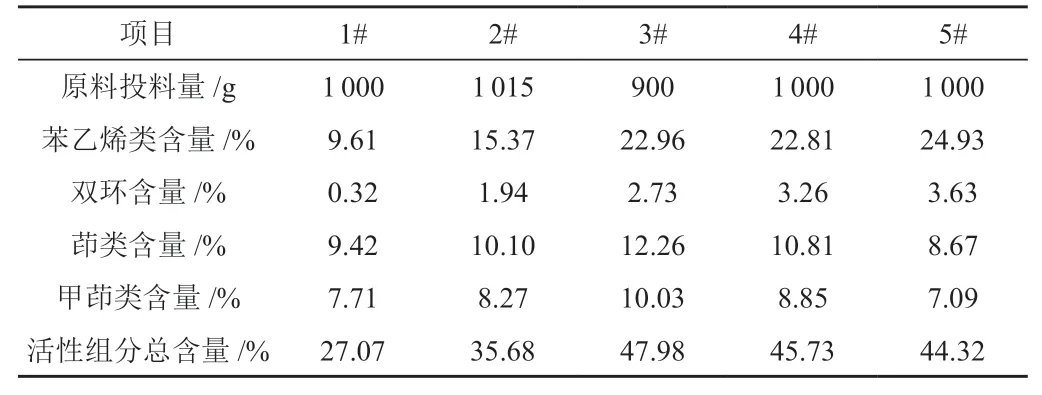

采用氣相色譜法分析混合原物料的組成,故實(shí)驗(yàn)中參與反應(yīng)的原物料中的活性組分含量如表2所示。

表2 反應(yīng)物料中活性組分含量

在通過冷聚過程生產(chǎn)碳九石油樹脂時(shí),主要是活性組分參與聚合反應(yīng)。冷聚時(shí)反應(yīng)溫度低于100℃,過程一般包括鏈引發(fā)、鏈增長、鏈轉(zhuǎn)移和鏈終止反應(yīng)。催化劑BF3-乙醚絡(luò)合物以HX型絡(luò)合離子引發(fā)鏈聚合,以苯乙烯和茚為例說明,其反應(yīng)歷程如圖1所示[5]。

反應(yīng)溫度是影響聚合的重要參數(shù),反應(yīng)溫度低時(shí)反應(yīng)速率慢,反應(yīng)溫度過高容易發(fā)生鏈轉(zhuǎn)移,不利于樹脂產(chǎn)品的物性指標(biāo),特別是軟化點(diǎn)。苯乙烯類單體聚合活性高,反應(yīng)溫度對它們影響不大,但是茚類和甲茚類的聚合活性相對要低些,隨著溫度升高,茚或甲茚類更容易實(shí)現(xiàn)鏈引發(fā)和增長,增加收率[4]。故本實(shí)驗(yàn)設(shè)計(jì)根據(jù)化工企業(yè)工藝參數(shù)標(biāo)準(zhǔn)及產(chǎn)品要求選擇30℃作為最佳溫度,催化劑用量為原料的0.5%,反應(yīng)時(shí)間為2h。

2.2 結(jié)果與討論

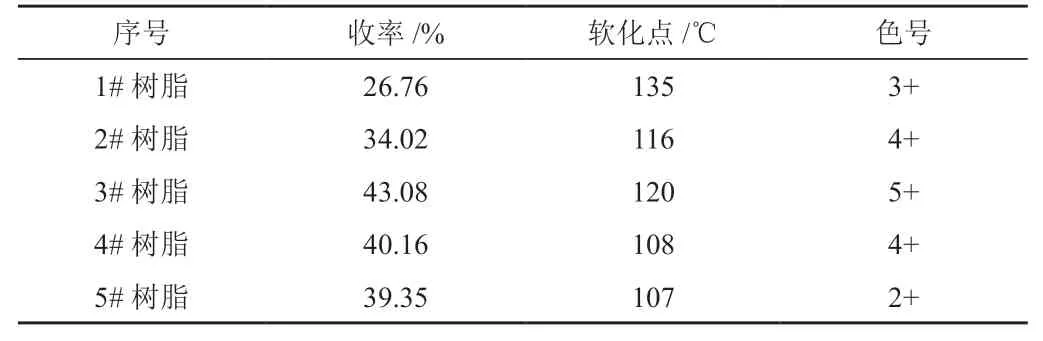

按照上述實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表3所示。

表3 樹脂產(chǎn)品性能檢測結(jié)果

通過上述實(shí)驗(yàn)結(jié)果發(fā)現(xiàn):相對于實(shí)驗(yàn)中活性組分含量來說,石油樹脂收率呈相對下降的趨勢。這可能與活性組分中雙環(huán)(雙環(huán)戊二烯)的含量的有關(guān):隨著雙環(huán)含量的增加,石油樹脂收率逐漸降低。原因是雙環(huán)戊二烯在不同的引發(fā)劑和溶劑體系中具有不同的聚合活性[6-7],而在此體系中的聚合活性較低,影響了收率。

隨著活性組分中苯乙烯類活性單體的增加,軟化點(diǎn)呈現(xiàn)下降的趨勢。活性組分中苯乙烯類單體的活性要大于茚類和甲茚類單體的活性,故反應(yīng)初期主要以苯乙烯類單體鏈引發(fā)、鏈增長為主,因陽離子聚合為放熱反應(yīng),隨著反應(yīng)的進(jìn)行,體系溫度升高,茚類和甲茚類實(shí)現(xiàn)鏈引發(fā)和鏈增長,進(jìn)而更多地參與聚合。苯乙烯類聚合產(chǎn)物多以線性結(jié)構(gòu)為主,因而影響產(chǎn)物樹脂的軟化點(diǎn)。故隨著體系中苯乙烯類含量的增高,軟化點(diǎn)一般呈現(xiàn)下降的趨勢。

有些文獻(xiàn)[8-10]通過研究后發(fā)現(xiàn),樹脂色相的不同與參與反應(yīng)中活性組分茚類等生色基團(tuán)含量不同及體系中共軛程度的不同有關(guān)。通過實(shí)驗(yàn)也發(fā)現(xiàn),當(dāng)體系中茚類和甲茚類活性單體含量增加時(shí),聚合產(chǎn)物石油樹脂的色相也相對增加。

通過實(shí)驗(yàn)可知,參與聚合的活性組分含量不同,聚合產(chǎn)物——石油樹脂的性能(收率、軟化點(diǎn)和色相)也不同。因此在冷聚樹脂的生產(chǎn)過程中,要根據(jù)原料組分的變化及時(shí)調(diào)整工藝條件,以保證樹脂產(chǎn)品的質(zhì)量。

3 結(jié)論

通過冷聚工藝生產(chǎn)石油樹脂時(shí),反應(yīng)原料中苯乙烯類單體含量的增加能夠降低樹脂的軟化點(diǎn);茚類和甲茚類活性組分含量影響樹脂的色相;但在該體系中,雙環(huán)含量的增加對于樹脂收率的影響較大,成反比。因此,在實(shí)際生產(chǎn)中,為了生產(chǎn)出滿足要求的石油樹脂產(chǎn)品,可以采用一些工藝手段(減壓蒸餾和精餾等)去除或者減少雙環(huán)的量以此來增加樹脂的收率,并且根據(jù)活性組分的不同及時(shí)調(diào)整生產(chǎn)工藝,保證產(chǎn)品的質(zhì)量。