某660 MW純凝機組抽汽供熱改造的熱經濟性分析

黃泳清 郭民臣

摘 要:本文以某660MW凝汽式汽輪機組為研究對象,使用MATLAB工具和熱平衡法對其抽汽供熱改造方案進行了理論分析。同時,計算了壓缸排汽抽汽供熱工況、冷再熱蒸汽抽汽供熱工況、熱再熱蒸汽抽汽供熱工況下機組的發電功率、熱耗率、煤耗率等熱經濟性指標,并進行對比。

關鍵詞:熱電聯產;抽汽供熱;熱平衡法

中圖分類號:TM311文獻標識碼:A文章編號:1003-5168(2021)10-0024-03

Thermal Economic Analysis of Extraction Steam Heating Retrofit for

660 MW Condensing Unit

HUANG Yongqing GUO Minchen

(College of Energy Power and Mechanical Engineering, North China Electric Power University,Beijing 102206)

Abstract: Taking a 660 MW condensing steam turbine unit as the research object, the authors used MATLAB tools and heat balance method to make a theoretical analysis of its steam extraction and heating transformation scheme. At the same time, the thermal economic indexes of the unit, such as the power generation, heat consumption rate and coal consumption rate, were calculated and compared under the conditions of the pressure cylinder exhaust steam extraction heating condition, the cold reheat steam extraction heating condition and the hot reheat steam extraction heating condition.

Keywords: cogeneration;extraction steam heating;heat balance method

目前,我國正處于能源生產和消費革命的重要轉型期,對節能減排、清潔低碳的要求日益加強,并提出了“30·60”的減碳降耗目標。對于熱力發電廠而言,節能減排成為重中之重。實行熱電聯產是熱力發電廠實現節能減排的主要方法。目前,由于抽汽供熱改造較為方便,因此,其仍是最為常見的供熱方式。現有的對于抽汽供熱的研究指出,隨著抽汽量的提升,機組發電標準煤耗率降低,熱經濟性提升[1-2]。與其他供熱方式相比,抽汽供熱雖然節煤量較低,但是適用性較好[3]。

本文以某660 MW凝汽式汽輪機組為研究對象,使用MATLAB工具和熱平衡法,對其抽汽供熱改造方案進行了理論分析。同時,計算了不同供熱負荷下三種改造方案的機組發電功率、熱耗率、煤耗率等熱經濟性指標。

1 機組的熱平衡計算

1.1 計算對象

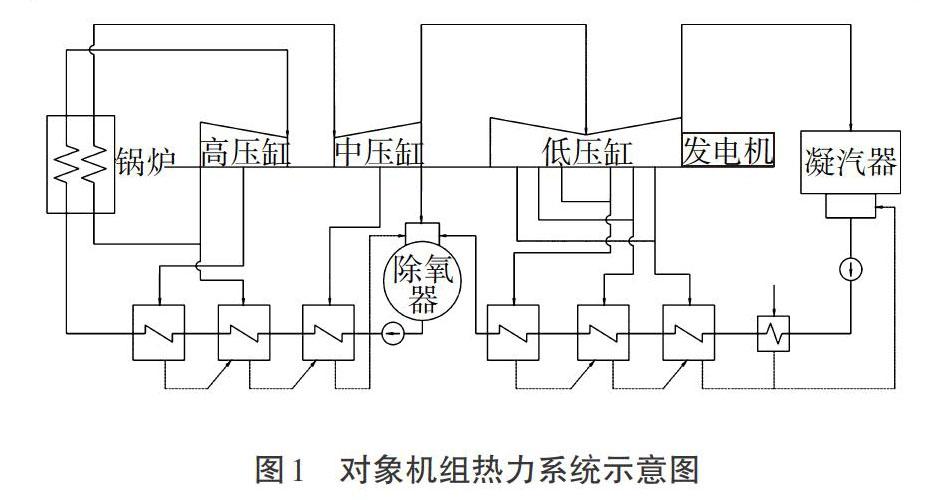

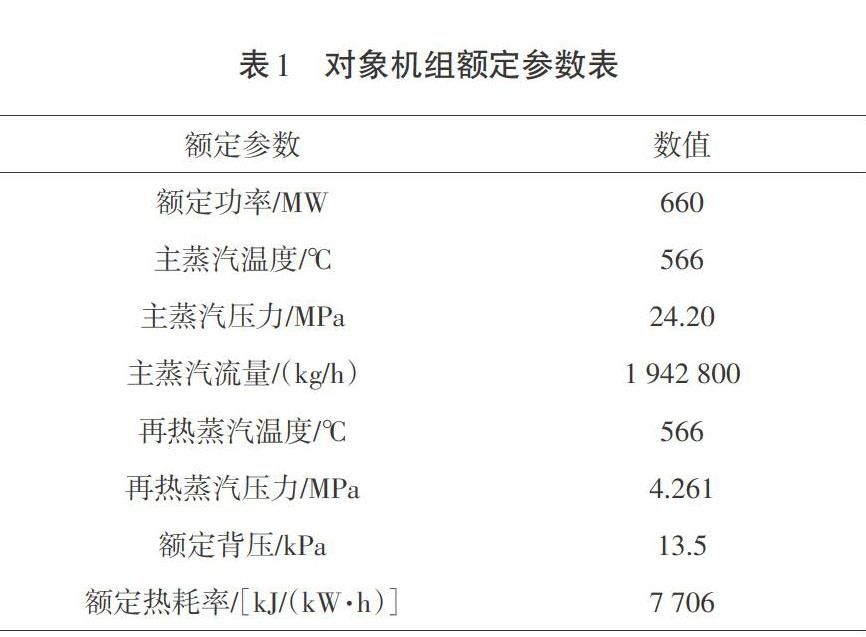

本文以NZK660-24.2/566/566型超臨界、一次中間再熱、單軸、三缸四排汽、直接空冷660 MW凝汽式汽輪機為研究對象。該機組額定參數如表1所示。對象機組熱力系統示意圖如圖1所示。

擬進行抽汽供熱改造方案如下:①冷再熱蒸汽抽汽供熱,②熱再熱蒸汽抽汽供熱,③中壓缸排汽抽汽供熱。供熱回水引入凝汽器熱井。供回水溫度選擇集中供暖標準130 ℃/70 ℃。

額定工況下抽汽參數如表2所示。

1.2 計算模型

本文使用MATLAB軟件,通過熱平衡法建立汽輪機純凝工況模型[4-5]。

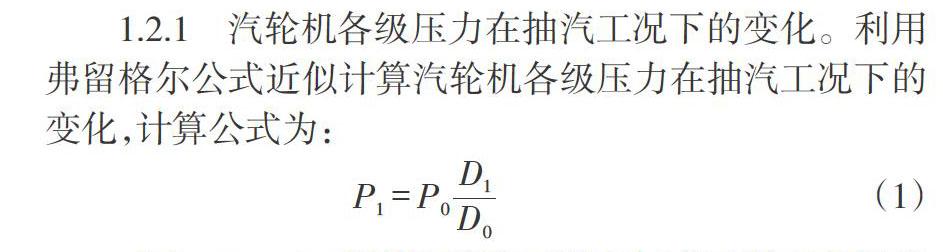

1.2.1 汽輪機各級壓力在抽汽工況下的變化。利用弗留格爾公式近似計算汽輪機各級壓力在抽汽工況下的變化,計算公式為:

[P1=P0D1D0]? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中:[P0]、[P1]分別為基準工況下與變工況下的級前壓力,MPa;[D0]、[D1]分別為基準工況下與變工況下的級前流量,kg/h。

1.2.2 變工況下級組效率。根據汽輪機級組不同工況下的效率擬合曲線計算。

1.2.3 汽輪機各級抽汽點參數與排汽參數。通過汽輪機各級壓力,主蒸汽、再熱蒸汽初參數,排氣壓力與變工況下級組效率計算各點的抽汽參數與排汽參數。

1.2.4 汽輪機各級加熱器抽汽參數。通過各級抽汽點參數、給水參數,在保持各級加熱器上下端差不變的情況下,計算各級加熱器出口水溫度、疏水溫度和焓,再通過熱平衡法計算各級加熱器的抽汽流量。

1.2.5 發電功率。通過蒸汽在汽輪機內的總焓降計算發電功率,計算公式為:

[Pe=DiΔhi-DciΔhciηmηg3 600×1 000]? ? ? ? ? ? ? ? ? ?(2)

式中:[Pe]為機組發電功率,MW;[Di]為進入汽輪機各缸的蒸汽流量,kg/h;[Δhi]為該蒸汽流量在缸中的焓降,kJ/kg;[Dci]為各級抽汽流量,kg/h;[Δhci]為各級抽汽焓與對應缸排氣焓的差值,kJ/kg;[ηm]為機械效率;[ηg]為發電機效率。

1.2.6 鍋爐吸熱量

[Qb=Dgshzzq-hgs+Dzrzqhzrzq-hlzrzq]? ? ? ? ? (3)

式中:[Qb]為機組鍋爐吸熱量,kJ/h;[Dgs]為主給水流量,kg/h;[hzzq]為主蒸汽焓,kJ/kg;[hgs]為主給水焓,kJ/kg;[Dzrzq]為再熱蒸汽流量,kg/h;[ hzrzq]為再熱蒸汽焓,kJ/kg;[hlzrzq]為冷再熱蒸汽焓,kJ/kg。

1.2.7 供熱熱耗量

[Qgrh=1 000×3 600×Qgrηbηp]? ? ? ? ? ? ? ? ? ? (4)

式中:[Qgrh]為機組供熱熱耗量,kJ/h;[Qgr]為機組供熱負荷,MW;[ηb]為鍋爐效率;[ηp]為管道效率。

1.2.8 發電熱耗量

[Qe=Qb-Qgrh]? ? ? ? ? ? ? ? ? ? ? ? ? ?(5)

式中:[Qe]為機組發電熱耗量,kJ/h。

1.2.9 發電熱耗率

[q=QePe]? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (6)

式中:[q]為機組發電熱耗率,kJ/(kW·h)。

1.2.10 發電標準煤耗率

[B=123Qe3 600Pe]? ? ? ? ? ? ? ? ? ? ? ? ? (7)

式中:[B]為機組發電標準煤耗率,g/(kW·h)。

1.2.11 總能源利用效率

[ηth=3 600Pe+QgrηbηpQb]? ? ? ? ? ? ? ? ?(8)

式中:[ηth]為總能源利用效率。

2 計算結果與分析

2.1 發電量與供熱負荷的關系

圖2是三種不同改造方案在不同供熱負荷下的發電功率變化。由圖2可知,隨著供熱負荷的增加,機組發電量減少;不同供熱方式下機組發電量的變化速度不同,中壓缸排氣抽汽方式發電量最高,冷再熱蒸汽抽汽方式發電量最少。中壓缸排汽抽汽方式與熱再熱蒸汽抽汽方式影響發電功率的因素主要是進入汽輪機做功的蒸汽流量減少;冷再熱抽汽方式對機組發電能力的影響最大,主要原因是冷再熱抽汽不僅減少了進入汽輪機做功的蒸汽流量,而且減少了再熱蒸汽在鍋爐中的吸熱總量。

2.2 熱經濟性與供熱負荷的關系

圖3、圖4、圖5分別是三種不同改造方案的發電熱耗率、標準煤耗率與總能源利用效率隨供熱負荷變化關系圖。

從圖3、圖4和圖5可知,隨著供熱負荷的增加,發電熱耗率與標準煤耗率降低,總能源利用效率提高。中壓缸排汽抽汽方式發電熱耗率與煤耗率最低,能源利用效率最高。熱再熱蒸汽抽汽方式發電熱耗率與煤耗率最高,能源利用效率最低,且隨供熱負荷的提升,提升速率小于其他兩種方式。主要原因是熱再熱蒸汽抽汽方式抽汽參數較高,在定供熱負荷條件下抽汽量較少,與其他方式相比,冷源損失較大。

3 結論

①對某660 MW凝汽式汽輪機組以文中所述的三種方法進行抽汽供熱改造后,能在一定程度上降低機組的發電熱耗煤耗,提升總能源利用效率,提高機組的熱經濟性。同時,供熱負荷越高,能源利用效率越高。

②對比三種改造方法可知,在同一供熱負荷下,在發電功率上,中壓缸排汽抽汽方式最高,冷再熱蒸汽抽汽方式最低;在熱經濟性上,中壓缸排汽抽汽方式的熱經濟性最好,熱再熱蒸汽抽汽方式的熱經濟性較差。

③冷再熱蒸汽抽汽供熱可能涉及鍋爐再熱器超溫問題,在實際應用中還需要進一步研究。

④文中所述的三種抽汽式供熱方法的抽汽參數較高,在實際中可應用于其他較高參數的用汽中。

參考文獻:

[1]張瑞青,楊旭昊,王雷.不同抽汽工況下供熱機組熱經濟性分析[J].熱力透平,2011(1):70-72.

[2]李代智,周克毅,徐嘯虎,等.600 MW火電機組抽汽供熱的熱經濟性分析[J].汽輪機技術,2008(4):282-284.

[3]孫曉東,李國浦,郭民臣,等.直接空冷機組不同供熱方式的熱經濟性分析[J].內蒙古電力技術,2016(3):16-20.

[4]陳海平.熱力發電廠[M].北京:中國電力出版社,2018:25.

[5]余耀.空冷機組高背壓供熱與抽汽供熱的熱經濟性比較[J].中國電力,2016(9):104-108.