酸洗生產線改為水洗生產線的技改實踐

雷武軍

(四川省龍威金屬制品有限公司,四川成都 610100)

0 引言

酸洗是利用酸溶液去除金屬表面上的氧化皮和銹蝕物的方法,是一種傳統的化學清潔金屬表面的方法。數十年來,冶金行業中冷軋板車間的前工序,大多采用酸洗工藝對熱軋鋼卷進行表面除鱗處理,在酸洗過程中附帶切除質量不合格的帶頭、帶尾和帶體部分的其他缺陷,對部分熱軋帶鋼實施切邊,得到邊部質量好且寬度尺寸穩定的酸洗卷。

水洗是利用高壓射流去除金屬表面上的氧化皮和銹蝕物的方法,因為所用介質為水,俗稱為水洗,是一種新興的物理清潔金屬表面的方法。水洗是采用高壓水射流噴砂對鋼卷表面進行清理的技術,具有清理速度快、去除力強、不會產生粉塵和酸霧、環境干凈、表面清理質量好等優點,已受到廣泛的關注和重視,在機具、設備等單體小型構件和部件中廣泛使用。但是,在傳統的冷軋冶金、鍍鋅噴涂等工業化生產線中,因其高效的流水線自動作業使水洗的應用受到阻礙和制約。

結合傳統酸洗技術的高效優勢和新興水洗技術的環保特點,在寬板冷軋生產線中進行酸洗改水洗的工藝摸索和技改實踐。

1 酸洗工序總圖及功能調整

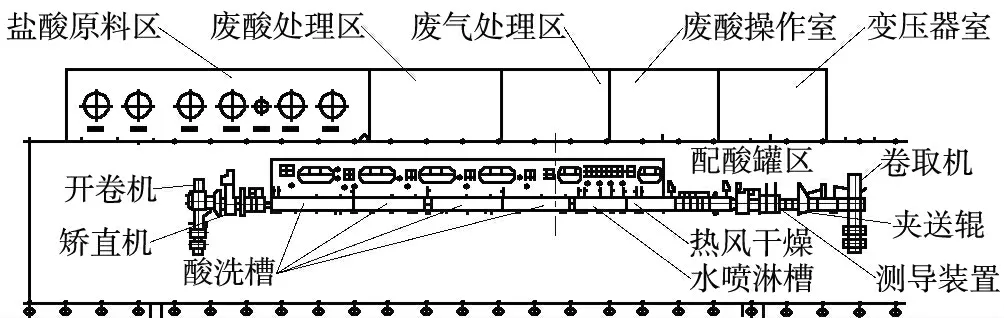

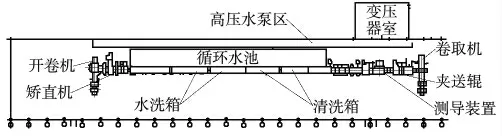

技改前后總圖及功能布局如圖1、圖2 所示。

圖1 技改前工序

圖2 技改后工序

2 工藝流程及功能調整

2.1 工藝流程變化

頭尾輔助工序工藝不變,工藝段進行模塊化替換技改。

(1)原工藝流程:上卷小車→開卷機→開卷器及轉向輥→1#側導裝置→九輥矯直機→切頭剪→切角剪→酸洗槽→水噴淋槽→邊吹及熱風干燥→1#夾送輥→弧形對中裝置→2#夾送輥(帶CPC(帶鋼糾偏中心位置控制)裝置)→圓盤剪→廢邊卷取→三輥張力裝置→切尾剪→靜電涂油機→2#側導裝置→出口轉向夾送輥→卷取機(帶EPC(帶鋼糾偏邊緣位置控制)裝置)→卸卷小車。

(2)技改后工藝流程:上卷小車→(同前)→水洗箱→清洗箱→(同前)→卸卷小車。

2.2 機組工藝變化

頭尾輔助設備保留,中間酸洗設備更換為水洗設備。

(1)原工藝流程:原料用吊車吊放到鞍座上,鋼卷小車將鋼卷移送到開卷機,點動開卷機和壓輥,使鋼卷進入矯直機夾送輥、矯直機。聯合點動開卷機和矯直機夾送輥,將鋼卷切頭后送往切角剪,切去帶頭的兩個端角后,鋼卷依次通過1#—4#酸洗槽、清洗槽。通過熱風干燥器到達側導裝置后,鋼卷進入活套、通過圓盤剪,圓盤剪剪下廢邊后進入三輥張緊裝置,當帶頭通過三輥張緊裝置出口的光電管時,1#輥上的編碼器同步工作,帶鋼到達出口轉向夾送輥后插入卷取機鉗口。啟動卷取機,使帶鋼在張力作用下完成穿帶卷取、正常卷取、收尾卷取。出口鋼卷小車將鋼卷運到出口鋼卷存放鞍座,打捆后完成酸洗。

(2)新工藝流程:原料用吊車吊放到鞍座上,鋼卷按原工藝經過開卷機、壓輥、矯直機后,鋼卷頭部和前卷尾部進行有效焊接,焊接后聯動輸送,鋼帶由前卷牽引經過水洗槽、清洗槽。經過清洗后的鋼卷進入活套、圓盤剪、張緊裝置、橫剪機,在橫剪機進行分卷處理。分卷完成后,待前卷完成卸卷,后卷插入卷取機鉗口,啟動卷取機,在張力作用下完成卷取、尾卷、卸卷,完成水洗。

2.3 機組工藝參數

(1)產品參數:進料,鋼卷內徑Φ610/762 mm,鋼卷外徑≤2000 mm,鋼卷重(Max)24 t,帶厚1.5~4 mm;出料,鋼卷內徑610 mm,鋼卷外徑≤1900 mm,鋼卷重(Max)24 t。

(2)生產參數:機組穿帶速度50 m/min,機組最大速度60 m/min,機組總長度約120 m,最大開卷張力20 kN,最大卷取張力60 kN。

(3)機組生產能力:酸洗改水洗后,產能降低30%~50%。

3 主要設備技改及調整

3.1 前后輔助設備

(1)保留設備有上卸卷裝置、開卷機、開卷機外支撐、開卷器及轉向輥、九輥矯平機、1#夾送輥、2#夾送輥(帶CPC)、尾剪、卷取機(帶EPC)、卷取機外支撐、靜電涂油機、切角剪、圓盤剪、廢邊剪等。

(2)拆除或不用使用設備,如張力輥、推送輥、過渡輥、擠干輥等。

3.2 工藝段設備(主要技改內容)

(1)拆除設備設施。拆除4 個酸洗槽、配套循環罐等全部玻璃鋼罐、酸洗段設備;拆除廢酸儲罐、原料酸儲罐、配酸罐、緩蝕劑儲罐等配酸及儲酸系統;拆除蒸汽熱交換器、箱體、風管和風機、空氣過濾器、消音器等烘干系統。

(2)新增設備。水洗箱體、清洗箱體及前后輥道和1#—5#側導等設備。

3.3 配套設施

廢氣吸收及廢酸回收再生系統全面取消:①拆除廢氣風機、吸收塔、循環槽、循環泵、煙囪、堿液循環泵及電氣、儀表自動化等設備設施;②拆除廢酸蒸發器、分離罐、濃酸冷凝器、稀酸冷凝器、結晶蒸發器、螺旋輸送機、再生濃酸儲罐、再生稀酸儲罐、尾氣風機、泵、閥、儀表及控制裝置;③新增6 m×3 m×40 m 循環水池。

4 生產線開車

4.1 開機注意事項

重點關注和檢查供砂軟管水砂比例,查看水量情況,確保供砂軟管內有流水后方可啟動設備;高壓泵壓力達到沖洗壓力、空壓機氣壓達到使用要求,方可聯動主線設備。如中間需要停機或焊接鋼帶時,要提前關停噴砂作業,避免局部出現過清洗;如果需要開機或再次啟動,鋼帶要回退相應的距離,避免局部出現欠清洗。

4.2 生產運行過程注意事項

實時檢查鋼帶表面是否光亮干凈,如出現清洗不干凈的情況應及時檢查泵的壓力是否達到要求及磨料供給是否有供丸不暢的情況;實時檢查各高壓管路及高壓管路連接處密封圈是否漏水,如有則需要聯動停機。磨料不僅流動性極差,而且容易出現板結和銹蝕,處理較為困難,清理過程復雜,所以在正常清理過程中,因意外致使高壓泵停止運轉,應立即關閉磨料供應,保證磨料管道疏通。設備停運期較長時,注意檢查是否把主機箱內所有鋼砂均抽入磨料罐中,并加入足量的防銹劑,防止鋼丸生銹結塊。

4.3 檢修注意事項

定期檢查和緊固噴頭位置及各種連接件,檢查供丸管、耐磨噴嘴是否磨損,及時更換磨損件;定期檢查并清洗高壓泵進水管路的過濾器;定期檢查滾筒篩網及出口篩網是否有破損;定期更換高壓泵及旋分泵中的齒輪油。

5 生產總結

5.1 存在的問題

酸洗改水洗完工后,對水洗連續生產的45 310 t 產品進行統計分析:水洗生產過程存在板帶表面粗糙度較酸洗表面粗糙度大,表面殘留鐵粉量大,表面存在不同程度的噴丸色差。導致噸鋼電耗增加、噸鋼輥耗增加、板形缺陷率增加,合格品率降低。

5.2 持續改進

持續改進的措施有:對過濾器、管道和閥門堵塞進行清理,解決循環水的清潔問題;增設多道過濾網,解決循環水流量和雜物進入凈水格的問題;優化鋼砂比例,解決表面粗糙度大問題;增加在線刷洗,解決板面清潔度問題;投用原酸洗工藝中的擠干輥,避免快速生產造成表面帶水問題。

5.3 酸洗改水洗的經濟效益

(1)直接成本。通過技改后的運營統計,和技改前的酸洗經濟指標對比,水洗比酸洗增加電力、料損等50 元/t 的加工費,加上酸洗改水洗后造成軋鋼工序輥耗增加、合格率下降的成本影響,水洗比酸洗的直接成本增加80~100 元/t。

(2)綜合成本。采用水洗工藝后,沒有了蒸汽供熱系統、沒有廢酸處理系統,水洗工藝取消了生產線對熱能和鹽酸的依賴,少了80~200 元/t 的環保費用;完全杜絕了因為酸洗工藝造成的酸霧彌漫對廠區的腐蝕,減少的廠房設施的維護費;沒有酸霧的影響,水洗生產線周圍廠房、場地可以充分有效利用;因為水洗工藝減少了酸洗工藝的調酸、加熱、水處理功能,水洗生產時沒有批量的要求、公輔配套的要求,生產組織更為靈活。

5.4 社會效益

通過采用酸洗改水洗的技術應用,產生的社會效益有:實現生產線廢水零排放、酸霧零排放、化學原料零使用,達到清潔生產的環保效益;水洗生產時取消了熱能供應,實現了一定的節能效果;大大減少了生產用水量,達到節約水資源的目的。