換熱器管板孔徑超差制造過程研究

范西斌 邵將 吳昊

摘 要:換熱器管板實際制造過程中,管板管孔內壁往往存在不同程度的扎刀(周向刻痕)以及鐵屑退屑時對管孔內壁造成損傷的痕跡(軸向刻痕),管孔修復后容易造成管孔超差。鑒于此,針對不同孔徑配對同規格的換熱管,在脹管后采用壓痕應變法測量換熱管的殘余應力,確定擴孔消除管孔內壁缺陷痕跡的方案可行性。

關鍵詞:管板;管孔;超差;殘余應力;脹管

0 引言

由于石化、核電等行業熱交換器的大型化,管板直徑及厚度非常大,部分反應類換熱器直徑達到5 600 mm,厚度達到300 mm。受機床加工能力的限制,加工管孔時內壁往往存在一些扎刀(周向刻痕)以及鐵屑退屑時對管孔內壁造成損傷的痕跡(軸向刻痕),消除管孔內壁加工表面損傷痕跡后,容易造成管孔超差。《熱交換器》(GB/T 151—2014)[1]標準中8.4.4 a)條規定:允許有4%的管孔上偏差超出標準的相應值,但不超出相應上偏差的50%。為避免管板與換熱管之間形成密閉造成間隙腐蝕以及換熱管由于震動而使管板與換熱管焊接接頭產生疲勞損壞,本文通過模擬管孔直徑超差后的不同孔徑配對同規格的換熱管,制作模擬管板進行脹管試驗,采用壓痕應變法測量換熱管的殘余應力,研究擴孔消除管孔內壁缺陷痕跡的方法。

1 試驗模型

以某換熱器為例,參照其管板與換熱管材料、結構及尺寸構建試驗模型,具體選材如下:

管板:16Mn鍛件+堆焊(S30408);厚度:(300+6.5)mm;換熱管孔:?準57.65+0.15 -0.25 mm。

換熱管:S30408;規格:?準57×3.5 mm。

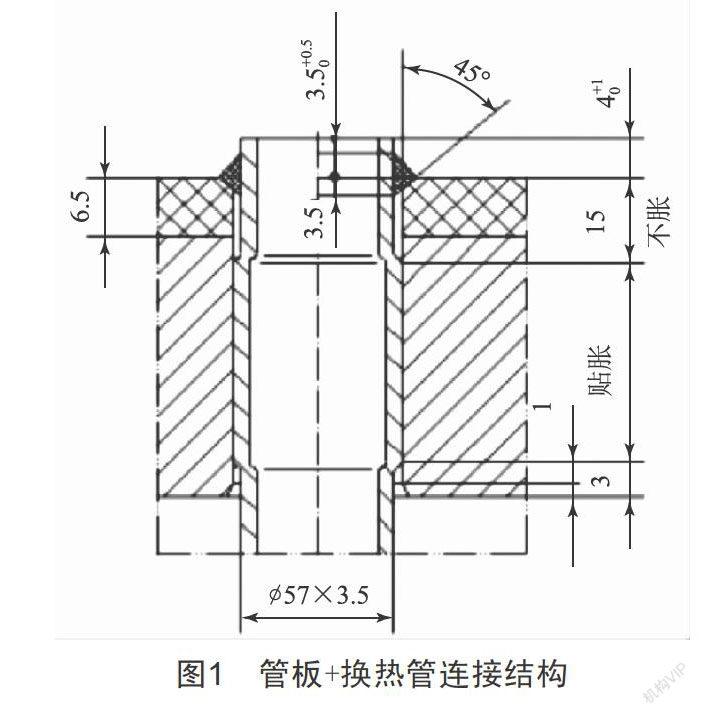

管板+換熱管連接形式:強度焊+貼脹。

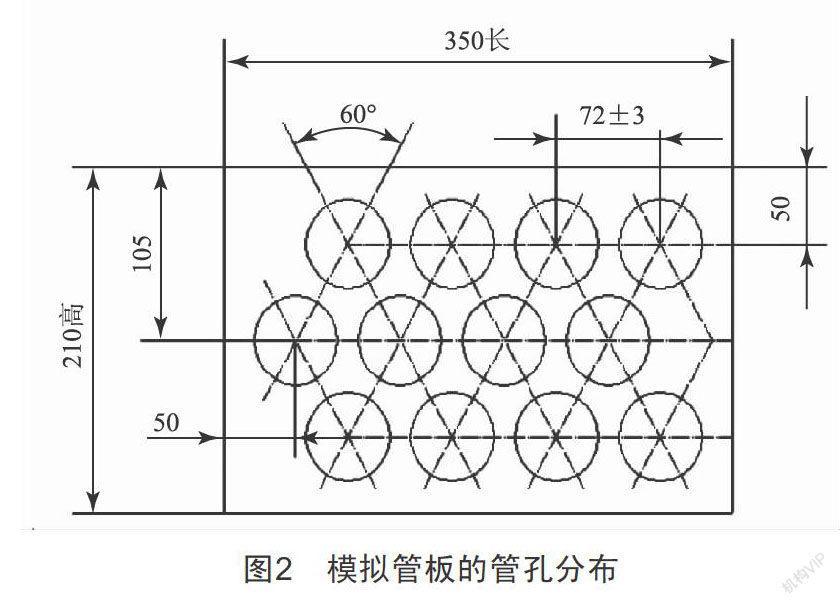

管板+換熱管連接結構如圖1所示,模擬管板的管孔分布如圖2所示。

2 試驗方案

制作模擬管板,并按照產品脹管工藝對模擬管板進行脹管試驗,進而對擴孔消除管孔內壁缺陷痕跡的方法進行分析。

2.1? ? 確定脹管壓力

模擬換熱管孔?準57.65+0.15 -0.25 mm共制作3種規格,管孔內徑依次分別為?準57.77、?準58.50、?準58.97,而?準57.80為標準要求的管孔內徑上限值。模擬管板的管孔編號如圖3所示,其中編號1-1~1-3管孔實測內徑?準57.77,編號2-1~2-3管孔實測內徑?準58.50,編號3-1~3-3管孔實測內徑?準58.97。

根據換熱管/管板材料及脹接參數等,按脹管壓力計算方式[2]計算脹管壓力:

(1)根據實際換熱管外徑(實測?準57.02~?準57.06)及壁厚(實測4.1 mm)計算換熱管外徑/內徑比值:k=1.17;管板屈服應力:σsp≥275 MPa;脹管區長度:L=288.5 mm。

(2)脹管壓力的確定需要考慮換熱管發生塑性變形以及換熱管發生塑性變形、管板外壁發生屈服兩種情況,根據管板及換熱管的尺寸及材質,計算最終脹管壓力為190 MPa。

2.2? ? 計算換熱管與管板的脹接率

參照《熱交換器》[1](GB/T 151—2014),脹接率(ρ)計算公式如下:

ρ=×100%(1)

式中:ρ為脹接率;t為換熱管壁厚;d為脹接前換熱管外徑;d1為脹接前換熱管內徑;d2為脹接后換熱管內徑;D為管板管孔直徑。

為模擬實際管板上的管孔脹接情況,分別選擇序號1-2、2-2、3-2作為1號、2號、3號孔進行脹接率計算。由于管孔內徑不一樣,導致脹管后換熱管內徑也不一致,脹接率具體值如表1所示。

2.3? ? 換熱管脹管后切割分瓣檢查貼脹情況

為更直觀地查看換熱管與管板管孔間的貼合情況,按照圖4形式采用線切割的方式將脹管后的換熱管切成2瓣,切開后換熱管與管板間的貼合情況如圖5所示。

2.4? ? 檢測殘余應力

壓痕應變法作為一種簡單、快捷、統計精度較高、對構件損傷較小的殘余應力檢測方法,已經在工程上大量應用[3]。采用壓痕應變法測量殘余應力,其基本原理是通過將球形壓頭壓入待測零件表面,使得零件表面產生應力場,與零件本身的應力場相互疊加,再利用測量球形壓頭產生的壓痕外彈性區的應變變化來計算殘余應力[4-5]。試驗標準為《金屬材料 殘余應力測定 壓痕應變法》(GB/T 24179—2009)[5],測試設備采用KJS-3型壓痕應力測試儀和壓痕制造系統。

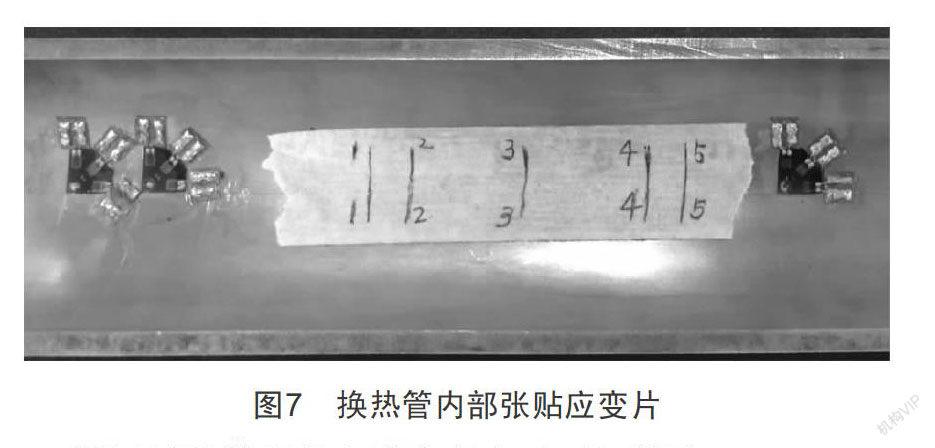

每種規格的試驗換熱管各取5點進行殘余應力檢測,具體位置如圖6所示,并在相應位置張貼應變片,如圖7所示。

通過試驗數據得出殘余應力,如表2所示。

2.5? ? 試驗結論(對比)

通過模擬產品實際管板管孔情況進行脹管試驗,并對脹管試驗數據進行對比,得出以下結論:

(1)通過觀察,圖4、圖5中脹接部分和過渡段(R部位)圓滑無褶皺,脹口內平滑,無裂紋、凹陷、擦傷、重皮和起皮等缺陷。另外,貼脹部分無可見間隙,目測合格。

(2)換熱管取下后進行表面滲透檢測,并未發現任何裂紋等缺陷,表面探傷合格。

(3)換熱管取下后測量壁厚,實測值在4.00~4.08 mm,滿足圖紙最小壁厚要求。

(4)通過實測值進行換熱管與模擬管板的脹接率計算(表1),脹接率均不超過2%,滿足要求。

(5)對線切割開的換熱管取樣進行硬度檢測、拉伸試驗等,結果滿足標準要求。

(6)對本試驗脹管后線切割開的換熱管取樣并進行殘余應力測試,分析試驗結果如下,該結果能保證反應器管服役時有充足的使用壽命:

1)各試樣各測點的殘余應力測量值均為壓應力,殘余應力數值分布在-221~-141 MPa,均保持在較好數據區間,管內壁在脹管后變為塑性層;

2)從測試結果看,殘余應力數值并未超過管板的屈服值,使得管板管孔可以較好地箍緊換熱管。

3 結語

本文通過制作模擬管板對不同管徑的管孔進行脹管試驗,從試驗結果可以得出,在滿足管板強度校核的前提下,可以通過擴孔的方式來消除管孔內壁缺陷,但是針對孔徑增大的程度,應當采取管板模擬試驗的方式對脹管結果進行評定。

針對厚壁管板,應盡量優化管孔加工工藝,提高加工管孔時內壁的粗糙度要求,且不得存在影響脹接質量的縱向或者螺旋狀刻痕等缺陷,考慮到加工工藝所選刀具的缺點,應盡量避免采用搖臂鉆等工藝措施加工管孔[6]。

[參考文獻]

[1] 熱交換器:GB/T 151—2014[S].

[2] 劉玉閣,任永偉,張英新.液壓脹管力的計算及脹管工藝要點[J].中國化工裝備,2012,14(3):38-40.

[3] 劉生,陳懷寧,陳靜,等.未知主應力方向殘余應力的壓痕應變法測量及其程序設計[J].壓力容器,2013,30(2):36-40.

[4] 林麗華,陳立功,顧明元.球面壓痕測殘余應力試驗方法研究[J].機械強度,1998,20(4):303-306.

[5] 金屬材料 殘余應力測定 壓痕應變法:GB/T 24179—2009[S].

[6] 林黎鋒.管板鉆孔的加工工藝分析[J].現代焊接,2008(6):48-49.

收稿日期:2021-04-29

作者簡介:范西斌(1989—),男,山東泰安人,工程師,主要從事壓力容器設備制造工藝工作。