動力電池殼成套生產線概述

黃建民,仲 君,夏德琛

(揚力集團股份有限公司,江蘇 揚州 225104)

在我國新能源汽車快速發展的引領下,電動化已成為全球汽車發展的主要趨勢,展望未來數十年,以純電動車、混合動力車為主的新能源汽車銷量將持續保持較高的增長速度[1]。同時動力電池即為新能源動力汽車提供動力來源的電源,作為電動汽車的能量來源,是電動汽車產業鏈的核心,需求量同比增長。同時動力電池部分配件源自于金屬成型,即主要由壓力機加工生產,其需求量隨電動汽車產業一同增長,加之汽車行業對成本與質量進行體系化的要求,為鍛壓行業帶來了新的市場增量與變革。特別是目前以壓力機為主體的自動生產線伴隨著大量新功能、優化的沖壓工藝、自動化的控制方式,隨之參與到新能源汽車浪潮中去。

1 動力電池背景介紹

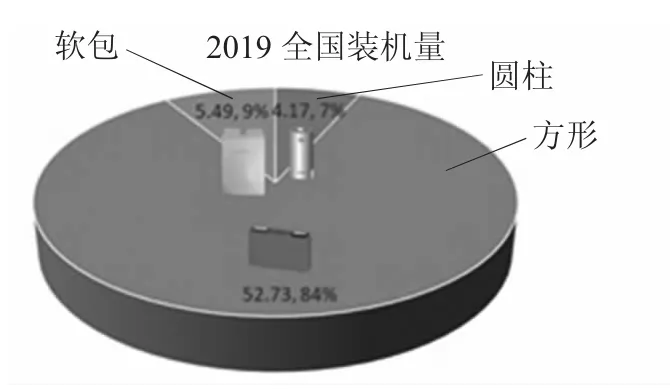

動力電池系統主要由電池模塊、電氣系統、熱管理系統、殼體和BMS 等零部件組成,通過成本核算可以發現電池模塊的電芯占了約80%的成本和主要的重量[2]。目前市面上有三種主流的電芯種類:圓柱形(代表企業:松下)、軟包(代表企業:LG 化學)和硬包(代表企業:寧德時代,比亞迪)。其中圓柱形和硬包電池的包裝密封以金屬包裝為主,占據了動力電池市場的主要份額。單個圓柱形或硬包電芯分別對應單個圓鋼殼和方鋁殼,而電池模塊一般由幾千個圓鋼殼電芯或方鋁殼電芯組成總成,獲得足夠的電能容量,如圖1 所示。同時,如圖2 所示,硬包即方鋁殼電池在市場上份額。

圖1 硬包電芯模塊(方鋁殼電池)

圖2 三種電芯的市場占比

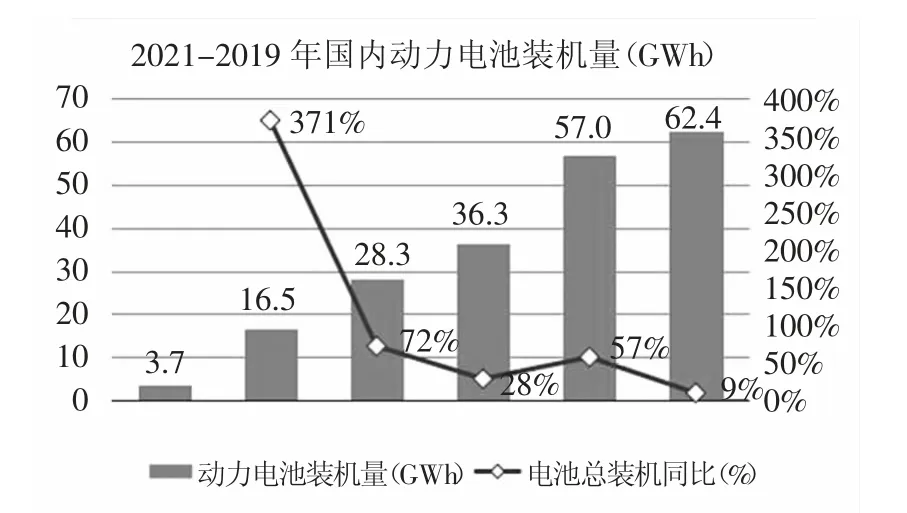

如圖3 所示,動力電池裝機總量逐年增長,這與2019 年電動汽車100 多萬輛的產能相匹配。考慮到電動汽車巨大的未來市場,動力電池以及所屬電池殼的市場潛力可觀。

圖3 2014~2019 年國內動力電池裝機量

2 電池殼成套生產線技術方案

前文介紹了兩種電芯(圓柱形和硬包)以金屬包裝為主,即為圓電池鋼殼和方鋁殼,進而形成對應的生產線技術方案。下面將分別論述。

2.1 圓電池鋼殼生產線技術方案

圓電池殼沖壓加工,其生產工藝相對成熟,近20~30 年來我國一直都在生產,以鋼為原材料,塑性、強度皆可,所以圓鋼殼電池在其他方面也有大量運用,比如18650 電池在手機、充電寶、遙控器、玩具車等上都在使用[3]。近年來特斯拉與松下合作開發,將圓柱形電池作為動力電池的電芯,帶動了圓電池的大量需求。而且不僅僅對圓柱形電池自身優化,進而對電池殼生產商也有要求,比如生產效率提高,電池殼的精度、厚度等。

一條典型的圓電池鋼殼生產線由1 臺NC 偏擺送料機+1 臺平面電子送料器+1 臺JH25 系列開式雙點高性能壓力機+1 臺剪切廢料及多工位級進模具組成。主機為雙點壓力機,臺面左右距離大,結合多工位模具的特點,抗偏載能力強,效率高,成品率高。單臺主機配合級進模具就可以實現以前多臺壓力機配合的效果,NC 送料機、電子送料器與主機PLC 傳感器協通達成高效自動化的特征,自動送料,出料,生產線關鍵工序帶有安全檢測。剪切廢料器將沖壓加工好的成品與廢料分離,自動收集廢料,減少人工分料步驟。通過上述自動化設備。圓電池鋼殼生產線實現從原料到成品一步到位。

同時,本生產線具備柔性生產特性,客戶可以根據自身情況從JH25-80、JH25-110 和JH25-160 等不同噸位中選擇合適的主機,例如2#、5#、18#電池鋼殼通常配備JH25-80 機床,生產速度60~120 件/min,每天產量8~10 萬只;1#、26#電池鋼殼通常配備JH25-110 機床,生產速度50~100 件/min,每天產量6~9 萬只。

2.2 方鋁殼生產線技術方案

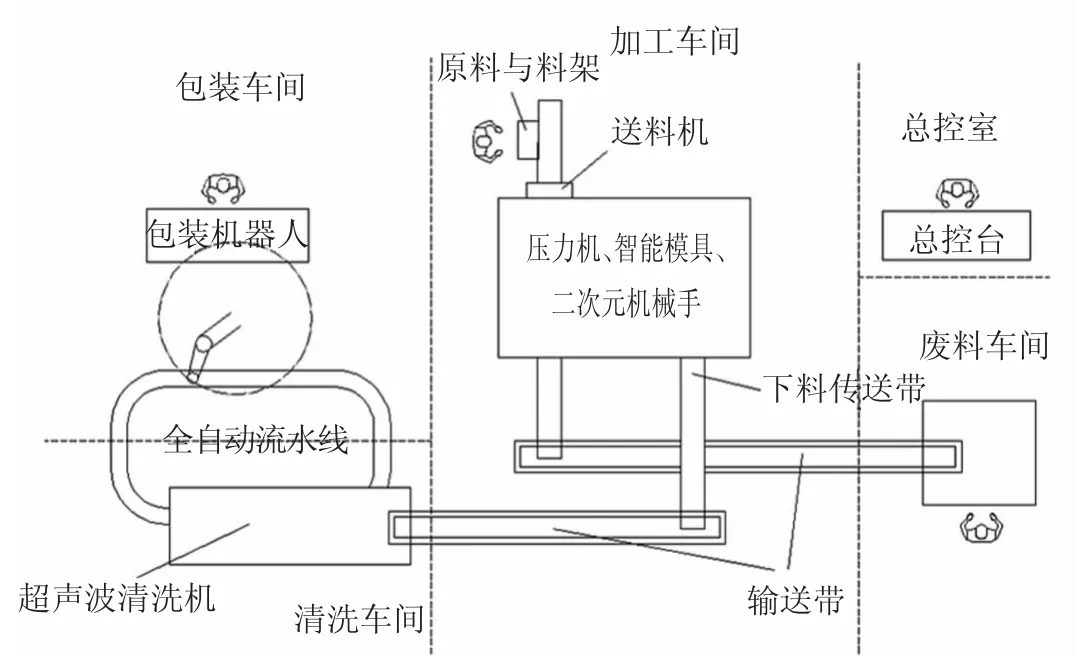

根據上文介紹電池市場情況,方鋁殼電池最近脫穎而出,裝機量占比占據頭部。早期方殼電池在電動大巴車、公交車上逐步試用、推廣,近幾年鋁式方殼電池因重量較輕,能量密度較高,便于整合進入動力電池系統,被廣泛應用在乘用車上[3]。比如寧德時代與多家電動汽車企業合作,通過大規模的量產,取得價格優勢、技術重復迭代,進一步推進方鋁殼電池的市場擴大,因此沖壓設備生產商針對方鋁殼的潛在市場推出相應沖壓生產線來滿足客戶的需求。一條典型的動力電池方鋁殼生產線由總控臺+二合一伺服送料機含料架整平+二次元機械手+P2M 系列多工位拉伸壓力機+智能多工位模具+下料傳送帶+輸送帶+超聲波清洗機+全自動周轉流水線+搬運機械手+包裝機器人組成,各種設備形成一個個節點,數個節點構成各車間或跨車間作為橋梁,如圖4 所示。

圖4 動力電池方鋁殼生產線示意

總控室的關鍵設備是總控臺,承擔大腦的作用,負責幫助員工管理各節點設備,交換各節點的信息,監控各節點作業。加工車間中,P2M系列沖壓機作為主要的生產工具,它們采用芯軸橫放,雙邊偏心齒輪傳動,傳動平穩,連桿施力點跨度大,機床抗偏載能力強,受力部件的強度遠大于曲軸式機床,克服了曲軸受力變形,撓度差的狀況。考慮到多工位的級進模在一幅模具內存在多個工序,壓力機一個行程周期完成多個工序,對于偏載要求較高,P2M系列機床調整2 點布置距離。這種調整保證產品的質量與精度的前提下,可以增大臺面面積,進而使一副拉伸級進模擁有更多工位或單個模具加大,增加方形殼深度與減薄厚度,便于擴展與升級模具。清洗車間關鍵設備就是清洗機,全自動操作,超聲波原理,自動風干。清洗完成利用全自動周轉流水線逐步運輸到包裝車間。包裝車間主要依靠搬運機械手和包裝機器人,首先搬運機械手將清洗好的方鋁殼堆疊擺放好,然后包裝機器人將成堆的方鋁殼打包,最后由人工整理至庫房。

因此,該生產線自動化程度高,體現出新式生產線諸多優點。首先,諸多節點中只有三個節點需要人工處理,包括轉載原料的料架節點,清理廢料節點,整理打包好的成品節點,其他環節都可以通過總控室管理與監控,這樣大量減少人工的參與度,增加自動化的比率,實現高效、精準、標準化作業。同時匯總控制權于總控室形成高集中度,實現總控室可以監控各生產線的復雜節點,更加高效率的管理工廠。其次,在本案例中,各節點之間使用自動化的設備連接,比如輸送帶將沖壓好的產品送到超聲波清洗機和將廢料送到廢料車間,不再使用人力去轉移半加工品,將運輸量變為可控。各環節通過總控臺交換信息,通過協調各節點的作業速度,控制生產線的總的生產速度,避免單環節積料或單環節無料作業。最后,該生產線保留擴展性,一是可增加生產線的數量,二是可以增加檢測點與傳感器,三是可以增加功能節點,便于升級生產線的功能或后期維護。綜上所述,隨著自動化與傳統機械逐漸結合,體現出一加一大于二的優勢,方鋁殼生產線會逐漸向智能化,擴展性,集中化進化,將生產效率推向更高。

3 結束語

目前新能源電動汽車全面推向市場并普及的步伐越來越快,動力電池的市場在擴大,但動力電池殼的生產企業已在重新洗牌,從目前趨勢看,動力電池的生產都在向規模企業集中,前5 名的生產商占據了65%的市場。可以預見的未來,動力電池市場的競爭會愈加激烈,技術迭代會越來越頻繁。例如續航里程長是電動車追求的一個重要指標,在電池能量密度提升遇到重大瓶頸的現狀下,在別的方面尋求突破[2]。在動力電池系統中,電池殼占系統總重量約20~30%,是主要結構件,因此電池殼的輕量化已經成為電池殼制造商的迫切需求[2]。又例如電池殼制造商對生產效率的追求,即用較少的生產線能生產較多的產品,使得電池殼成套生產線不斷革新自動化與智能化,以及不斷優化壓力機性能。對于電池殼成套生產線的生產商來說,未來幾年可以預見到是不斷推動技術進步,一方面將圓電池鋼殼的生產效率與方電池鋁殼的生產效率提高到目前的10%~20%,一方面提升沖壓工藝,生產質量好更輕薄化的電池殼,努力提高競爭,準備迎接巨大的挑戰和機遇。