基于So1id Edge的鍛壓設備自頂向下及協同設計研究

王志輝,李正爽,曾志迎,郭 楠

(濟南二機床集團有限公司,山東 濟南 250022)

隨著信息化技術的發展,三維軟件的應用越來越廣泛,尤其是三維軟件的自頂向下的協同設計、參數化設計更是優于傳統的二維設計軟件。本文通過實踐研究并驗證了如何應用三維軟件Solid Edge 進行鍛壓機床的自頂向下的協同設計,提高機床的三維設計的效率以及數據的準確性,并深入挖掘了Solid Edge 在機械設計參數化方面的潛能。

1 鍛壓設備結構

如圖1 所示為鍛壓設備主要結構,一般由橫梁1、機身2、滑塊3、工作臺4、底座5 等5 個主要部件組成。

圖1 鍛壓設備結構

2 三維設計模式的選擇

產品的三維設計的模式一般有以下3 種模式:

(1)傳統的自下而上(Down-top)模式,如圖2 所示,自下而上模式是一種以零件為中心的建模方法,在該方法中先獨立地設計每個零件,再由零件組裝成部件,最后再由部件組裝成總裝。

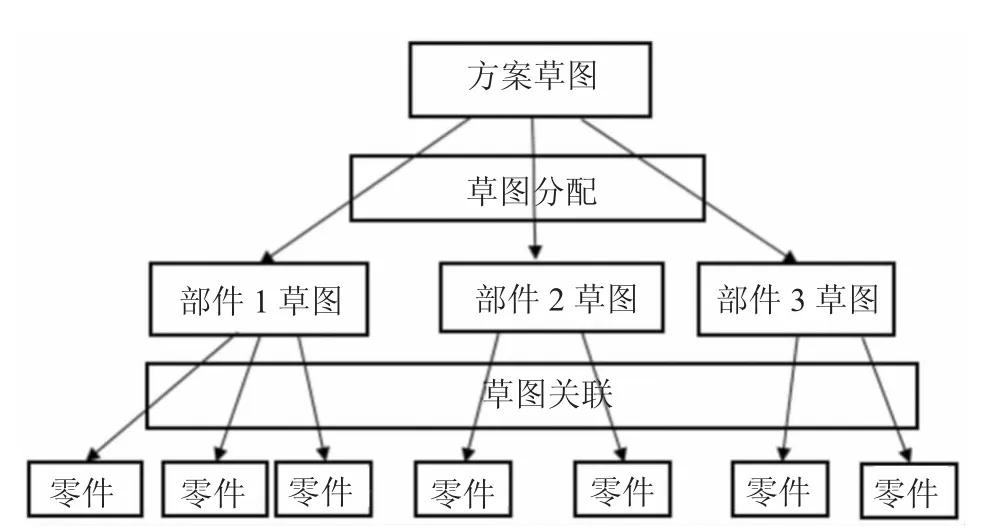

(2)自上而下的設計模式,如圖3 所示,自上而下是一種以裝配為中心的建模方法,在該方法中先繪制設備整體方案草圖,并在總裝配環境中構建零部件結構關系,將用于控制子裝配的草圖發布到相應部件,最后部件設計根據方案草圖的定義進行零件和部件的設計。

圖3 自上而下設計模式

(3)整體采用自上而下局部采用自下而上的模式。自下而上缺點是無法從頂層控制零部件的關鍵尺寸,同時無法隨時查看設計進度和零部件之間的位置關系,可能會出現干涉;自上而下的協同設計模式可以通過整體方案草圖變量來控制部件以及零件的關鍵尺寸,建立零部件和方案草圖的關系,同時可以隨時查看零部件設計進度。

對于鍛壓設備這種比較復雜的結構一般采用自下而上和自下而上相結合的設計模式。

3 自頂向下的協同設計流程

3.1 方案草圖搭建——概念設計

主管人員在Solidedge 環境下搭建整機的方案草圖,包含以上5 大部件草圖,并建立草圖和變量之間的關系,以便控制方案,草圖越詳細對部件的限制性越強。如圖4 所示。

圖4 方案草圖和變量

3.2 整機產品的主要部件搭建

使用菜單“工具”下的“部件結構編輯器”構建機床5 大部件虛擬結構并進行“虛擬發布”,產生總裝配之下的真實子裝配。如圖5 所示。

圖5 虛擬部件創建和發布

3.3 將方案草圖關聯到部件

通過“草圖”中的“復制草圖”命令把方案草圖復制傳遞到新建的部件中,以便從頂層控制部件的設計,同時部件得到部件方案草圖,如圖6 所示。

圖6 方案草圖傳遞及部件草圖

3.4 方案草圖關聯引用

各部件設計使用“投影到草圖”功能,引用方案草圖進行零件的關聯設計,直至部件設計完畢(詳細設計)。步驟如圖7 所示。

圖7 部件引用草圖關聯設計

3.5 整機模型創建

由于部件的相對位置關系已在方案草圖中定義,各部件設計完成后即意味著總裝同時完成。如圖8 所示為創建完的整機模型。

圖8 整機模型

4 流程補充及分析

鍛壓設備在部件設計階段可采用自上而下與自下而上相結合的模式進行設計。如:對于焊接的大件采用自上而下模式,而對于傳動零件或靠螺栓、鍵、銷子等標準件聯接的零件可采用自下而上設計模式。

通過以上兩種相結合的模式既可以可隨時查看各個部件的設計進度及位置狀況,又可以通過方案變量控制產品的整機參數,同時提高了設計的效率。

5 結束語

本文通過實際的鍛壓機床設計經驗總結了基于Solidedge 而進行的自頂而下的協同設計方法和步驟,利用現有功能理順了一條適宜對整機進行方案驅動協同設計的道路,進一步的應用和完善還需專業人員共同研究和參與。