拉伸載荷下機身整體復合材料接頭的斷裂損傷研究

杜永, 馬玉娥, 劉君伍

(1.西北工業大學 航空學院, 陜西 西安 710072; 2.成都飛機設計研究所, 四川 成都 610041)

復合材料因其優異的綜合性能(高強度、高剛度和低比重),被廣泛應用于飛機結構設計[1-2]。波音787和空客350的復合材料用量已經達到了50%以上[3],隨著復合材料在飛機結構中用量的增大,復合材料結構的整體化設計已成為國內外的研究熱點。

整體復合材料接頭作為典型的復合材料整體結構連接形式,能夠有效地降低結構質量和裝配成本,提高傳載能力[4-7]。為滿足不同部件間的承載和傳載需求,根據各部件膠結形成的結合界面,已經設計了多種接頭形式。目前國內外的整體復合材料接頭主要有L接頭、T接頭和π接頭等形式。其中,L接頭是結構最簡單的接頭形式,是一種通過一個L形層合板和一個蒙皮的膠結共固化或二次膠結成型的整體復合材料接頭。在L形層合板和蒙皮的結合界面中,膠層缺陷[8]和填充物形狀[9]等對L接頭的破壞強度有較大的影響,分層失效[10-11]是其典型的失效模式。王雪明等[8]針對L接頭結構研究了脫膠缺陷對其拉脫強度的影響,發現填充區的脫膠對接頭拉脫強度影響較大,且隨著脫膠面積增大,拉脫強度減小。為了增強接頭承載能力,含有2個L形層合板T接頭逐漸得到學者們的關注[12]。2個L形層合板與蒙皮的膠結顯著提高了膠結界面的層間韌性和損傷容限,大幅提高了復合材料整體結構的承載能力。齊紅宇等[13]研究了機織復合材料T型接頭的彎曲性能,發現接頭的初始損傷位于腹板和底板間圓弧過渡段,然后沿腹板寬度方向擴展,最終貫穿整個結構寬度方向,導致接頭失效。Wu等[14]研究了拉伸載荷下T接頭的失效機理,結果表明填充率的減小會改變填充區裂紋的萌生方式和擴展路徑,降低T接頭的承載能力。May等[15]研究發現與傳統環氧樹脂的接頭相比,使用增韌環氧樹脂的T接頭強度提高了30%。為了適應更加復雜的載荷條件,提高接頭結構傳載過程中受力布局的完整性,π接頭[16-17]也得到了廣泛關注。與L接頭和T接頭相比,π接頭中U形層合板能有效地減少L形層合板的數量,并使得結構整體性更高。趙麗濱等[18]研究了拉伸載荷下復合材料π接頭的破壞模式,發現填料部位首先發生損傷并迅速在L鋪層與填料之間擴展。Fan等[19]運用數值方法和試驗研究了彎曲載荷下π接頭的破壞機理,揭示了π接頭最終失效是由L形層合板圓角區域的分層引起的。Bai等[20]通過四點彎曲試驗發現π接頭的損傷失效起始于圓弧過渡區內的界面脫黏,然后沿著層合板和蒙皮的界面擴展直至蒙皮完全破壞。

1 靜力拉伸試驗

1.1 試驗件和試驗方法

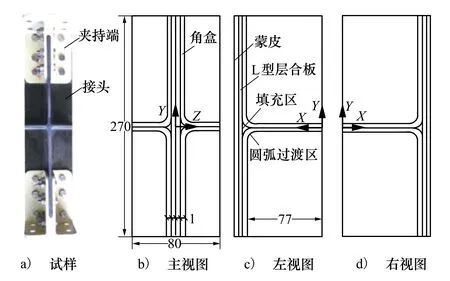

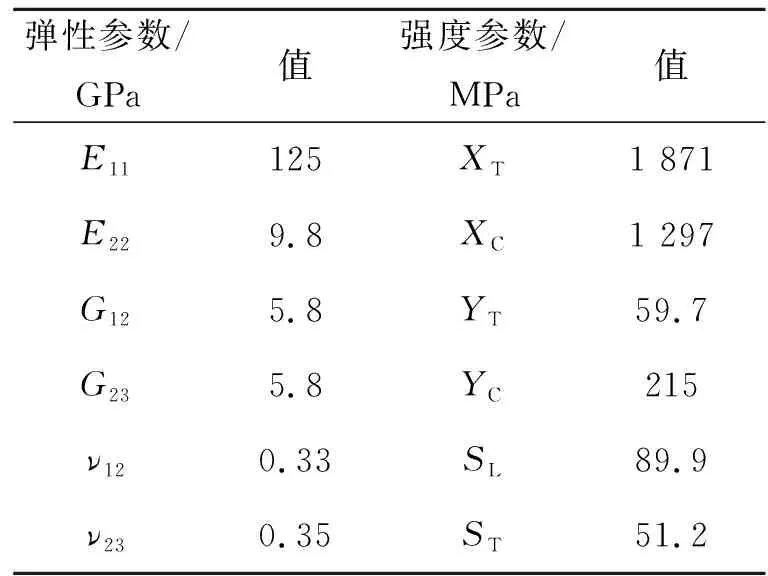

試驗用整體復合材料接頭試樣的幾何結構如圖1所示。接頭由蒙皮、L型層合板、角盒和填充物組成。接頭幾何尺寸為270 mm×80 mm×80 mm,各部件厚度均為1 mm。接頭試樣由成都飛機設計研究所提供,并經過無損檢測確保試樣無損。在YZ平面上,第一、二、三和四象限的角盒分別為右上側、左上側、左下側、右下側。

圖1 整體復合材料接頭

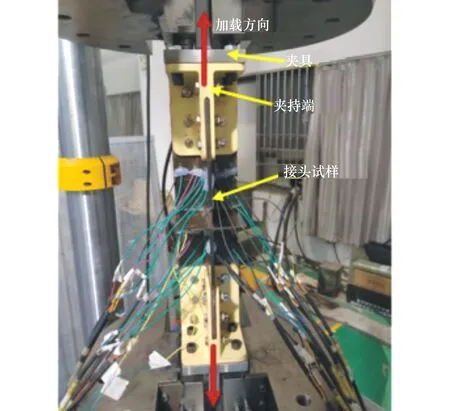

采用Instron 8801電子萬能試驗機進行拉伸測試,試樣、夾持端和夾具之間采用螺栓連接,試驗裝置和加載方向如圖2所示。試驗在室溫下進行,加載速率為0.2 mm/min。

圖2 試驗裝置圖

1.2 應變片布置

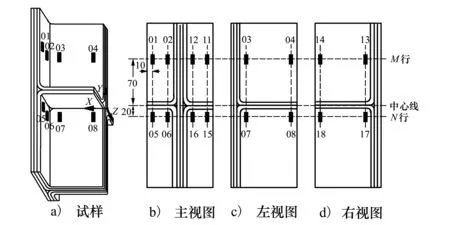

應變片布置如圖3所示。應變片分為2行,分別貼在M行和N行,其中M行距離中線70 mm,N行距離中線20 mm。應變采集系統為DH3816N靜態應變測試分析系統。

圖3 整體復合材料接頭應變片布置示意圖

2 漸進損傷數值分析

2.1 有限元模型

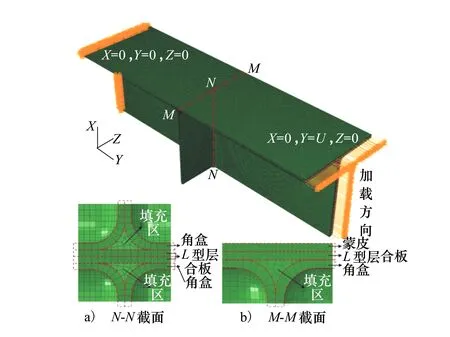

整體復合材料接頭由3種不同構形的層合板膠接固化而成,包含1個蒙皮,2個L型層合板和4個角盒。每種層合板鋪層均為8層,其中蒙皮鋪層為[0/-45/0/45/90/45/0/-45],L型層合板鋪層為[0/-45/0/90]s。角盒鋪層為[-45/0/45/90/45/0/-45/0]。層合板材料為ZT7H/QY9611復合材料預浸料,單層固化后厚度為0.125 mm,材料性能如表 1所示。

表1 ZT7H/QY9611復合材料的力學性能

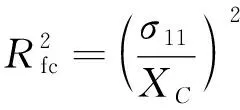

有限元模型如圖4所示。復合材料層合板部件采用三維八節點連續殼減縮積分單元(SC8R),單元數量為1 264 960。填充區域采用八節點線性單元(C3D8R),單元數量為50 192。有限元模型的邊界條件為一端固定,同時在一端設置參考點,施加向下的位移載荷并約束其他方向的自由度,以防止模型在拉伸過程中偏移中心。考慮到復合材料接頭的層間失效和界面失效,將零厚度黏聚力單元嵌入層合板中每層單元之間,各層合板膠接界面以及填充區單元界面。

基礎組給予患者得寶松肌肉注射,劑量1 ml,連續治療3周[3]。聯合組患者給予得寶松與套管針聯合治療;得寶松治療方法同基礎組,套管針治療方法:患者最痛點,以該點上7㎝左右位置作為進針位置,消毒,沿著水平方向進針,進針畢,不銹鋼針芯抽出,皮下留置塑料軟套管,并將軟套管用膠布固定,留置24小時后,拔出塑料軟套管。套管針治療根據患者病灶范圍而定,適量加刺數針[4-5]。

圖4 整體復合材料接頭有限元模型網格劃分

2.2 復合材料漸進損傷模型

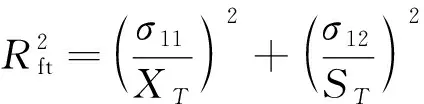

接頭蒙皮、L形層合板以及角盒層合板采用二維Hashin失效準則[21-22]判斷其起始失效,失效形式如(1)~(4)式所示。

1) 纖維拉伸失效(σ11>0)

(1)

2) 纖維壓縮失效(σ11<0)

(2)

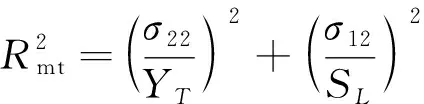

3) 基體拉伸失效(σ22>0)

(3)

4) 基體壓縮失效(σ22<0)

(4)

式中:X和Y分別為縱向強度和橫向強度;T和C分別代表拉伸和壓縮狀態;SL為縱向剪切強度;ST為橫向剪切強度;Rft,Rfc,Rmt,Rmc為狀態參數,當其為1時代表此方向達到起始破壞。

損傷因子[23]為

(5)

(6)

式中:i為ft,fc,mt,mc4種狀態,df和dm分別代表纖維和基體的損傷變量;dft,dfc,dmt,dmc分別代表纖維和基體在拉伸和壓縮狀態時的損傷變量;Smt和Smc通常分別取0.9和0.5,以消除由于剪切剛度降低而引起的單元變形。

因此,含損傷的層合板本構關系為

(7)

2.3 黏聚區模型

黏聚區模型采用雙線性損傷本構模型,考慮了膠層損傷前的線彈性階段和損傷后剛度退化階段,表2為黏聚單元力學性能。

表2 黏聚單元力學性能

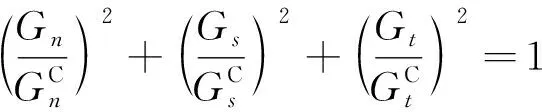

膠層的損傷起始采用二次名義應力準則進行判斷

(8)

對于混合模式下的失效準則,損傷擴展采用基于能量的冪指數擴展準則,其表達形式為

(9)

3 結果分析

3.1 應變分析

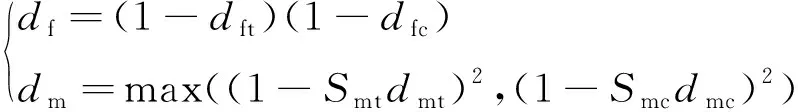

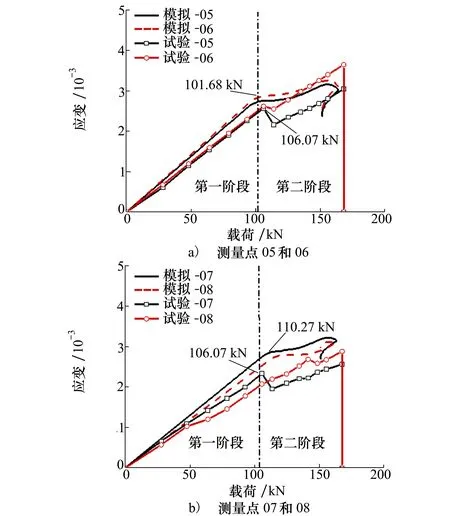

應變-載荷曲線如圖5所示。在加載初期,應變隨著載荷的增加而增加。由于角盒圓弧過渡區應力集中,當載荷增加到106.07 kN,圓弧過渡區首先出現損傷,N行的應變片(05,15,06,16,07,17,08和18)位于圓弧過渡區附近,因此相應測量點處應變發生突變急劇減小。M行的應變片(01,11,02,12,03,13,04和14)由于距離圓弧過渡區較遠,其應變并沒有明顯的突變。這表明在拉伸載荷作用下,接頭的損傷起始于角盒的短翼緣-腹板過渡區和短翼緣-長翼緣過渡區。

在圖5a)中,短翼緣-腹板過渡區附近的05和15應變在106.07 kN時減小,而M行01應變在125.10 kN時發生變化,11的應變直到試樣破壞才減小,這意味著損傷先在短翼緣-腹板過渡區附近的05和15發生然后向01方向擴展,而且左上側角盒發生損傷早于右上側角盒。短翼緣-腹板過渡區附近的06和16以及長翼緣-腹板過渡區附近的02應變在106.07 kN時減小,但02應變的減小幅度小于06和16,而12的應變在試樣破壞時減小。這表明左下側角盒短翼緣-腹板過渡區的損傷與左上側角盒長翼緣-腹板過渡區的損傷同時發生,但損傷更嚴重;且這2個角盒的損傷均早于右上側角盒。

在圖5b)中,左下側角盒短翼緣-長翼緣過渡區附近的07和17的應變在106.07 kN時減小,在134.88 kN時也有微小變化,但08和18的應變在141.79 kN時才發生突變,可見下側2個角盒短翼緣-長翼緣過渡區的損傷是同時發生的,并且是從07和17的位置向08和18的位置擴展。當載荷增加至168.11 kN時,接頭最終失效。

圖5 整體復合材料接頭應變-載荷曲線

圖6為整體復合材料接頭數值分析和試驗結果的應變-載荷曲線對比。數值分析結果中,測量點05和06的應變首次減小時載荷為101.68 kN,與試驗結果的誤差為-4.13%;測量點07和08的應變首次減小時載荷為117.71 kN,與試驗結果的誤差為+3.96%。可以將應變載荷曲線分為2個階段,在第一階段應變隨著載荷的增加而增加。在第二階段中,隨著載荷的增加,應變先減小后增加。在第二階段中數值分析的應變逐漸減小然后增加,而試驗中的應變發生突降。

圖6 整體復合材料接頭仿真與試驗應變-載荷結果對比

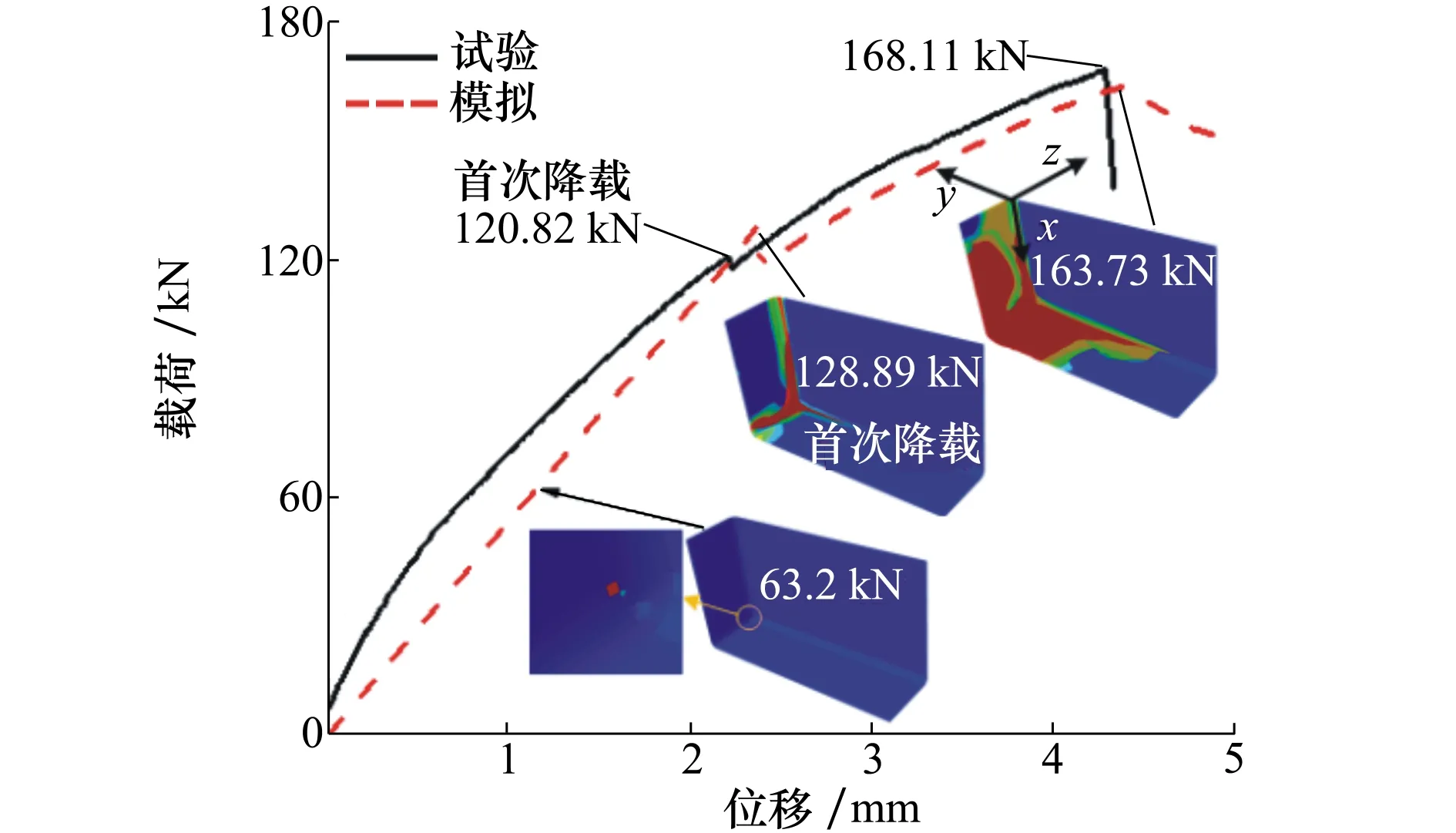

3.2 載荷-位移曲線

圖7為試驗所測和數值計算的復材接頭載荷-位移曲線對比。Z方向對接部位的填充物破壞和界面分層導致載荷-位移曲線的首次降載,這一數值為極限破壞載荷的71.87%;隨裂紋沿膠結界面的擴展,上下角盒的膠結界面完全脫黏,角盒與L形層合板的膠結界面分層失效,試樣破壞,載荷-位移曲線出現第二次降載。對比數值分析結果,可以看出當載荷為63.2 kN時,接頭發生初始損傷,但此時載荷位移曲線并未出現突降現象。載荷達到128.89 kN時出現首次降載,可見首次降載前的損傷并未對接頭的承載能力產生影響,首次降載時承載能力降低但接頭仍然能夠繼續承載,直到接頭最終破壞。

圖7 整體復合材料接頭載荷-位移曲線

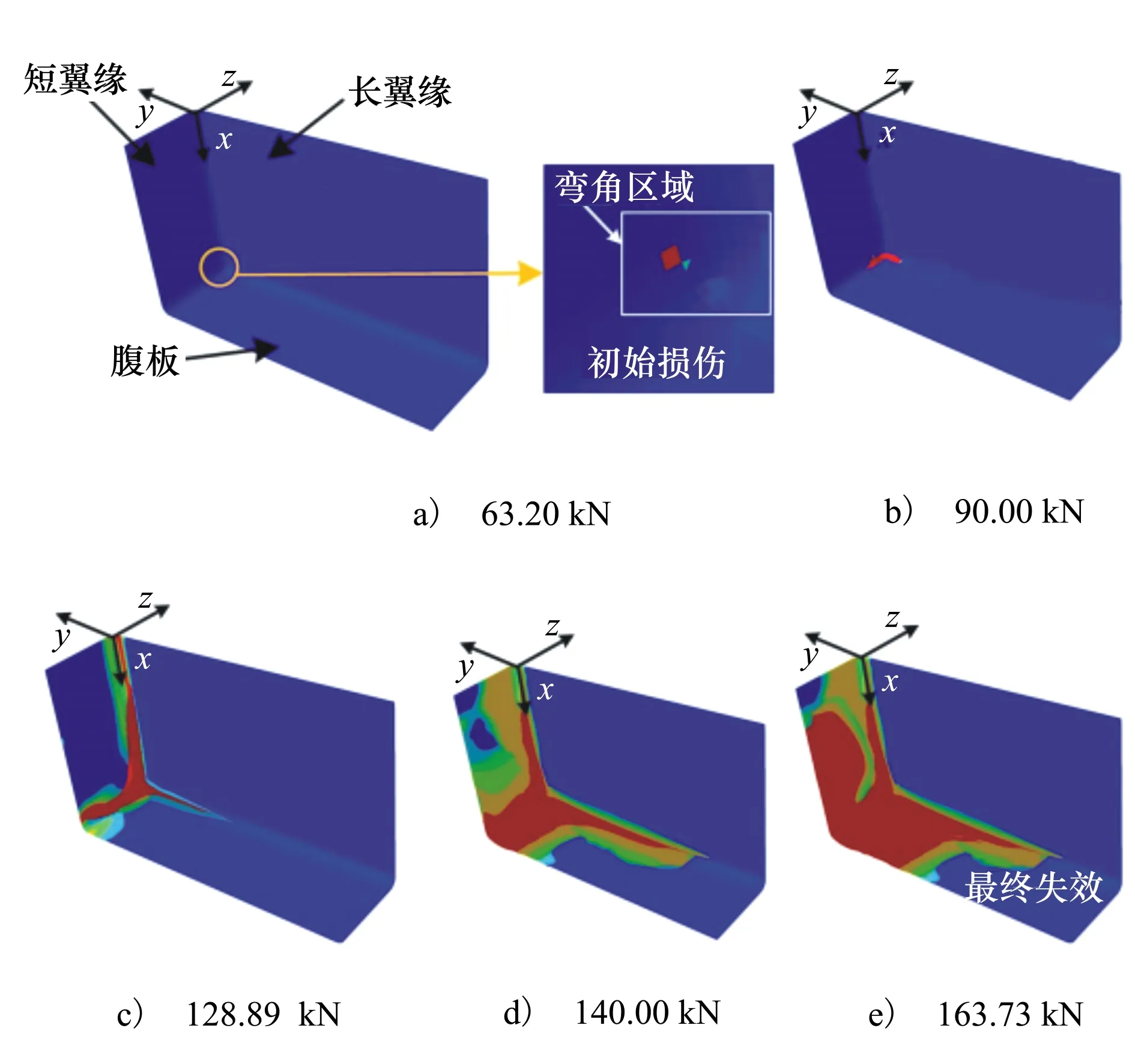

表3為數值計算和試驗結果對比,可知在拉伸載荷下,首次降載和極限破壞載荷分別為120.82 kN和168.11 kN。數值計算的首次降載和極限破壞載荷與試驗結果相比誤差分別為6.68%和2.61%。可見該數值模型能夠有效地預測整體復合材料接頭的首次降載和極限破壞載荷。

表3 數值計算和試驗所測的首次降載和極限破壞載荷對比

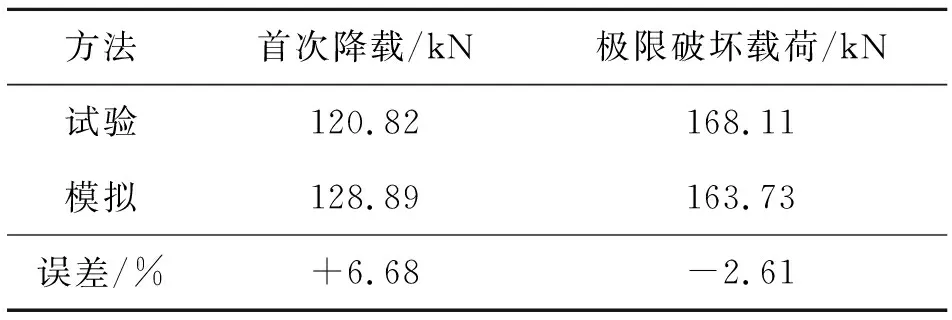

3.3 失效模式

圖8為整體復合材料接頭試樣有限元模擬和試驗的失效模式對比。X方向和Z方向視角下的接頭分別為圖1中主視圖和左視圖。接頭失效破壞模式主要包括分層、界面脫粘、纖維斷裂以及填充物破壞。從Z方向和X方向對接部位可以看出,填充物已經完全破壞,填充物與角盒之間脫膠,角盒圓弧過渡區出現分層損傷,隨著載荷的增加損傷沿界面擴展,最終完全破壞。Z方向和X方向對接部位失效模式的模擬結果與試驗結果一致。

圖8 有限元模擬和試驗的損傷失效對比

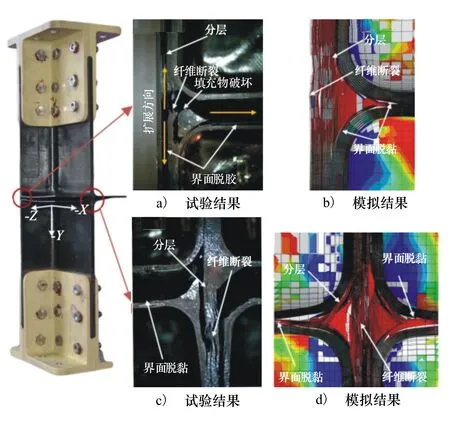

圖9為復合材料接頭中左下側角盒在拉伸載荷下纖維和基體的損傷失效過程,紅色區域為損傷失效區域,包含纖維失效和基體失效。如圖9a)所示,由于角盒圓弧過渡區應力集中,當載荷達到63.2 kN時,左下側角盒的彎角區域處首先產生損傷。在圖9b)中,損傷沿著-Z方向,向短翼緣-腹板過渡區擴展;沿著-Y方向,向長翼緣-腹板過渡區擴展。在圖9c)中,當載荷達到128.89 kN時,短翼緣-腹板區已經完全損傷,同時損傷也已沿-X方向擴展至短翼緣-長翼緣過渡區,此時圖8中對接部位的填充物也已經失效破壞,在載荷-位移曲線出現首次降載(見圖7)。隨著載荷的進一步增加,損傷從短翼緣-腹板過渡區,長翼緣-腹板過渡區和短翼緣-長翼緣過渡區擴展至短翼緣和腹板,如圖9d)和圖9e)所示。與之相對應的是,圖8中對接部位的填充物裂紋沿圓弧過渡區向對接角盒結合界面和L形層合板與角盒結合界面迅速擴展,直至接頭失效破壞。

圖9 角盒損傷失效過程

值得注意的是,載荷達到128.89 kN之前損傷已經從角彎曲處向圓弧過渡區擴展,因此在圖5中可以觀察到106.07 kN時應變突降。所以接頭載荷-位移曲線中的首次降載最大,應變突降時的載荷次之,數值模擬中產生初始損傷時的載荷最小。

4 結 論

1) 整體復合材料接頭的首次降載和極限破壞載荷分別為120.82和168.11 kN,而應變突降時載荷為106.07 kN。復合材料接頭的初始損傷發生與首次降載不同步,初始損傷不會引起結構的失效,損傷擴展一段時間后才出現首次降載現象,此時結構的承載能力降低但仍能繼續承載直到最終破壞。

2) 在拉伸載荷作用下,左下側角盒的角彎曲處首先發生損傷,然后沿著腹板和翼緣之間的圓弧過渡區擴展,當圓弧過渡區的填料破壞后,載荷-位移曲線出現首次降載,然后損傷向角盒,L形層合板和蒙皮間的膠結界面擴展,最終膠結界面的脫粘和分層失效導致整個結構失效。

3) 數值計算的首次降載和極限破壞載荷與試驗結果相比誤差分別為6.68%和2.61%。本文采用的數值模型可以為拉伸載荷作用下整體復合材料接頭的損傷與失效研究提供參考。