液壓泵中間體裂紋分析與修復措施

沈燕斌 王川汶

摘要:液壓泵是挖掘機液壓系統的動力源,它是將機械能轉換為液壓能的能量轉換裝置,其技術性能直接關乎整車動力性、可靠性。凱斯作為我港挖掘機的主打品牌,其配置為川崎K5V160DTP型斜盤式軸向柱塞泵。液壓泵是挖掘機液壓系統故障率較高的元件,中間體裂紋是該款柱塞泵故障的典型代表,其材質為球磨鑄鐵。本文從柱塞式液壓泵工作原理、泵殼材質等方面入手、深入分析了造成中間體裂紋的原因,采取最佳的修復方案徹底解決凱斯挖掘機液壓泵中間體故障問題,以提升液壓動力元件的技術性能,達到節能降耗、質量優化的目的。

關鍵詞:斜盤式軸向柱塞泵;調節器;球磨鑄鐵;焊接工藝;磨削;調試

中圖分類號:TG174 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)07-0117-02

0 ?引言

凱斯CX360配置日本川崎K5V160DTP型液壓主泵,設備運行10000小時后,挖掘機液壓系統故障逐漸展露。作業過程中出現左(右)一側無行走、小臂工作無力、旋轉動作緩慢故障時,一般優先考慮是液壓主泵發生故障。此時可以調用凱斯挖內置控制器顯示菜單,診斷主泵壓力以進一步確認故障。

在小臂溢流動作時,車載屏幕顯示P1泵無高壓,P2泵壓力過低,此時可以拆檢主泵中間體上部螺栓進一步檢查,當確認殼體裂紋后(如圖1),可直接吊卸主泵拆檢。

如果故障出現早期能及時停機的話,主泵損失并不嚴重。解體檢查,我們會發現P1泵各部件磨損均在正常范圍內。斜盤、滑靴、柱塞、配油盤、傳動軸等部件磨損輕微,油封未出現高溫變質,配油塊(中間體)內側殼體撕裂,1st齒輪完好,各部軸承未出現疲勞損壞,重點檢查調節器的復位是否異常,確認各部正常后,可對各元件拆檢清洗,更換密封件進行裝配。恢復該液壓主泵可只需維修中間體、更換密封件、視情況修復調節器,即可恢復該液壓主泵。

1 ?原理分析

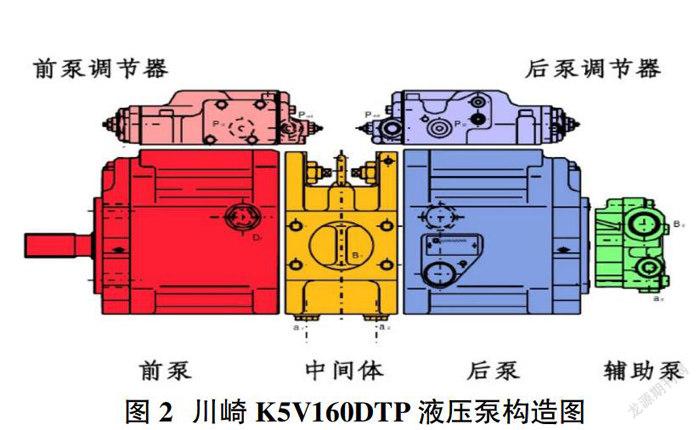

日本原裝川崎液壓泵,主泵型號為K5V160DTP,該泵為斜盤式軸向柱塞泵,由P1、P2、P3泵軸向串聯而成,2個主泵通過調節器控制伺服活塞動作,進而推動斜盤傾角變化實現泵壓調節,調節器具有功率(比例電磁閥)、流量(負流量)多控制模式,P3泵為伺服泵,串聯于泵后部。中間體主要為進、出油管路接口殼體、連接P1、P2泵。(如圖2)

P1、P2泵都為斜盤柱塞泵,主要有旋轉機構、斜盤機構及配流機構組成。其中旋轉機構主要由傳動軸、柱塞、滑靴、缸體、回程盤、回位彈簧等組成;斜盤機構由斜盤、斜盤支撐臺、伺服活塞、伺服活塞傾斜銷等組成;配流機構主要由配流盤、配流盤塊(中間體)、配流盤銷組成。

傳動軸帶動缸體、柱塞一起轉動,柱塞靠機械裝置、液壓油作用壓緊在斜盤上,沿斜盤自下而上回轉的半周內逐漸向缸體外伸出,使缸體孔內密封工作腔容積不斷增大,產生局部真空,從而將油液吸入配油窗口,柱塞在自上而下半周內又逐漸向缸體內推入,使工作腔容積不斷減小,從而將油液從配流盤向外排出,缸體旋轉一周,每個柱塞往復一次完成一次吸、壓油動作,通過調節器改變斜盤的傾角,改變密封腔容積從而實現泵的排量變化。

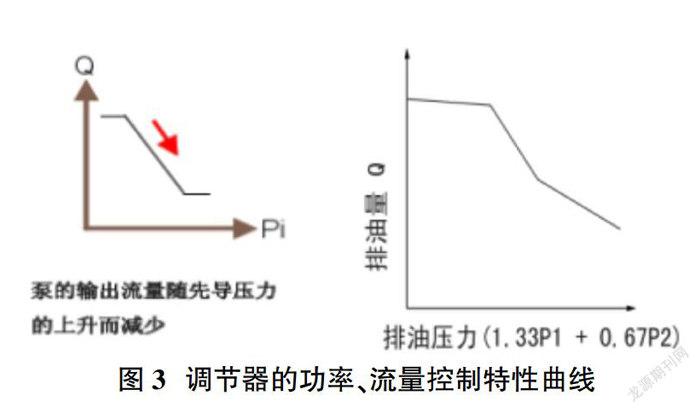

液壓泵調節器型號為KR3S-9Y04-HV,泵的功率控制方式為總功率控制+功率切換控制,流量控制方式為負流量控制。負荷壓力增大時,泵的傾斜角減小,從而避免原動機過載和自泵過載。調節器將液壓力作為信號進行傳遞,從而控制功率,在這個過程中,液壓力是自泵壓力乘以1.33與對方泵壓力乘以0.67的和。先導壓力Pi增大后,先導活塞向右移動,停止在先導彈簧的力和液壓壓力相互平衡的位置,此時泵的流量減少,反之當Pi減少后,滑閥向左移動,流量增大。調節器的功率控制、流量控制特性曲線如圖3。

2 ?故障分析

川崎液壓泵中間體材質為鑄鐵,從裂紋位置分析,導致P1泵配流塊裂紋主要原因在于:

①主溢流閥故障或調節不當,活塞卡塞不能正常的溢流動作,致使系統工作壓力過高,從而將主泵中間體高壓油道部位沖裂。該故障可以直接調用診斷菜單直觀判斷。從以往故障情況來看,由于溢流閥引發的主泵故障率較低,因為挖掘機液壓系統都設計兩級溢流,及時主溢流閥出問題,二級溢流依然可以保證系統正常運行。

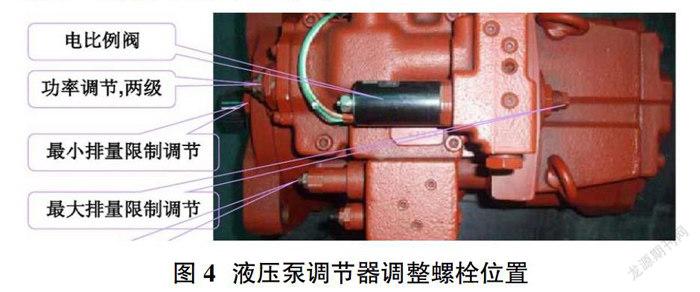

②調節器故障或調整不當。該調節器采用同步全功率控制方式,設有最大流量調整、最小流量調整、功率控制性能調整、流量控制性能調整四個調整螺栓,調整不當會使得液壓泵偏離曲線,減少其使用壽命。當調節器內的先導控制活塞磨損超標、控制彈簧斷裂、撥叉軸損壞時,會引起主泵流量變化,從而引起配油機構及油道受力不均。(調節器的四種調節方式見圖4)

③液壓油箱透氣裝置堵塞,油箱內形成負壓,增大了主泵的吸油壓力,挖掘機運行過程中工況粗暴,主泵異響嚴重,久而久之引起中間體高壓腔殼體裂紋。

④中間體設計缺陷,高壓腔殼體壁厚過薄,只有2mm左右,挖掘機主泵溢流壓力大,挖掘機在SP模式下工作時,溢流壓力可到40.5MPa,如此大的壓力沖擊容易引起中間殼體損傷,從而導致高低壓油腔串油,無法建立高壓。

⑤鑄造質量問題。中間體材質為球磨鑄鐵QT400-18,從裂紋情況可以看出,損傷部位靠近P1泵側,挖掘機運轉工程中該部位既承受著系統的高壓又要承受著泵體及設備的振動影響,配流塊開口部位易引起應力集中,從而產生裂紋現象。該鑄件裂紋呈穿透性直線,開裂處未氧化,裂紋部位屬于薄厚過渡區,鑄件本身在該區域容易形成應力集中。

3 ?維修措施

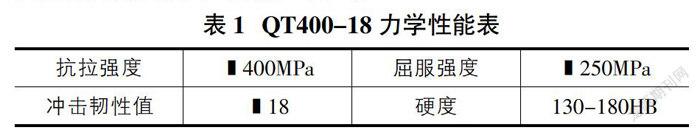

中間體球磨鑄鐵牌號為:QT400-18,為鐵素體的球墨鑄鐵,具有較好的焊接性能和切削型,沖擊韌性高,脆性轉變溫度低,其力學性能如表1。

由于中間體結構復雜,焊修部位壁厚不均勻,焊補時容易產生變形及裂紋,后續還得機械加工,因此對焊接人員、焊接工藝提出了較嚴格的要求。為保證焊接質量,防止缺陷產生,考慮焊接材質、焊接工藝后,最終確定采用鎳基焊條電弧冷焊法。

3.1 焊接工藝

①焊前準備,清除銹渣、油污、泥土。

②開坡口。

③鉆止裂孔。

④正確選擇焊條直徑。考慮到焊接部位壁厚小于10mm,選用2.5mm的焊條。

⑤正確選擇焊接電流,電流為60-80A。

⑥焊接時采用反接法。工件接負極,焊條接正極。

3.2 施焊要點

①細焊條,小電流。

②分段、分散、斷續焊。

③焊后錘擊焊縫。

④力求做到:短焊、間歇、窄道焊,焊后要緩慢冷卻。

3.3 磨削加工

焊修完畢,需要進行精車和磨削加工,以恢復原裝配件的精度要求。經過車削加工后,焊修面內孔余0.15mm的研磨量。磨料選擇黑碳化硅,粒度W14。經研磨,使中間體的配油盤側結合面側的表面粗糙度達到0.2μm。研磨過程中,嚴格控制壓力與速度,防止工件過熱。研磨完畢,清潔、防銹,經測量裂紋面壁厚達5mm,達到預期加工效果。(如圖5)

3.4 調試

柱塞泵安裝完畢,啟動設備進行調試。通過調節器上的調整螺釘來調節最大流量、最小流量、功率控制性能以及流量控制性能。經測試達標準流量、功率曲線要求。

4 ?應用意義

采用上述焊接、磨削工藝修復川崎柱塞泵中間體,徹底解決了殼體裂紋問題,較好的保證了設備的正常出勤,為挖掘機液壓系統正常的運行提供有力的動力源。經實踐證實,該修復工藝質量過關,大大節約了維修成本、改善了部件的技術性能,值得推廣。

參考文獻:

[1]王建偉,顧根紅.淺談球磨鑄鐵的焊接工藝[J].大科技,2012(12).

[2]伍廣,等編著.焊接工藝[J].化學工業出版社,2002.

[3]工程機械鑄鐵殼體裂紋的焊修[J].南方農機,2008.

[4]陳吟熙,曹偉星.大型精密球磨鑄鐵油缸研磨技術[J].1990.

[5]熊志文,殷茹新,楊大勇.液壓泵安裝座殼失效分析[J].失效分析與預防,2007.