超高強馬氏體鋼沖杯鹽霧延遲開裂性能的研究

萬榮春 方藝蒙 付立銘 曹寶山 馬慶巖 龔勛

隨著裝備制造業發展的需要,特別是軍工發展需要,鋼材的強度越來越高。但當鋼材的抗拉強度超過1200 MPa時,就容易出現延遲開裂現象[1]。延遲開裂是一種脆性開裂,在開裂前沒有明顯的宏觀塑性變形,沒有征兆,所以其危害性極大。因此,一般在超高強鋼使用前需要對其延遲開裂性能進行評價。目前,實驗室所采用的加速型延遲開裂評價方法大致為恒載荷試驗、慢應變速率拉伸試驗(SSRT)、恒應變(彎梁)試驗和斷裂力學試驗,但這幾種延遲開裂評價方法都存在不足,也沒有統一公認的合理評價方法[2-6]。因此,探索一套快速、準確的延遲開裂評價新方法,對超高強度鋼的發展有重要意義。

本文利用拉深沖杯鹽霧延遲開裂試驗研究MS980、MS1180和MS1300三種車用超高強馬氏體(MS)鋼的延遲開裂性能,并對試驗鋼顯微組織進行觀察,分析試驗鋼的延遲開裂性能以及其與組織的關系,同時探討拉深沖杯鹽霧延遲開裂試驗作為評價超高強鋼延遲開裂的可行性,為超高強鋼延遲開裂的評價提供一定參考依據。

1試驗材料與方法

三種超高強馬氏體(MS)鋼牌號分別為MS980、MS1180和MS1300,其具體化學成分如表1所示。

對試驗鋼拉深沖杯成型前沿軋制方向側面進行取樣并制備金相試樣,用4%硝酸酒精溶液腐蝕,采用蔡司蔡司EVO 15掃描電鏡(SEM)觀察組織。

拉深沖杯試樣成型參照國家標準GB/T 15825.3—2008《金屬薄板成形性能與試驗方法 第3部分:拉深與拉深載荷試驗》[7]進行,凸模直徑dp=50 mm,每種鋼同一成型比(成型前試樣直徑與dp比值)下5個平行試樣。鹽霧延遲開裂試驗一個周期7天,先鹽霧條件24小時,接著干濕循環(濕熱條件8小時+干燥條件16小時)96小時,最后干燥條件48小時。鹽霧延遲開裂試驗需進行10個周期,共70天(1680 h),鹽霧溶液為5%NaCl水溶液。

2試驗結果與分析

2.1顯微組織

圖1所示為超高強馬氏體(MS)鋼的顯微組織,三種MS鋼的組織為馬氏體(M)+鐵素體(F)。馬氏體(M)組織為板條狀區域,由于馬氏體碳含量較高,不容易被4%硝酸酒精腐蝕,所以呈現出凸起狀;鐵素體(F)組織為多邊形塊狀區域,由于碳含量相對較低,容易被4%硝酸酒精腐蝕,所以呈現凹陷狀態。作為強化相的馬氏體呈島狀彌散分布在塑性好的多邊形鐵素體基體上。此外,從圖1中還可以發現隨著試驗鋼的強度級別提高,試驗鋼組織細化,且馬氏體體積分數明顯增加,其中MS1300鋼組織的晶粒尺寸最小,馬氏體體積分數最高。

2.2試驗結果與分析

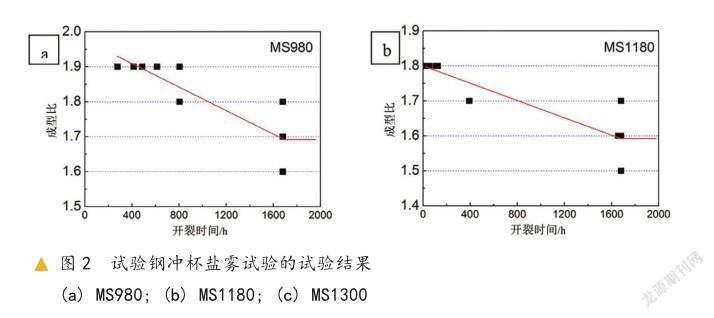

圖2所示為三種MS鋼沖杯試樣經過70天(1680 h)鹽霧試驗后試驗結果,圖中黑方點為每一試樣開裂時間,紅線為線性擬合的開裂時間。從圖2a中可以發現試驗結束,MS980鋼沖杯試樣成型比為1.7時未出現開裂現象,成型比達到1.8時出現1個開裂試樣,成型比為1.9時全部試樣出現開裂;MS1180鋼沖杯試樣成型比為1.5時未出現開裂現象,成型比達到1.6時出現開裂試樣(其中有一個試樣開裂時間為1656h,接近試驗結束時間),成型比為1.8時全部試樣出現開裂,并且開裂時間比MS980鋼更短,如圖2b所示;MS1300鋼沖杯試樣成型比為1.3時未出現開裂現象,成型比達到1.4是出現部分開裂試樣(其中有一個試樣開裂時間為1586h,接近試驗結束時間),成型比為1.7是全部試樣出現開裂,如圖2c所示。這表明三種超高強馬氏體鋼中MS980鋼的抗延遲開裂性能最好,其次為MS1180鋼,MS1300鋼抗延遲開裂性能最差。一般來說,試驗鋼強度級別越高,越可能出現延遲開裂現象[2,8]。此外,從圖2中還可以發現同一試驗鋼沖杯試樣成型比越大出現開裂越多,且開裂時間越短。這說明同一試驗鋼在高成型比下出現開裂現象的可能性更大,這是由于沖杯試樣成型比越大,試樣的內應力越大,在相同條件下出現延遲開裂的可能性越大。

圖3為為三種超高強雙相鋼鹽霧試驗后的沖杯試樣。如圖3a所示,MS980鋼經過70天的鹽霧試驗后,試樣表面腐蝕嚴重,有很多腐蝕產物,從外觀來看主要是鐵銹,試樣(成型比為1.8)在杯口出現明顯的開裂現象。MS1180鋼經過70天(或開裂時間)鹽霧試驗后,試樣表面腐蝕嚴重,有鐵銹等很多腐蝕產物,高成型比(1.6、1.7和1.8)的試樣在杯口出現明顯的開裂現象,如圖3b所示。MS1300鋼經過70天(或開裂時間)鹽霧試驗后,試樣表面腐蝕嚴重,有鐵銹等很多腐蝕產物,在成型比在1.4以上的試樣在杯口均出現明顯的開裂現象(圖3c)。從圖3中還可以看到,開裂裂紋在杯口處較寬,并向杯底延伸變細,裂口平整。裂紋出現的方式是突然出現,裂紋的孕育期可能長但擴展速度快。結合這些特點可以確定是脆性開裂,基本屬于延遲開裂,而不是由腐蝕引起的腐蝕裂紋。

從圖2可以發現三種MS鋼的隨著成型比降低,試樣開裂時間變長,到某一臨界成型比(MS980鋼為1.7,MS1180鋼介于1.5~1.6之間,MS1300鋼介于1.3~1.4之間)時沖杯試樣不會出現開裂現象,這一相同試驗規律。這樣的試驗規律和疲勞試驗有些類似,疲勞試驗的縱坐標為循環應力的應力幅(對應鹽霧試驗為沖杯試驗成型比),橫坐標為循環次數(對應鹽霧試驗時間),在某一規定循環周次(一般為107),當循環應力的應力幅低于臨界應力值不會出現疲勞斷裂,此臨界應力值為條件疲勞極限。三種MS鋼也有類似的條件延遲開裂極限,即在某一規定沖杯鹽霧試驗時間里(本文為70天,1680h),在臨界成型比(MS980鋼為1.7,MS1180鋼介于1.5~1.6之間,MS1300鋼介于1.3~1.4之間)以下時沖杯試樣不會出現延遲開裂現象。也就是說超高強鋼的沖杯鹽霧試驗的臨界成型比可以在一定條件下作為其是否會出現延遲開裂的評價依據。而在本文中這一定條件下是假設經過70天(10個周期)的鹽霧試驗試驗鋼沖杯試樣不發生開裂現象,就認為該試驗鋼在其整個20年(一般汽車平均使用壽命不會超過20年)服役期內不會出現延遲開裂現象。從目前我們的已有研究結果表明該假設1個周期鹽霧試驗試驗鋼沖杯試樣不發生開裂現象,該試驗鋼在2年內甚至更長時間內不會出現延遲開裂現象。從我們目前進行的大氣環境下沖杯延遲開裂試驗結果來了,經過4年時間,我們僅發現成型比為1.7的MS1180鋼在18672h(約2年48天)時出現一個試樣開裂,MS1180鋼臨界成型比介于1.5~1.6之間,證明我們假設的延遲開裂臨界成型比是有效的。當然更長的時間內該假設是否有效,還需要更多時間和更多的深入研究。

此外,從圖1可以發現MS980、MS1180和MS1300鋼組織中馬氏體體積分數逐漸提高,馬氏體體積分數提高,試驗鋼的強度級別也逐漸提高,同時試驗鋼延遲開裂敏感性也越高[9]。這說明試驗鋼中馬氏體的存在不利于改善試驗鋼延遲開裂性能,但有利于其強度的提高,這就需要我們選材平衡強度和延遲開裂關系。馬氏體體積分數對試驗鋼延遲開裂性能可能存在一個臨界值,當試驗鋼中馬氏體體積分數低于臨界值時,不會引起其延遲開裂現象出現,當然它們之間更詳細的聯系需要還更多的深入研究。

3結論

(1)超高強馬氏體鋼的顯微組織,三種MS鋼的組織為馬氏體+鐵素體,且隨著試驗鋼的強度級別提高,馬氏體體積分數明顯增加。

(2)拉深沖杯鹽霧延遲開裂試驗結果表明MS980鋼的抗延遲開裂性能最好,其次為MS1180鋼,MS1300鋼抗延遲開裂性能最差。同一試驗鋼沖杯試樣成型比越大出現開裂越多,且開裂時間越短。

(3)試驗結果顯示三種MS鋼存在一臨界成型比(MS980鋼為1.7,MS1180鋼介于1.5~1.6之間,MS1300鋼介于1.3~1.4之間),在該臨界成型比以下時沖杯試樣不會出現延遲開裂現象,且此臨界成型比可以在一定條件下作為超高強鋼是否會出現延遲開裂的評價依據。

參考文獻:

[1]萬榮春, 付立銘, 王學雙. 1180 MPa級超高強鋼慢速率拉伸延遲開裂性能[J]. 鍛壓技術, 2019, 44(3): 140-143.

[2]褚武揚. 氫損傷與滯后斷裂[M].北京:冶金工業出版社, 2000.

[3]葉又, 陳佳捷, 濮振謙, 等. 拉深成形對于Q&P980高強鋼氫致延遲斷裂影響的實驗研究[J]. 精密成形工程, 2019, 11(2): 76-80.

[4]吳彥欣. TWIP鋼的疲勞行為及延遲斷裂研究[D]. 北京:北京科技大學, 2014.

[5]Tetsushi C, Yukito H, Eiji A, et al. Comparison of constant load, SSRT and CSRT methods for hydrogen embrittlement evaluation using round bar specimens of high strength steels[J]. ISIJ International, 2016, 56 (7): 1268-1275.

[6]Tetsushi C, Yukito H, Eiji A, et al. Comparison of hydrogen embrittlement resistance of high strength steel sheets evaluated by several methods [J]. ISIJ International, 2016, 56 (4): 685-692.

[7]GB/T 15825.3—2008,金屬薄板成形性能與試驗方法 第3部分:拉深與拉深載荷試驗[S].

[8]萬榮春, 付立銘, 王學雙, 等. 1180 MPa 級超高強度汽車薄板鋼的延遲斷裂性能[J]. 金屬熱處理, 2017, 42(1): 91-93.

[9]Meimei W, Motomichi K, Dirk P, et al. Enhancing hydrogen embrittlement resistance of lath martensite by introducing nano-films of interlath austenite [J]. Metallurgical and Materials Transactions A, 2015, 46(9): 3797-3802.

基金項目:中國船舶工業綜合技術經濟研究院《國外材料領域國防實驗室軍民融合發展策略研究》項目;2019年度遼寧省“百千萬人才工程”人選科技活動支持項目(2019B14)

(作者單位:萬榮春,渤海船舶職業學院材料工程,渤海船舶重工有限責任公司博士后流動站;方藝蒙,四川大學匹茲堡學院;付立銘,上海交通大學材料科學與工程學院;曹寶山,遼寧順達機械制造(集團)有限公司;馬慶巖,龔勛,葫蘆島軍民融合和新材料產業發展中心)