某型燃氣輪機透平盤優化設計

顧明恒 鄒婷婷 白生瑋

摘要:本文研究對象為某型微型燃氣輪機臺架試驗中出現故障的兩級透平轉子,該型機組在臺架試驗階段出現過透平輪盤破碎的惡性事故。通過開展多學科的聯合優化設計,以屈服儲備、破裂儲備等因素滿足設計準則需求為目標,最終優化得滿足使用需求的透平轉子結構。優化設計后的透平轉子也成功進行了超轉破裂試驗,驗證了優化設計結果。目前該型燃機已在市場投入商業運行,無透平轉子損壞故障。

關鍵詞:微型燃氣輪機;透平轉子;結構優化設計;超轉破裂試驗

中圖分類號:TK474.7+2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)12-0015-02

0? 引言

微型燃汽輪機體積小、重量輕、適用燃料范圍廣,可靠近用戶安裝,顯著提高了對用戶供電的可靠性。這些優點使得微型燃汽輪機在分散式供電、熱電聯供、車輛與小型船舶混合動力方面的應用得到了迅猛發展。

作為微型燃氣輪機核心部件之一的透平盤,其工作在高溫、高壓、高轉速狀態下,工作環境十分惡劣,承受載荷復雜多變,因此其設計難度很大。微型燃氣輪機透平轉子設計需要氣動、傳熱、結構強度轉子通力合作不斷迭代,綜合考慮重量、壽命、效率與可靠性等因素,最終才能得到一個各方都能接受的最優結構方案。

1? 優化設計背景

本文研究對象為某型燃氣輪機透平轉子。該型微型燃氣輪機功率為500kW以下,屬于微型燃氣輪機,由離心壓氣機、單筒式燃燒室、兩級軸流整體葉盤式透平轉子組成,作為分布式能源使用時,其能源綜合利用率最高可超過92%。

該型燃機整機試驗時,透平第二級輪盤突然發生破裂,事故后現場破壞情況如圖1所示。

發生這樣嚴重的事故后,研發和測試人員對事故原因進行深入分析,有限元分析結果表明該型燃機透平輪盤周向破裂裕度嚴重不足,設計點狀態下存在許多位置應力水平超過材料屈服極限,部分開孔位置甚至局部應力水平超過材料斷裂極限。

事故中破裂的第二級透平轉子為整體葉盤式,單級轉子整圈共計有36個葉片,由于外委設計方設計經驗不足,未能按流程進行完整設計,為了確保后續機型安全運行,對該型燃機透平轉子進行結構優化勢在必行。

2? 優化設計

2.1 優化設計流程

基于CAE軟件(ANSYS Mechanical+ HYPERMESH)和UG開展的優化設計,流道氣動設計、二次流設計未在本文中進行優化。

首先基于UG軟件,挑選合理變量,形成了透平轉子盤身的參數化模型。進行參數化建模時必須確保每改變一個參數時,在幾何拓撲中應該只有一處幾何元素發生變化,且模型必須進行全約束,不能出現欠約束或者過約束的情況。

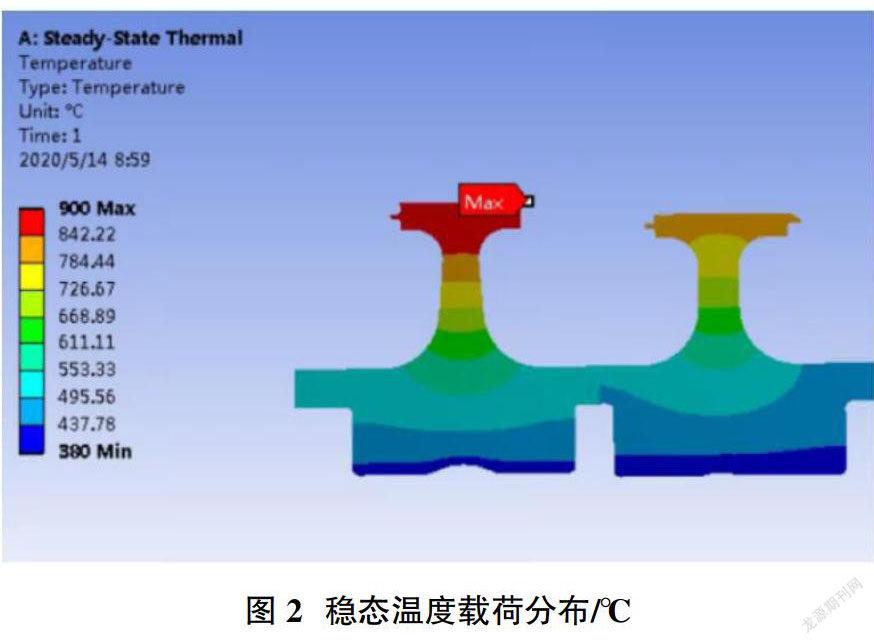

溫度場分析模型通過ICEM進行網格劃分,邊界條件由主流道氣動和二次空氣系統提供,需確保轉子各處溫度不能超出材料長期使用許用溫度。ANSYS中獲取得溫度載荷后,開展強度仿真分析,強度分析采用HYPERMESH進行網格劃分后使用ANSYS軟件進行加載分析。

2.2 熱固耦合分析

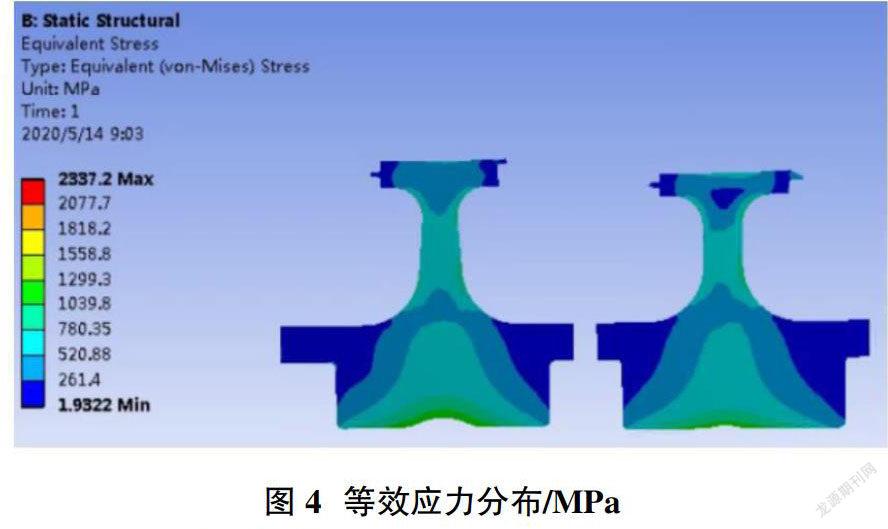

結構強度分析基于前序完成的溫度載荷及離心力、流道氣動壓力、非流道二次空氣系統腔壓等。通過這些載荷加載至彈塑性材料的有限元模型中我們可以得到詳細的應力結果。

計算得到的穩態溫度場結果見圖2。

有限元網格見圖3,邊界條件為第一級盤前的端齒連接面施加軸向固支,模型內部各零件間采用標準接觸,摩擦系數設置為0.15,葉片離心載荷和氣動載荷分別在相應位置建立mass21單元的質量點上施加。

通過有限元分析,可以得到原始設計的兩級透平轉子等效應力分布,示意見圖4。

2.3 盤體參數敏感性分析

幾何全約束的透平盤參數化模型中的變量較多,本文在優化設計之初進行了靈敏度分析,以便捷的篩選出了對透平盤強度影響較大的關鍵幾何尺寸參數,便于有針對性的提高后期優化設計效率。

進行透平盤盤體幾何參數靈敏度計算時,各幾何參數的范圍選取為原始設計尺寸的±1%。首先,基于拉丁超立方抽樣法構造響應面,每組抽樣156次;其次使用隨機抽樣進行誤差分析,每組誤差檢驗的抽樣為12次;最后以透平盤體最大等效應力、盤心最大周向應力與幅板最大徑向應力作為靈敏度分析的目標函數。

對透平盤體最大等效應力、盤心最大周向應力與幅板最大徑向應力影響較大的幾何因素進行篩選,得到影響透平轉子盤體強度的關鍵幾何參數為Disk_R1(輪盤內徑)、Disk_R2(輪盤外徑)、Disk_A2(盤右側幅板角度)、Disk_W6(盤緣厚度)、Disk_H1(右側盤心高度)。

2.4 優化設計結果

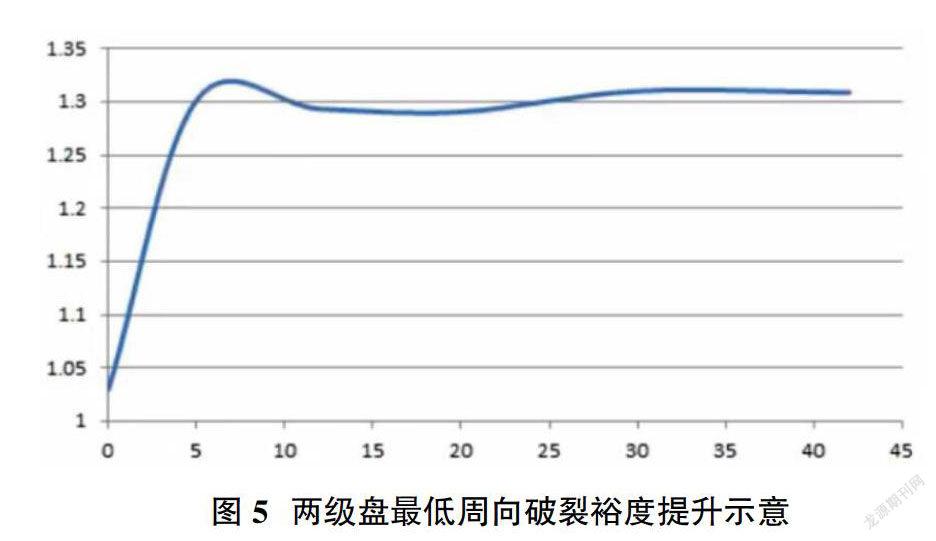

本次優化設計的約束方程為:

①透平盤體各處單點屈服儲備系數不低于1.1;

②盤心周向破裂儲備不低于1.3;

③幅板徑向破裂儲備不低于1.3。

優化設計目標為滿足約束方程前提下兩級透平轉子總質量最輕。

通過多輪優化設計,最終得到滿足全部設計準則要求的最終結構。最終優化得的兩級轉子最大單點等效應力為787MPa,屈服儲備最低達1.12。優化設計過程中,兩級盤最低周向破裂裕度提升示意見圖5。

3? 試驗驗證

為了驗證優化設計結果,并確保后期外場使用的安全性,在浙江大學高速旋轉機械實驗室開展了該型微燃機透平轉子超轉破裂試驗。試驗基本過程為試驗轉子轉速以100~150rpm/s上升,當達到設定的滿轉速后,維持五分鐘,如果未觀察到明顯異常發生,則轉速進一步緩慢提升至110%設計轉速,維持五分鐘,如果未觀察到明顯異常,則轉速進一步緩慢提升至115%設計轉速維持五分鐘,如果未觀察到明顯異常,則轉速繼續緩慢提升,直至某級轉子發生破裂。(圖6)

試驗中二級透平盤先發生破裂,與理論分析一致,破裂轉速與理論分析誤差僅為1.35%,試驗驗證了理論分析的準確,同時試驗結果也表明:該微型燃氣輪機透平輪盤超轉破裂能力滿足設計要求,具備產品應用條件。

4? 總結

本文以某型燃氣輪機透平轉子為研究對象,建立了全約束的參數化模型,對相關參數進行了敏感性分析,最終基于固熱耦合,完成了優化設計。新優化設計的透平轉子通過了超轉破裂試驗測試,目前已在產品上投入使用,商業運行截至目前未產生透平轉子破壞故障。

參考文獻:

[1]Yan C, Yin Z Y,Guo F S, et al. A newly improved collab orative optimization strategy: application to conceptual multidisciplinary design optimization of a civil aero-engine[R], ASME, 2017.

[2]Shen Wencai , Cao Yueyun. Thermo-Elastic-Plastic Analysis of Coupling Field and Touch Problem of Turbine Disc and Blade[J], Thermal Turbine, 2009.

[3]Salnikov A V. Strength reliability of turbine rotor ensuring based on multidisciplinary optimization[C], Proceeding of 29th Congress of the International Council of the Aeronautical Sciences, 2014.

[4]Marchukov E Y,Egorov I,Popov G,et al. Multidisci plinary optimization of the working process of uncooled axial turbine according to efficiency and strength criteria[R], ASME,2017.

[5]王榮橋,胡殿印. 發動機結構可靠性設計理論與應用[M]. 北京:科學出版社,2017.

[6]中國金屬學會高溫材料分會.中國高溫合金手冊[M].北京:中國標準出版社,2012.