45鋼小方坯凝固傳熱數學模型研究

劉桂秋 朱永泉 王志通

摘 要:文章以45鋼小方坯為研究對象,建立連鑄坯凝固傳熱數學模型。通過對鑄坯表面溫度進行實測,得到的實測值與計算值基本吻合。通過數值模擬與現場生產實際相結合,為優化二次冷卻制度、提高鑄坯質量提供了理論基礎。

關鍵詞:小方坯;數值模擬;二冷一區

中圖分類號:TF777.2 文獻標識碼:A 文章編號:1674-1064(2021)01-004-03

DOI:10.12310/j.issn.1674-1064.2021.01.002

在連鑄坯生產過程中,連鑄坯的質量與二冷配水有著密切關系。連鑄坯在二冷區間承受著熱應力、熱應變、機械應力和應變,一旦這些應力、應變超過了鋼種所能承受的極限值,鑄坯就會產生裂紋等缺陷。此外,二冷配水還影響著鑄坯鑄態組織的形成和結構特征,進而影響著鑄坯的中心疏松和殘余縮孔等低倍缺陷,對于高合金的鋼種來說更是如此。在二次冷卻過程中,當鑄坯表面回溫過大時,在凝固前沿產生拉應力,從而產生內裂紋;當鑄坯表面快速冷卻時,在鑄坯表面產生的拉應力會導致表面裂紋和已有裂紋的擴展[1]。因而,在二冷過程中應避免鑄坯表面溫度回溫過大和大幅度下降,一般要求在鑄坯的拉坯方向上,其冷卻速率不超過200℃/m,溫度回升速率不超過100℃/m。

為提高鑄坯質量,文章以大型有限元軟件ANSYS為平臺建立了連鑄坯傳熱數學模型,進而對45鋼小方坯凝固過程的溫度場進行仿真模擬。通過理論計算和溫度場數值模擬發現,二冷一區鑄坯表面存在回溫幅度過大的問題。針對此問題,通過數值模擬進一步計算二冷一區鑄坯在不同冷卻條件時其表面的溫度變化情況,為優化鑄坯二冷配水方式奠定理論基礎。

1 數學模型

1.1 假設

忽略鑄坯拉坯方向的傳熱。

忽略鋼水流動對傳熱的影響。

1.2 連鑄坯傳熱控制方程

說明:C為比熱,ρ為密度,λ為導熱系數,qv為內熱源[2]。

結晶器中熱流:

說明:q為熱流密度(J/(m2·s),A、B為常數。

二冷區內熱流:

說明:h為對流換熱系數,w/(m2·℃),Tb為鑄坯表面溫度,Tw為冷卻水溫度。

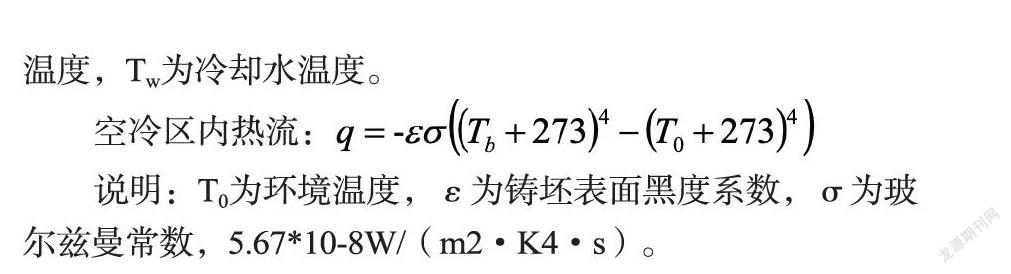

空冷區內熱流:

說明:T0為環境溫度,ε為鑄坯表面黑度系數,σ為玻爾茲曼常數,5.67*10-8W/(m2·K4·s)。

1.3 參數

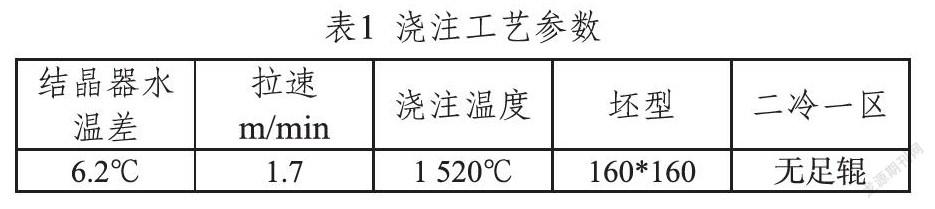

文章針對45鋼(160*160小方坯)進行數值模擬,模擬所用的澆注工藝參數如表1所示,二冷一區參數如表2所示。

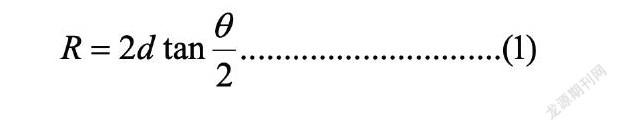

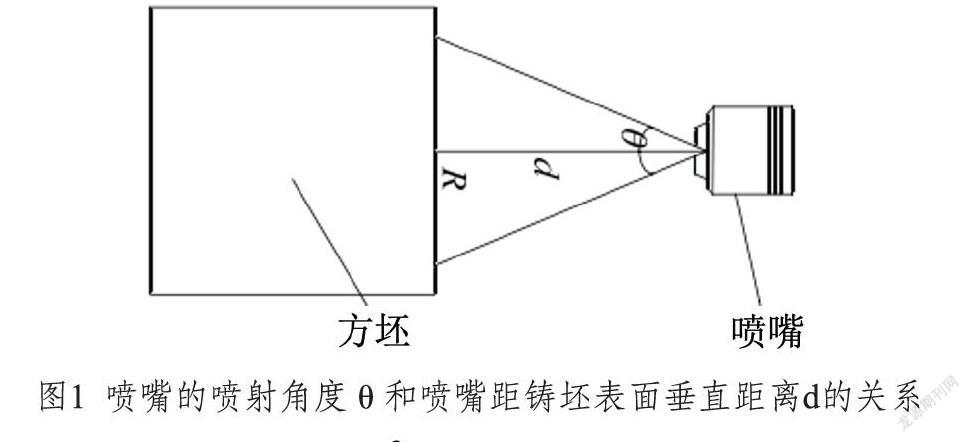

對于同一型號的噴嘴,在噴嘴距鑄坯表面垂直距離固定的條件下,噴嘴的噴射角度決定了噴淋水在鑄坯表面噴射圓面積的大小。文章噴嘴噴射直徑R通過噴嘴的噴射角度θ和噴嘴距鑄坯表面垂直距離d的關系式計算得到,如圖1所示。噴嘴噴射直徑的計算公式如式1所示。

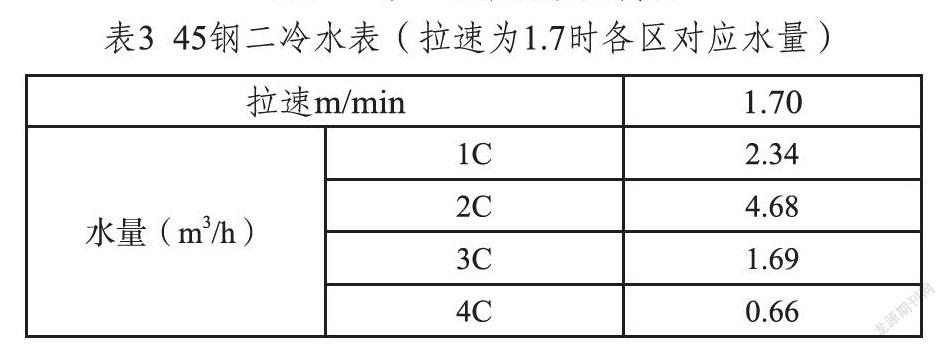

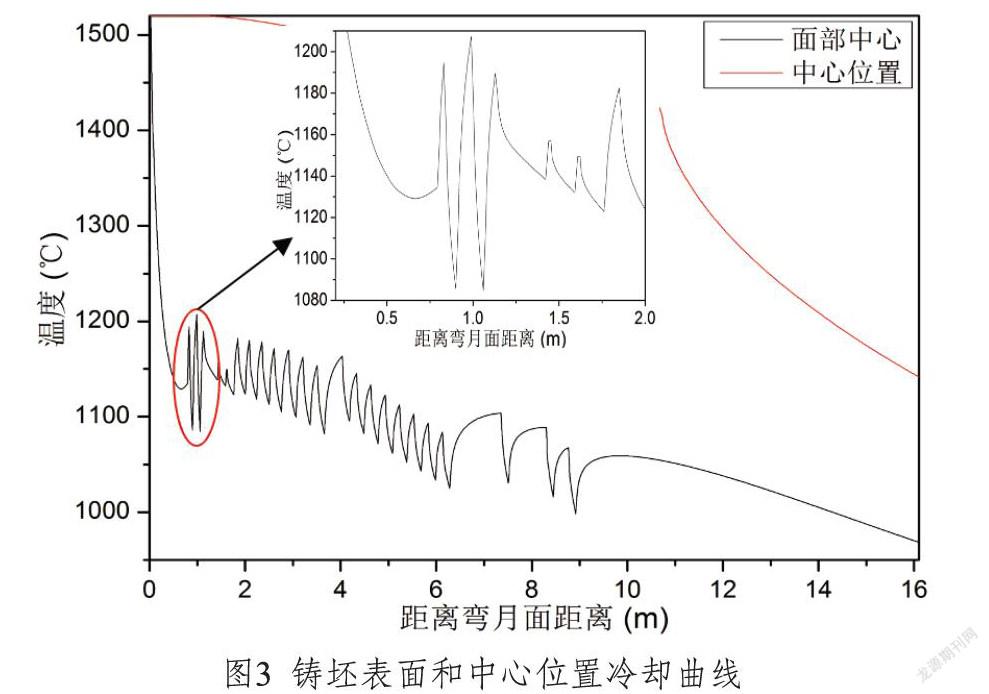

2 現行參數模擬

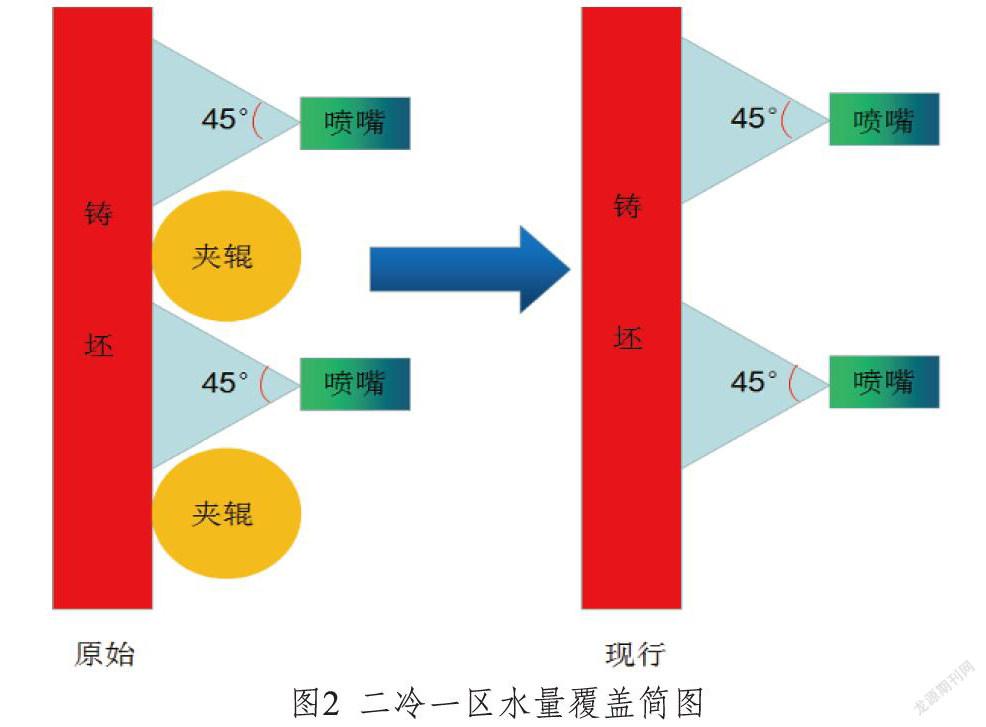

該節針對現行工藝條件下的參數進行溫度場數值模擬計算,溫度場數值模擬所需的二冷參數和拉速如表3所示,二冷一區在去掉足輥前后水嘴覆蓋簡圖如圖2所示。現行工藝條件下,鑄坯表面和中心位置冷卻曲線如圖3所示。

通過理論計算發現,二冷一區兩排噴嘴之間存在未能直接噴水覆蓋區:

在二冷一區(內弧側)沿拉坯方向上,兩排噴嘴間未噴水區長度:

l=130-tan(45/2)*85*2=59mm

在二冷一區(側面)沿拉坯方向上,兩排噴嘴間未噴水區長度:

l=150-tan(45/2)*85*2=79mm

在二冷一區(外弧側)沿拉坯方向上,兩排噴嘴間未噴水區長度:

l=160-tan(45/2)*85*2=89mm

通過理論計算發現,由于去掉二冷一區的足輥后,在二冷一區沿拉坯方向上兩排噴嘴間存在較大的未噴水區,且未噴水區沒有足輥的導熱和足輥上方蓄水的傳熱,導致在未能噴水冷卻區域(足輥對應位置)處的鑄坯表面的冷卻速度降低,進而導致鑄坯表面出現回溫。

通過數值模擬計算,二冷一區鑄坯表面的最大回溫達到122℃。而鑄坯表面溫度回升應控制在100℃/m,若回溫太高會使鑄坯發生再加熱的情況,易導致鑄坯產生張應力,形成裂紋,同時鋼水的重熔也會對偏析有影響[3]。

與此同時,鑄坯在結晶器內強冷,溫度劇烈下降,當結晶器出口與二冷一區間出現空冷區時,鑄坯表面會有回溫。因此,建議二冷一區的第一排噴嘴采取上傾布置,使鑄坯在出結晶器后就能得到噴水冷卻。

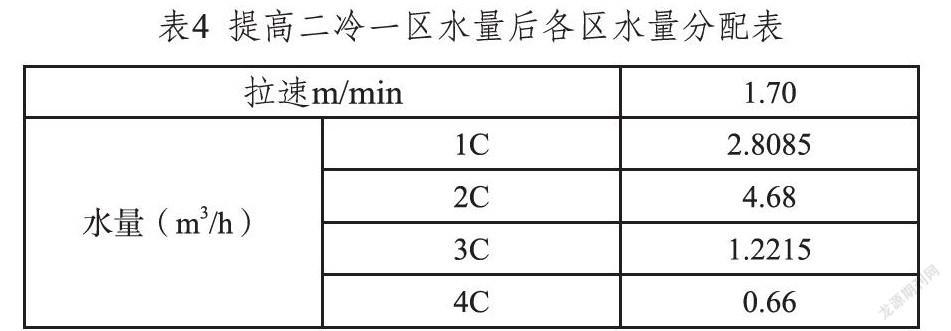

3 提高二冷一區水量模擬

為了驗證提高二冷一區冷卻水量對鑄坯表面回溫的影響,該節在現有噴嘴布置情況下,將二冷一區的水量分配比由原工藝的25%提高到30%。提高二冷一區水量后,各區水量分配表如表4所示,鑄坯表面和中心位置冷卻曲線如圖4所示。

通過數值模擬可知,在現有噴嘴布置情況下,當二冷一區水量分配比例由25%提高到30%后,二冷一區最大回溫達到131℃。提高二冷一區水量后,鑄坯表面最大回溫較未提高水量前升高9℃。因此,僅提高二冷一區水量會加劇鑄坯表面回溫幅度。

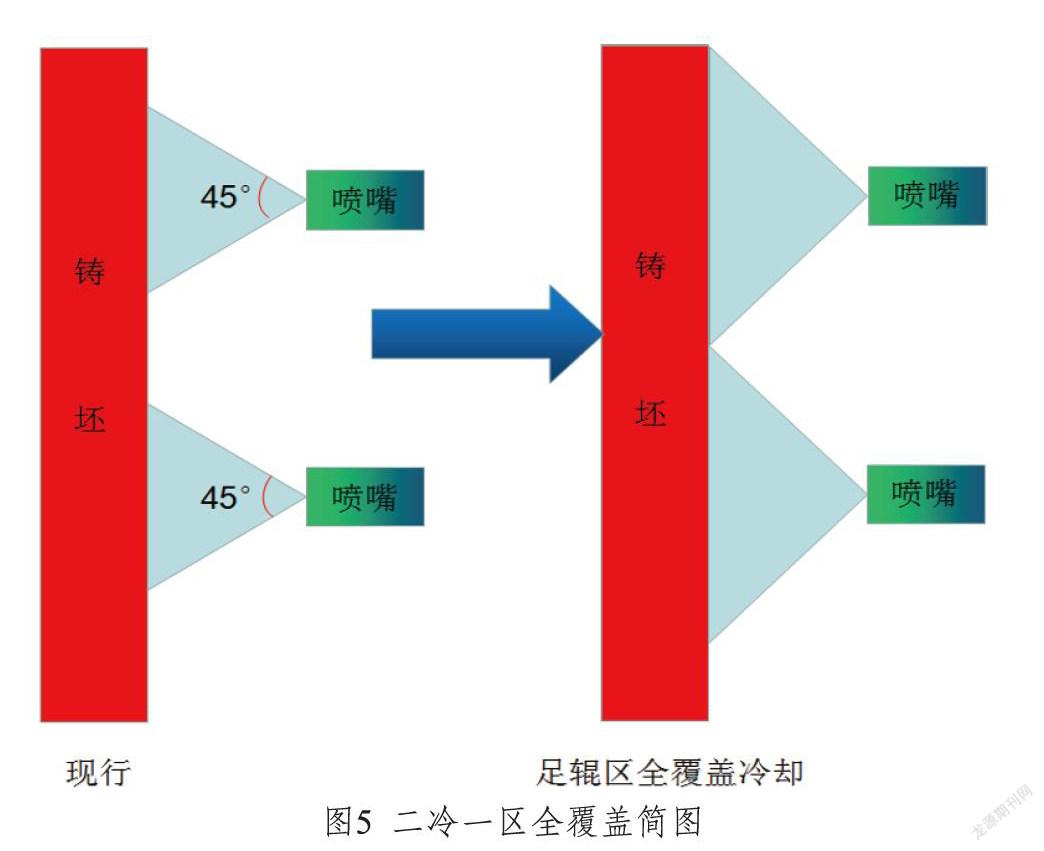

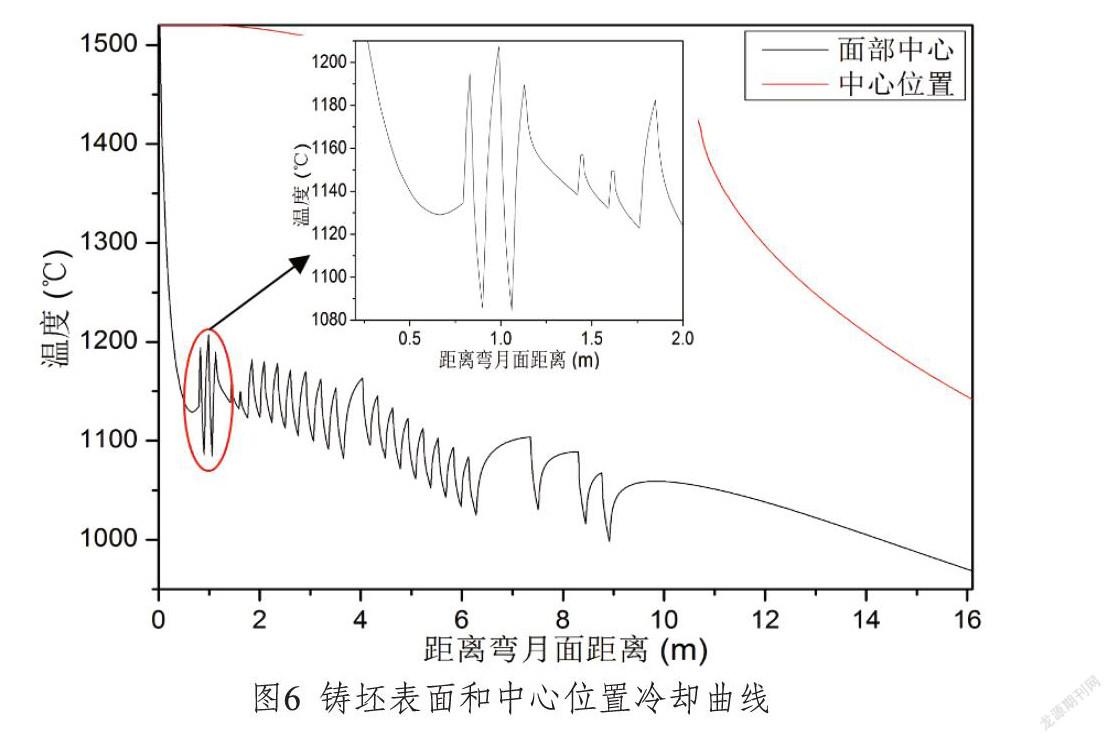

4 二冷一區全覆蓋冷卻模擬

為了減少二冷一區鑄坯表面回溫幅度,首先假定二冷一區(足輥區)為全覆蓋,全覆蓋簡圖如圖5所示。然后,通過數值模擬,計算鑄坯表面和中心位置冷卻曲線,如圖6所示。

從模擬結果可知,當二冷一區采用全覆蓋均勻冷卻時,二冷一區內鑄坯表面回溫較小,鑄坯表面溫度緩慢波動。

5 結語

針對現行工藝條件,通過數值模擬計算的溫度場結果可知:由于二冷一區噴嘴噴出的水量集中在較小區域,導致噴水區域的鑄坯表面冷卻很強,進而導致在隨后的未噴水區回溫幅度過大。

在現場實際工藝條件下,僅增加二冷一區水量會加大鑄坯表面的回溫幅度。

模擬二冷一區鑄坯表面進行全覆蓋冷卻時,鑄坯表面回溫較小,沒有出現較大的溫度波動。

因此,二冷一區在沒有足輥支撐冷卻的工藝條件下,為能實現二冷一區內鑄坯表面均勻冷卻,需優化二冷一區水嘴布置以實現冷卻水在拉坯方向的全覆蓋,或者恢復二冷一區足輥設置。恢復足輥后,在加強足輥位置冷卻的同時,還可以阻止鑄坯變形對拉坯阻力的影響,提高對中精度。

參考文獻

[1] 張炯明.連鑄坯凝固傳熱數學模型的研究[J].連鑄,2004(5):16-25.

[2] 劉欣.150mm×150mm方坯連鑄二次冷卻工藝的優化[J].特殊鋼,2005(6):52-53.

[3] 王現輝.軸承鋼連鑄鋼水凝固與二冷配水優化的研究[D].唐山:河北理工大學,2005.