自動分層算法在永富路道路工程路基碾壓施工中的應用

◇中交上海航道局有限公司 丁 晉

為減少道路路基碾壓施工的人工誤差,提高碾壓精度,本文研究建立了自動分層算法,在GPS定位和路基層位自動辨識的基礎上,根據距離加權差值計算控制點高程,自動判別是否滿足設計要求,并提出邏輯算法,建立完整的自動分層碾壓流程。最后通過實例工程分析可知,實例工程的165個斷面,碾壓遍數、各碾壓層厚度、碾壓層總厚度全部達標,碾壓效果十分良好。

1 前言

傳統的道路路基施工碾壓主要將施工場地按條形分區,并由施工人員手動記錄、控制各層碾壓厚度,分區逐個施工。該類施工方法容易因為各類錯誤(包括施工人員的記錄錯誤、施工機械分配與碾壓分區分層不對應、測量誤差)導致路基碾壓效果與設計值相差較大。據不完全統計,目前路基碾壓施工返工率高達7.35%,浪費大量人力物力,并嚴重影響工期。不少專家、學者已針對這一情況,提出通過智能化控制系統減小施工誤差,提高施工效率。

本文擬借助定位系統、計算機編程計算系統,對建立控制路基工程自動分層碾壓施工的算法系統進行研究。

2 分層碾壓施工控制算法研究

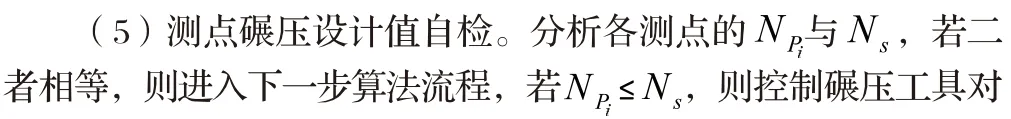

通過以下步驟來實現分層碾壓施工算法:

(1)碾壓設計。根據施工要求對具體路基工程碾壓進行設計,包括碾壓分層、各碾壓層層厚,各層碾壓分區等具體參數。

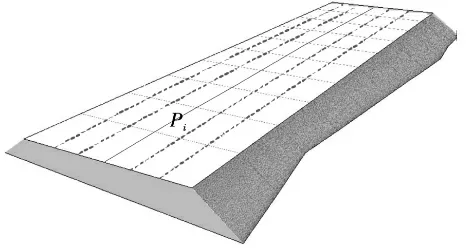

(2)碾壓區域網格劃分。對各層碾壓面進行網格劃分,確定網格間距,形成網格矩陣,并對每一個網格節點進行編號(圖1)。

圖1 控制區域網格矩陣劃分及網格節點編號

圖2 道路路基自動分層碾壓步驟

3 提高碾壓區域高程精度控制措施

本文通過提出控制點高程值取值及碾壓層厚計算兩種措施來保證提高碾壓區域高程精度。

3.1 控制點高程值計算

調取控制點所在層的碾壓數據,根據控制點周邊網格節點最后一遍碾壓后的高程值,并根據控制點與這些實測網格節點的實際距離加權計算,綜合得到控制點的高程值。

在確認各網格節點的高程數據以后,對實際高程值與設計高程值進行復核。對于高程差超過范圍的測點,通過加權平方的辦法處理,增大區域圓形的半徑,以包含到周圍其他高程位置正確的控制點位(圖3)。

圖3 加權計算控制點高程

3.2 控制點所在層層厚計算

4 實例工程分析

本文以永富路道路建設工程為例,研究自動分層算法在道路路基碾壓施工中的應用。

4.1 工程概況

永富路位于南京市江北新區長蘆街道,連接三水廠路和黃玉線,全長10.6 km;設計時速為40 km/h,交通量設計年限為20年,汽車荷載為城—A級。

工程地質為第四系地層覆蓋,系江河、湖泊沉積形成,為粉土、粉質粘土、粘土、粉細砂、砂礫石、卵石土層,軟土和松軟土分布廣泛,工程地質條件較差。

4.2 實例工程路基碾壓設計

由于實例工程段地基承載力較差,為保證道路的高平順性、穩定性要求路基工程高穩定性、小沉降和沉降勻質性,通過現場試驗確定本工程路基碾壓參數:碾壓次數大于6遍,各碾壓層厚度控制在30 cm~35 cm之間,碾壓層總厚度控制在120cm~140 cm之間,設計值為130 cm。

4.3 自動分層算法應用

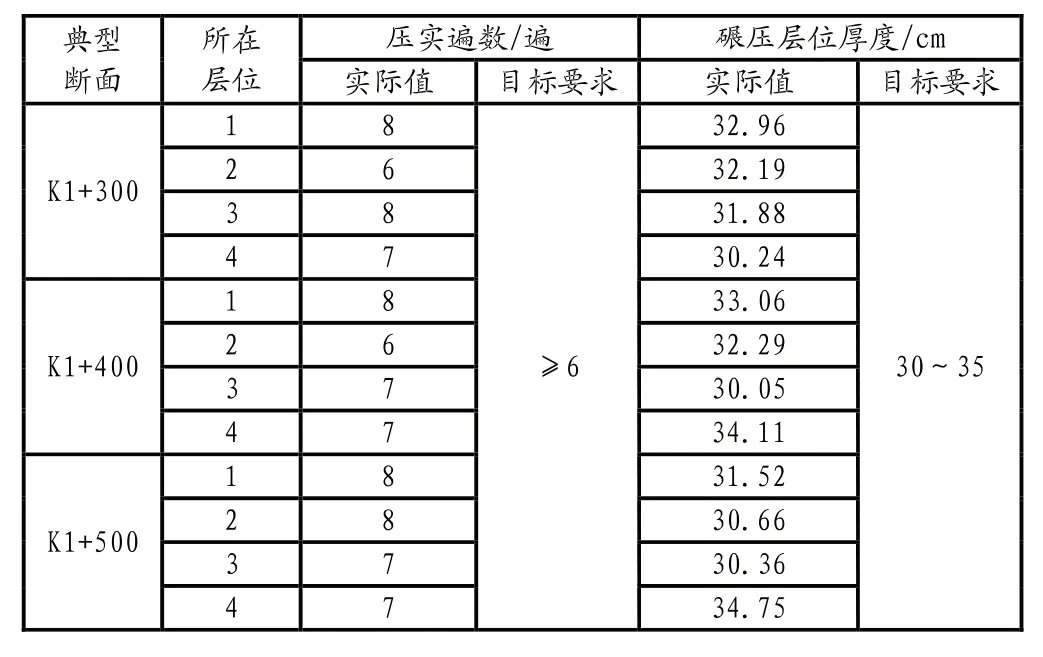

運用本文建立的自動分層算法來監控實例工程路基碾壓施工,根據系統記錄的碾壓數據,將碾壓效果圖繪于圖4。并選擇K1+300至K1+500三個典型斷面,將實際碾壓數據列于表1。分析圖4與表1可知:

圖4 實例工程自動分層碾壓效果

表1 典型斷面壓實參數統計

(1)實例工程分4層碾壓,各碾壓層的碾壓厚度都較為一致,碾壓厚度比較均勻。

(2)各斷面的碾壓次數及碾壓層厚度都符合碾壓設計要求。

(3)三個典型斷面的碾壓總厚度分別為127.28 cm、129.52 cm、127.29 cm,這與設計目標值130 cm分別相差2.72cm、0.48 cm、2.71cm。誤差較小。進一步統計可知,本工程的165個斷面,碾壓總厚度最大值為137.22cm,最小值為125.48cm,均在目標要求值(120~140 cm)以內。

(4)總體來看,本文建立的自動分層算法在實例工程中的應用效果十分良好。

5 結論

本文以永富路道路建設工程為例,研究自動分層算法在永富路道路工程路基碾壓施工中的應用。從應用效果來看,工程的165個斷面,碾壓遍數全部達標,碾壓總厚度最大值為137.22 cm,最小值為125.48 cm,均在目標要求值(120~140 cm)以內,碾壓效果十分良好。本文建立的自動分層算法可有效降低人工誤差,大幅提高道路工程路基碾壓施工精度,可在同類工程中應用推廣。