乙二醇反應器安全閥保護場景的探討

祝磊晶

(上海作本化工科技有限公司,上海 201199)

危險與可操作性分析(即HAZOP分析)是英國帝國化學工程公司(ICI)于20世紀60年代開發的風險分析方法。HAZOP分析由各個專業具有不同知識背景的人員所組成的分析組一起進行,這樣的工作模式比他們獨自工作更具有創造性和系統性,能識別更多的問題[1]。Aspen Plus軟件可以對單個設備進行模擬,也可以對一整套工藝流程進行模擬計算。開展流程模擬的方法包括輸入物料組分、搭建工藝流程模型、選擇合適的物性方程、模擬流程計算、模擬錯誤修復、結果查詢等一系列操作[2],其自帶的各種物質的物性數據庫較全,可滿足絕大多數工藝過程的模擬要求[3]。某企業乙二醇(以下簡稱EG)裝置的HAZOP分析團隊在進行場景分析討論過程中,分析成員無法直觀分析出EG反應器安全閥的起跳工況。因此HAZOP分析團隊應用Aspen Plus進行場景模擬計算與HAZOP分析相結合,來定量分析危險場景。

1 EG裝置簡介及工藝描述

1.1 EG裝置簡介

我國從1970年開始引進EG生產裝置。EG生產裝置采用氧氣法,乙烯直接氧化生產環氧乙烷(以下簡稱EO),EO再經水合生產EG。EG裝置的原料和中間產品易燃易爆、有毒有害。因此,企業對該類裝置的運行安全十分重視,普遍推行現代安全管理模式,對裝置采用多種系統安全分析評價方法,分析裝置潛在的安全隱患和發生事故的危害程度[4]。

1.2 EG裝置工藝描述

EG反應是在液相中發生的。工藝冷凝液加入EO水溶液,混合后至反應器預熱器,此時混合后的EO水溶液中,水與EO的質量比為11.5∶1,已經開始了反應,但溫度較低,反應緩慢。柱塞流反應器提供所需的停留時間,以完成EO的水解反應。反應器中,EO和水在絕熱條件下進行反應。通過使用第一、第二和第三水合反應預熱器,反應器入口溫度可以達到190 ℃,在反應器內的停留時間超過3 min,在此過程中,超過99.999%的EO將被水解。為了避免湍流,物料需要保證柱塞流流過反應器,以避免返混而導致二乙二醇(DEG)、三乙二醇(TEG)等副產物生成。反應器產物分布取決于反應器進料中 EO、EG、DEG 等的濃度。該反應為放熱反應,含有過量水和EG的產物在約221 ℃時離開反應器。反應過程中,壓力始終保持在3.3 MPa以上,在該壓力及190 ℃的溫度下,EO水溶液處于液相。要避免在反應器中出現氣相,因為EO蒸汽會穿過反應器而基本不發生反應(見圖1)。

圖1 EG反應單元示意

2 HAZOP分析

該裝置HAZOP分析的其中一個偏離是“EG反應器壓力高”,由于EG反應器出口的安全閥整定壓力為5.2 MPa,該壓力較操作壓力(3.3 MPa)高出約2 MPa。為了研究該安全閥的作用,在分析“EG反應器壓力高”這個場景的原因時,討論出以下兩種危險場景:(1)EG反應器出口壓控閥關小;(2)反應系統溫度過高。HAZOP分析小組針對這兩個危險場景,引導裝置的工藝、生產、設備、儀表、安全等HAZOP分析小組成員,開展了全面的分析,對“EG反應器出口壓控閥關小”、“系統溫度過高”這兩種危險場景,提出了4種具體場景發生的可能,并一一列舉、推演、計算、討論。

2.1 EG反應器出口壓控閥關小

在HAZOP分析過程中,生產專家提出,如果該系統超壓,可能由于反應器壓力控制回路故障,使出口壓力控制閥門關小或全關,反應器出口到下游分離系統只有這一條通道,因此會造成反應系統憋壓。在這種場景下,上游輸送泵最大出口壓力就是反應系統的最高壓力。針對這一場景,查閱了反應系統上游兩臺泵的設備資料,發現該系統上游的兩臺泵的出口壓力(設計出口壓力)均為5.0 MPa,反應器的設計壓力為5.2 MPa。如果反應器壓力控制回路故障,使出口壓力控制閥門關小或全關造成系統憋壓,根據設備設計文件判斷,這兩臺泵無法將該系統的壓力提升至反應系統設計壓力以上。因此,對于EG反應器出口壓控閥關小這一初始原因來說,該設計為本質安全設計。

2.2 反應系統溫度過高

在HAZOP分析中,工藝、生產人員判斷,若EG反應器系統溫度過高,超過了混合介質在實際壓力下的氣化溫度,則系統內未反應的EO水溶液會迅速氣化,使反應系統壓力快速上升,造成系統超壓的危險場景。經團隊討論,可能造成反應系統溫度過高的場景,有以下3個原因:(1)EO水溶液預熱蒸汽流量過大;(2)預熱蒸汽的高壓蒸汽減溫減壓器故障開大;(3)工藝凝液泵故障停泵。HAZOP分析團隊成員就上述3種可能造成反應系統溫度過高的危險場景,開展了相關討論和分析,并結合Aspen Plus軟件進行相應的模擬計算,得到以下3個場景的分析結果。

2.2.1 EO水溶液預熱蒸汽流量過大

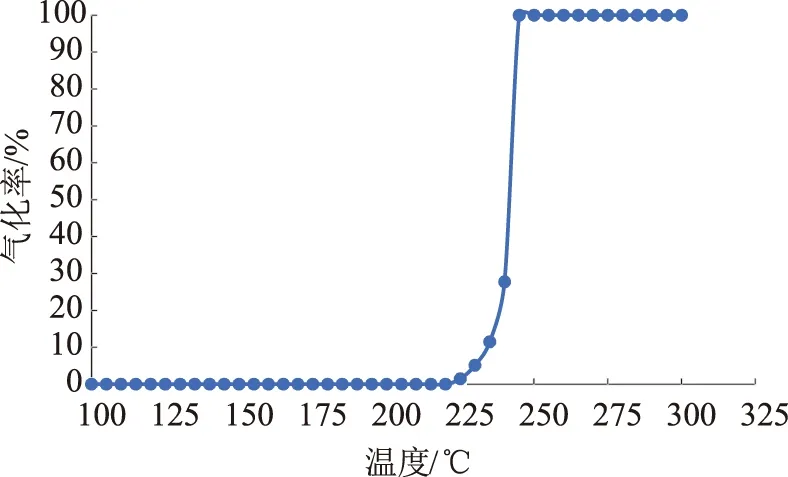

在針對該危險場景的HAZOP分析過程中,工藝工程師在描述該反應工藝原理的時候,表明該反應需要作為原料的EO水溶液在進入反應器前,必須處于液相,因為EO和水只有全部處于液相時,才能進行反應,故將EG反應器的反應壓力控制在3.3~3.6 MPa,此時對應的混合物在190 ℃時為純液相。為了了解在這個壓力范圍內,EO水溶液的混合組分氣化溫度,利用Aspen Plus軟件進行模擬計算,得知該EO水溶液的混合組分要達到220 ℃才會氣化(參見圖2溶液氣化率曲線圖,該圖表示的是水和EO的質量比為11.5∶1時的溶液氣化率曲線)。

圖2 溶液氣化率曲線

根據設計文件以及分散控制系統(DCS)操作數據分析,3臺預熱器中,加熱介質溫度最高的為2.5 MPa的中壓蒸汽,該蒸汽的溫度為226 ℃,即便是與EO水溶液進行完全換熱,也只能使水溶液剛剛開始氣化,無法達到超壓工況。

2.2.2 高壓蒸汽減溫減壓器故障開大

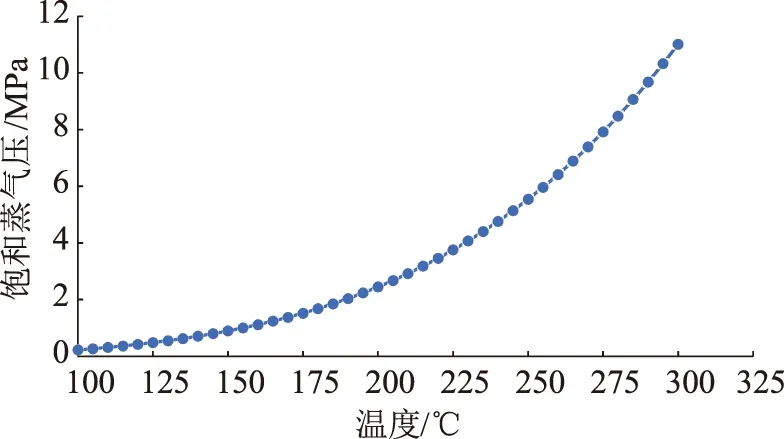

在HAZOP分析過程中,發現2.5 MPa中壓蒸汽為高壓蒸汽減溫減壓而來,高壓蒸汽溫度為375 ℃。根據Aspen Plus軟件計算得出,該EO水溶液在245 ℃下,全部氣化(見圖2),且壓力可以達到5.14 MPa(見圖3,該圖表示的是水和EO的質量比為11.5∶1時飽和蒸氣壓隨溫度變化的曲線)。查看安全閥整定記錄清單后,得知該安全閥整定壓力為5.2 MPa。在高壓蒸汽減溫減壓器故障開大時,會使系統內EO水溶液溫度過高,造成水溶液大量氣化超壓的場景。此時,安全閥可以起到相應的保護作用。

圖3 不同溫度下EO水溶液飽和蒸氣壓變化曲線

2.2.3 工藝凝液泵故障停

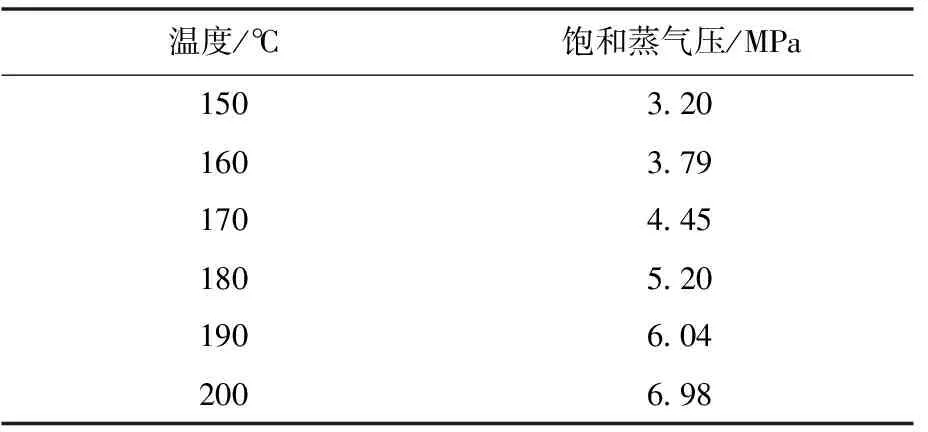

該反應過程的原料有兩路:一路是EO水溶液,流量為71 t/h;另一路是工藝凝液(水),進料流量為444 t/h。兩路物料混合后,進入3臺預熱器進行加熱。根據設計工況,確認混合后EO水溶液中水與EO的質量比為11.5∶1,計算得出水的質量流量為473 t/h,EO的質量流量為42 t/h。在HAZOP分析時,分析小組對工藝凝液泵故障停的場景進行探討,發現此時EO水溶液中水與EO的質量比瞬間從11.5∶1降低到0.69∶1,也就是從水過量的工況轉變為EO過量的工況。利用Aspen Plus軟件進行計算,HAZOP分析團隊得知在180 ℃下,水與EO比值為0.69的水溶液的飽和蒸氣壓已達到5.2 MPa,具體見表1(水與EO質量比為7∶10(即0.69∶1)時不同溫度下的飽和蒸氣壓對照表),而中壓蒸汽溫度高達226 ℃。因此,HAZOP分析小組判斷EG反應器的安全閥,在工藝凝液泵故障停止而造成EO水溶液急劇氣化超壓的場景下,可以起到保護作用。

表1 EO水溶液不同溫度下的飽和蒸氣壓

3 結語

通過對EG反應器出口壓控閥關小、EO水溶液預熱蒸汽流量過大、預熱蒸汽的高壓蒸汽減溫減壓器故障開大、工藝凝液泵故障停泵這4種場景的分析,以及對上述場景的模擬計算,HAZOP分析成員一致認為EG反應器的安全閥,主要在以下場景中可以起到保護作用:(1)高壓蒸汽減溫減壓器故障開大,原料加熱蒸汽溫度上升,導致系統內EO水溶液溫度過高,造成水溶液大量氣化超壓的場景;(2)工藝凝液泵故障停止而造成EO水溶液急劇氣化超壓的場景。

另外,值得注意的是,在進行在役裝置的HAZOP分析時,大部分情況下,獨立保護層的目的較為明顯,但在一些看似風險較低的場景中,設計院設計的獨立保護層往往被工藝生產人員根據經驗,誤以為是依據規范設計的過度保護,起不到作用。但從該案例來看,在HAZOP分析過程中,無法直觀判斷某個獨立保護層的設計目的時,應該通過各種途徑來研究出獨立保護層的設計意圖,如場景推演、理論計算、現場調查,或咨詢工藝專利商和設計院等方法,防止在日常運行過程中,忽略某些獨立保護層的重要作用,減少對于這類保護層的維護頻率和關注程度,從而引發不可預計的嚴重事故。