帶式輸送機跑偏原因分析及調心托輥糾偏特性研究

樊 偉

(1.中國煤炭科工集團太原研究院有限公司,山西太原030032;2.煤礦釆掘機械國家工程實驗室,山西太原030032)

1 前言

帶式輸送機具有運輸能力強、速度快、自動化程度高等優(yōu)點,是現(xiàn)階段煤礦井下最為常用的運輸設備[1-2]。隨著帶式輸送機運輸距離以及負載的不斷增加,帶式輸送機在使用過程更容易出現(xiàn)輸送帶跑偏故障,輕則導致運輸過程中漏煤量增加,重則導致安全事故發(fā)生[3]。因此,在帶式輸送機工作中采取適當?shù)募m偏措施尤為必要。本文對導致帶式輸送機輸送帶跑偏的原因進行分析,并對常用的調心托輥糾偏能力進行探討,以期能在一定程度上提升帶式輸送機運行效率及安全保障能力。

2 帶式輸送機輸送帶跑偏原因分析

帶式輸送機在使用過程中輸送帶出現(xiàn)跑偏故障,主要原因有帶式輸送機本身質量問題、安裝問題以及運行問題等幾個方面[4-5]。

2.1 帶式輸送機質量問題

帶式輸送機質量問題主要可分為機身質量、托輥、滾筒、輸送帶以及機架等問題。機身強度不足可導致輸送機在使用過程中出現(xiàn)異常振動;輸送帶接頭位置有缺陷,如接頭位置不平直,會使得輸送帶在張力作用下向一側跑偏,具體如圖1a所示;輸送機托輥徑向跳動較大或轉動不靈敏等會增加輸送帶一側阻力,導致輸送帶出現(xiàn)跑偏;輸送機滾筒外表面不平直,呈現(xiàn)鼓型或堆型,導致輸送帶通過滾筒時出現(xiàn)一定偏向力,也會引起輸送機帶跑偏,具體如圖1b所示。

圖1 輸送帶及滾筒故障示意圖

2.2 帶式輸送機安裝問題

導致輸送帶出現(xiàn)跑偏的安裝問題主要可歸結以下幾個方面:輸送機機架安裝高度偏差過大;滾筒軸線存在較大偏差;托輥安裝軸線偏斜;導料槽兩側壓力不對等,一側壓力過大會導致輸送帶偏斜。

2.3 帶式輸送機運行問題

正常情況下可通過更換合格零部件、糾正安裝偏差等方式降低帶式輸送機制造質量及安裝問題給帶式輸送機運行帶來不利影響。帶式輸送機在使用過程中由于布置環(huán)境惡劣、輸送距離長、輸送負載重等因素影響,使用過程中難免出現(xiàn)各類問題,導致輸送帶出現(xiàn)跑偏。

1)滾筒、托輥等外表面黏附異物

在運輸過程中運輸?shù)拿骸㈨返葧じ降捷斔蛶А⑼休佉约皾L筒表面,從而導致局部位置托輥、滾筒直徑出現(xiàn)變化,引起輸送帶受力異常,從而導致輸送帶出現(xiàn)跑偏。上述問題可通過在輸送機上安裝清掃裝置改善。

2)輸送帶張緊力不足

輸送帶張緊力不足不僅會導致輸送帶出現(xiàn)跑偏而且也會引起輸送機打滑。可通過增加張緊裝置張緊力降低上述問題影響。

3)輸送帶上落料位置不居中

受到落料沖擊力影響,輸送帶兩側受力不均衡,從而導致輸送帶跑偏。一般情況下輸送帶會向落料少的一側偏移。可通過調整落料高度、落料位置等方式降低落料沖擊影響。

上述因素均會導致輸送帶出現(xiàn)跑偏,在實際過程中輸送帶跑偏是多種因素綜合作用結果且避免難度大。當輸送帶跑偏時一般采用糾偏裝置對輸送帶進行糾正,礦井最為常用的糾偏裝置為調心托輥。現(xiàn)對常用的調心托輥糾偏特征進行分析探討。

3 調心托輥糾偏特征分析

3.1 調心托輥結構

帶式輸送機布置的糾偏裝置類型有V 型托輥、堆型托輥以及調心托輥等,其中調心托輥現(xiàn)場應用最為廣泛。調心托輥按照是否存在動力源可細分為無源糾偏、有源糾偏兩種類型[6-7]。無源糾偏是通過輸送帶跑偏提供的動力,具體結構如圖2a所示,當輸送帶出現(xiàn)跑偏后,輸送帶與托輥一側立輥接觸,調心裝置向跑偏一側傾斜并產(chǎn)生一定的側向力使得輸送帶向中間偏移,從而實現(xiàn)輸送帶糾偏;有源糾偏是通過壓風或者電力提供額外糾偏動力,從而提升調心托輥糾偏能力以及糾偏效率,技術原理與無源糾偏相似,具體常用的渦輪轉桿糾偏裝置機構如圖2b所示。

圖2 調心托輥類型圖

3.2 調心托輥糾偏特征模擬分析

為了便于研究,文中采用ADAMS 對調心托輥糾偏特征進行模擬分析,模型構建以礦井采用的DTL120 帶式輸送機為分析對象,該輸送機平均運行速度為2 m/s,輸送帶寬度為1.2 m,類型為阻燃膠帶。構建的模擬長度為2 600 mm、帶寬290 mm、輸送帶厚度為2 mm、帶塊長度20 mm,具體托輥、滾筒參數(shù)見表1,模型如圖3所示。

圖3 ADAMS 中帶式輸送機模型

表1 托輥及滾筒參數(shù)

一般情況下調心托輥糾偏能力隨偏轉角增加而增大,輸送機上安裝的調心托輥最大偏轉角為25°,對托輥偏轉5°、10°、15°、20°及25° 5 種情況下的輸送帶偏向位移量進行模擬,具體不同角度下的輸送帶側向位移曲線如圖4所示。

圖4 不同角度下的輸送帶側向位移曲線

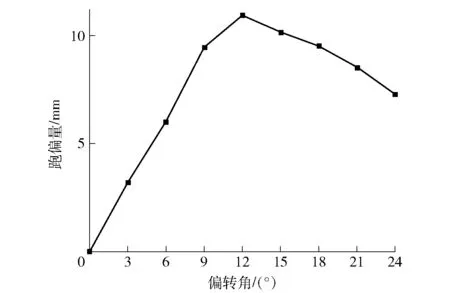

從圖4 看出,輸送帶偏移量隨著調心托輥偏轉角增加而逐漸增大,但是當調心托輥偏轉角超過10°~15°后,跑偏量隨著偏轉角增加呈逐漸減少趨勢,具體5°、10°、15°20°及25°不同偏轉角下輸送帶最大偏移量分別為6.02 mm、9.87 mm、9.53 mm、8.51 mm 以及7.28 mm。采用插值法獲取到的輸送帶偏移量與調心托輥偏轉角間關系如圖5所示。

從圖5 可以看出,當輸送帶帶跑偏的初始階段,輸送帶跑偏量與調心托輥偏轉角呈正相關,即偏轉角增加跑偏量隨之增大,但是當調心托輥偏轉角超過12°后,跑偏量隨著專偏轉角增加而減少。即調心托輥在輸送帶跑偏初期(調心托輥偏轉角在12°以內(nèi))具有較大的糾偏能力,隨著輸送帶跑偏量增加特別是當調心托輥偏轉角超過12°以后,調心托輥糾偏能力呈顯著降低趨勢。

圖5 輸送帶偏移量與調心托輥偏轉角間關系

因此,在礦井帶式輸送機上安裝調心托輥時應對確定其最大糾偏能力,偏轉角度控制在12°以內(nèi),從而最大程度發(fā)揮調心托輥糾偏功能。

4 結論

(1)對帶式輸送機在煤礦井下應用時導致輸送帶出現(xiàn)跑偏的原因進行歸納總結,輸送帶跑偏是多因素綜合作用結果,輸送帶受力不均衡、托輥損壞、滾筒黏附異物等均會導致輸送帶出現(xiàn)跑偏。

(2)在對調心托輥結構分析基礎上,采用ADAMS 對調心托輥糾偏特性進行分析,發(fā)現(xiàn)調心托輥偏轉角超過12°后,隨著偏轉角增加,調心托輥糾偏能力呈逐漸降低趨勢,僅通過調心托輥難以實現(xiàn)輸送帶糾偏。因此,在現(xiàn)場應時建議以調心托輥偏轉12°為界限,當超過12°時可采用人工輔助糾偏方式減少輸送帶偏移量,從而提高輸送機運行安全保障能力。