CFD數值模擬技術在火電廠SCR脫硝系統中的應用研究

閆修峰,宗珂

(華電鄒縣發電有限公司,山東 濟寧 273513)

近幾年,隨著國家環保形勢越來越嚴峻,氮氧化物NOx的超低排放要求也越來越高,由脫除至100mg/Nm3以下的要求提高到脫除至50mg/Nm3以下,脫硝技術越來越精益求精。選擇性催化還原法技術在脫硝技術中約占90%,在行業脫硝技術中扮演著舉足輕重的角色。隨著SCR技術的全面推廣,暴漏出的技術問題也越來越多。出現了氨逃逸嚴重、催化劑壽命短、空預器腐蝕嚴重、系統阻力大、風機電耗嚴重等問題,嚴重影響著電廠及其他行業的經濟效益及環境效益。因此,有必要通過SCR技術優化措施來解決存在的技術難題[1]。

伴隨著計算機技術的發展,計算流體力學在多個行業的應用也越來越廣泛,特別是脫硝SCR模擬技術中,通過研究脫硝反應器中煙氣的速度場、溫度場、壓力場、氨氣濃度場、NOX濃度場等問題,提升SCR技術設計能力及工程改造能力,從而達到超低排放的技術要求。雖然CFD模擬技術應用越來越廣泛,但模擬準確度與脫硝實際運行情況還存在一定的差距。模擬精度不高,造成錯誤預判、人工費、材料費過度浪費等問題,嚴重時會導致機組停機,影響設備和人身安全。本文通過研究火電廠脫硝CFD模擬技術,提出CFD模擬在SCR應用中應注意的幾個問題,并提出了對應的優化建議。

1 CFD模擬起始位置選擇

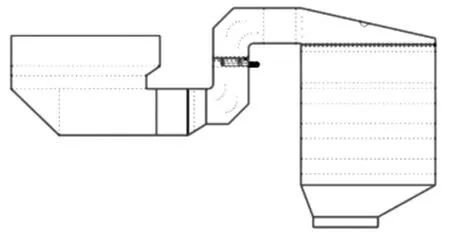

模擬起始位置是CFD模擬的關鍵點,一旦模擬起始位置選擇有誤,就會導致整體模擬結果有偏差。如圖1所示,對于SCR模擬起始位置應該以省煤器出口為模擬起始點,不能以省煤器后彎頭直段為起點。起始位置選擇錯誤會引起SCR反應器速度場、溫度場、氨氮摩爾比等模擬分布出現問題,影響SCR導流板的設置及噴氨格柵的調節。在實際運行中,以省煤器出口作為煙氣進口的選擇也并非完全正確,鍋爐燃燒產生的NOX由爐膛內通過前后屏換熱器進入高溫過熱器和低溫過熱器,再進入省煤器,NOX分布并不一定分布均勻。為提高CFD模擬的準確度、降低噴氨格柵調節難度,應以鍋爐燃燒和SCR脫硝裝置放在一起進行模擬或以鍋爐燃燒至省煤器后的煙氣條件采用UDF編程導入至Fluent作為SCR裝置入口煙氣條件進行模擬,這是較為可靠準確的模擬,通過此模擬,能夠為精準噴氨、降低氨逃逸提供技術保障(如圖1)。模擬起始位置選擇對于模擬是至關重要的,我們應該根據實際情況選擇CFD模擬起始位置,為設計或改造工程提供有力保證[2]。

圖1 SCR數值模型

2 噴氨格柵前煙氣均布系數

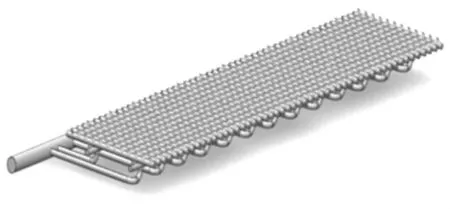

噴氨格柵模型是SCR技術重要的氨氣均布手段(如圖2所示),能夠有效將氨氣均布,提高脫硝效率,有效避免氨逃逸超標,保證催化劑的使用壽命。目前,大多數CFD模擬研究,并沒有專門針對噴氨格柵前的煙氣均布系數(CV)進行一定的判別,這就增大了氨氣分布的不確定性。雖然噴氨格柵具有一定的煙氣均布能力,但煙氣均布系數(CV)值大于15%的話,會導致噴氨格柵的調節難度加大,易造成氨逃逸遠遠超標、催化劑堵塞、磨損、壽命減短等一系列問題[3]。

圖2 噴氨格柵模型

CFD模擬過程中一定要將噴氨格柵前煙氣均布系數作為模擬準確度的衡量標準之一,煙氣均布系數(CV)定義如下:

其中:V0為噴氨格柵前截面煙氣平均速度,單位m/s;Vi為噴氨格柵前截面某點煙氣速度,單位m/s;σV為噴氨格柵前截面煙氣標準差,單位m/s。

3 煙氣垂直偏角對催化劑的影響

3.1 整流格柵處煙氣垂直偏角

煙氣經SCR上氣室進入整流格柵,煙氣垂直進入催化劑。為減少催化劑的磨損,保證催化劑的使用壽命,模擬技術規范中明確要求煙氣進入催化劑垂直偏角能夠保證±10°。常規整流格柵設計規格為200mm(L)×500mm(W)×200mm(H),其中長度方向200mm為調整煙氣垂直度的重要尺寸。通過應用研究可知,在煙氣垂直偏角中,長度間隔為100mm的整流格柵的煙氣能夠在很短的距離內調整好煙氣垂直方向,提高了煙氣進入催化劑的垂直度,對催化劑層前煙氣均布起到良好的導向作用,而長度間隔為200mm的整流格柵調整距離較長。因此,在滿足模擬技術規范要求的前提下,整流格柵長度間隔盡量設計為100mm,以保證催化劑的正常使用壽命。

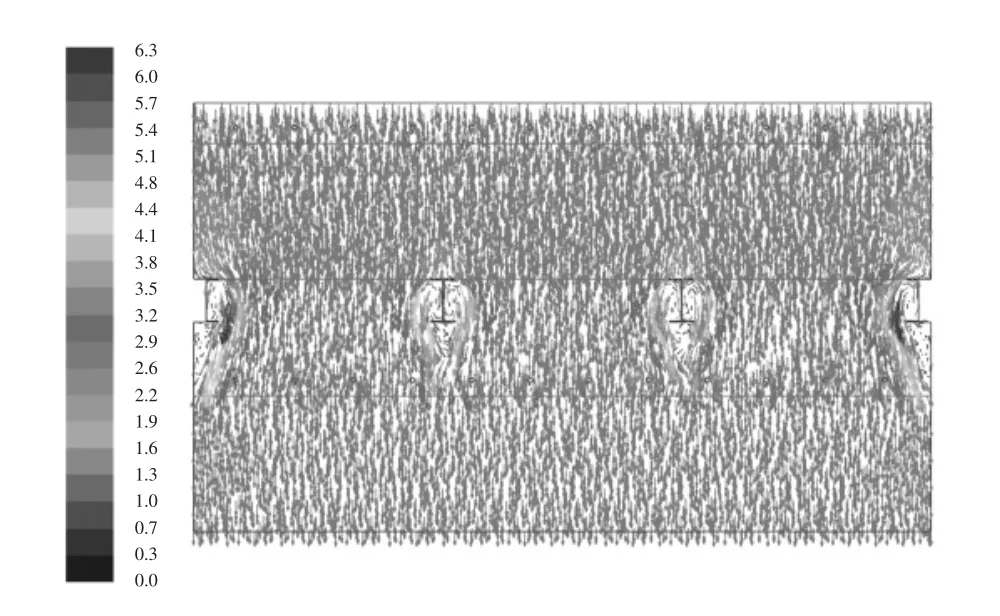

3.2 催化劑支撐梁處及噴吹管處煙氣偏角

為簡化模型并降低模擬難度,在SCR反應器模擬中,常會忽略煙道內撐桿、催化劑支撐梁、吹灰器噴吹管等一些小結構的影響,但事實上對于中小型機組SCR反應器,支撐梁及噴吹管對進入催化劑的垂直煙氣偏角還是有一定影響的,催化劑支撐梁及噴吹管處煙氣速度矢量云圖如圖3所示。噴吹管對催化劑煙氣垂直偏角影響較小,但噴吹管與催化劑的間距設計中需要考慮好,一方面間距過大時,吹灰效果會不明顯,常會出現噴吹區域覆蓋范圍小、灰常堆積在未覆蓋區域而影響催化劑的脫硝效率,另一方面間距過小時,催化劑長時間處于噴吹狀態下,其強度會受到一定影響,壽命也會縮短,因此在設計過程和模擬過程中一定要考慮好噴吹管與催化劑的間距。支撐梁對催化劑煙氣偏角影響較大。首先支撐梁橫向尺寸會對催化劑孔隙進行一定的封堵,每層催化劑會有4-5根支撐梁,因此對于催化劑的封堵面積不可忽視。其次催化劑層高設計較低時,因支撐梁的阻擋,進入催化劑的煙氣垂直偏角較大,且局部煙氣流速呈現較高的趨勢,不利于催化劑的長期使用,在實際應用過程中,常會出現局部區域催化劑破損現象。在常規反應器模擬中應考慮好支撐梁對催化劑的影響,盡量減短支撐梁橫向尺寸,并相應地提高催化劑層高設計,避免煙氣垂直偏角過大而出現催化劑過度磨損的現象。

圖3 催化劑支撐梁及噴吹管處煙氣速度矢量云圖

3.3 最下層催化劑后端處煙氣偏角

SCR反應器后端與煙道銜接位置對于催化劑后端煙氣垂直偏角有著重要的影響。通過研究煙道與SCR反應器銜接位置可知,銜接位置兩端煙氣偏角較大,且煙氣流速較快,這會對最下層兩側催化劑造成嚴重磨損而影響催化劑的正常使用壽命,因此,在SCR新建或改造設計過程中,建議考慮增加此處反應器的長度或對兩端煙道進行孔板封堵,以避免煙氣局部偏流并提高煙氣的垂直度。同時,在模擬的過程中不僅要考慮催化劑層前的煙氣偏流情況,催化劑層后的煙氣偏流情況也應該加以考慮,以避免后期運行中出現催化劑磨損嚴重的現象。

4 結論

針對當前脫硝CFD模擬中存在的模擬起始位置選擇錯誤、噴氨格柵前煙氣均布系數不達標、整流格柵處煙氣垂直偏角大、催化劑支撐梁處垂直偏角大、最下層催化劑垂直偏角大等問題,本文提出了采用鍋爐燃燒后的煙氣條件作為SCR入口煙氣條件、提高噴氨格柵前煙氣均布系數、降低整流格柵間隔、提高催化劑層層高間距設計、優化SCR后端處與煙道銜接設計等多種方案,以解決上述各種問題,實現精準噴氨、降低氨逃逸、提高催化劑使用壽命的目的。