甲醇合成壓縮機的配管研究

黃佩佩

(北京石油化工工程有限公司西安分公司,陜西西安 710075)

隨著煤化工行業的迅猛發展,大型化和智能化越來越受到人們的關注,而大型煤化工企業對氣體物料的輸送離不開壓縮機[1-5],特別是離心式壓縮機,它在化工物料的輸送中占據核心位置,關乎著整個裝置的開車能否順利平穩運行。壓縮機的配管設計合理性是確保機組運行前進行水壓實驗、管道化洗、管道吹掃和無應力配管的關鍵。確保管道在與機組對口中能夠滿足平行度和同心度的要求,螺栓能夠自由傳入螺栓孔。最終實現壓縮機正常的運轉,振動值能夠控制在標準范圍內[6-12]。

本文結合榆能化年產180萬t甲醇合成裝置,探討了甲醇合成裝置離心式壓縮機配管的研究。由于該離心式壓縮機是甲醇合成裝置的心臟,管道設計的合理性對整個機組安裝以及后續的安全平穩運行起到關鍵性的作用。

1 工藝流程

1.1 工程概況

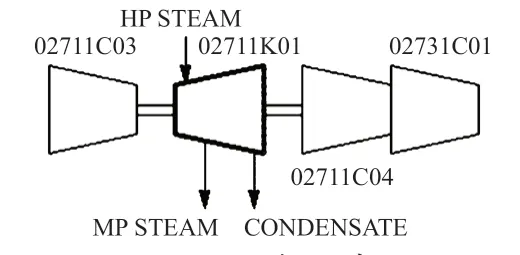

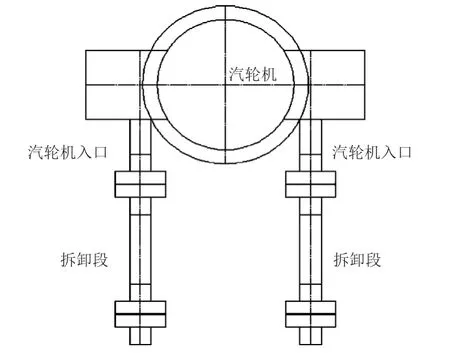

本機組由GE公司生產制造,機組由一臺抽凝式汽輪機和三臺離心式壓縮機組成,具體見圖1。采用“一拖三”的模式,即利用9.8MPa的高壓蒸汽驅動汽輪機,利用汽輪機和壓縮機之間的聯軸器帶動壓縮機的運行。其中汽輪機的型號為SAC1-10,正常功率為36 442kW,額定功率為41 285kW,額定轉速為8 024r/min,跳閘轉速為9 268r/min。

圖1 壓縮機示意圖

1.2 工藝流程簡介

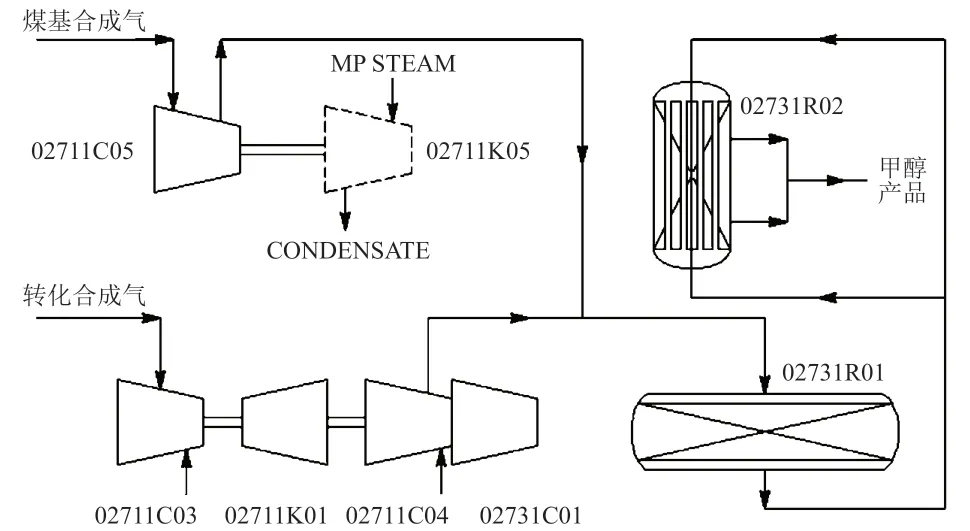

甲醇合成裝置有兩種原料,一種是煤氣化裝置輸送的煤基合成氣,該氣體中氫碳比約為1.29,主要特性為碳多氫少;另一種是天然氣轉化過來的合成氣,該氣體中的氫碳比約為4.27,主要特性為氫多碳少,兩種物料實現了元素互補,最終混合后滿足氫碳比為2.05~2.15。反應初期先要對催化劑進行升溫,利用轉化單元過來的高壓飽和蒸汽在合成塔底部升溫,溫度達到200℃以上后慢慢退去蒸汽,向合成塔輸送原料氣,利用原料氣放出的熱量實現催化劑的活化,維持反應的繼續。具體流程如圖2所示,該過程有兩臺壓縮機,一臺合成氣壓縮機和一臺煤基氣壓縮機,兩臺合成塔反應器和四臺中間換熱器,最后得到的甲醇為MTO級甲醇,濃度為90%以上。

圖2 工藝流程示意圖

2 壓縮機進出口管線設計

2.1 壓縮機進出口管道的布置

機組管道的布置,應能滿足機組管口允許力矩和位移的要求。因為壓縮機進出口管線要求是無應力對口,機組管口處法蘭的平行度和同心度要嚴格執行壓縮機廠家的要求,如廠家無要求時要執行SH3501和GB20801的有關規定,確保螺栓能夠自由穿入螺栓孔為合格。由于甲醇合成壓縮機相關管道均為厚壁管,因此為了確保管道水壓實驗、化洗、吹掃和無應力配管的順利完成,需要在管道上設置拆卸段間。壓縮機入口管道如有低點,應在低點設置集液包,并在集液包上設置高高液位和低低液位檢測系統,確保進入壓縮機的流體不帶液體,如壓縮機入口帶液,在高轉數時會沖擊葉輪,造成葉片沖蝕,引起機組震動。

2.2 壓縮機出口止回閥的設置

壓縮機出口管道要設置止回閥,且止回閥應盡量靠近機組出口,一旦機組發生故障,確保機組內的流體量最少。止回閥有旋啟式止回閥、軸流式止回閥,如選用軸流式止回閥時需要閥門制造廠家提供開啟壓力,確保止回閥能夠順利開啟,止回閥最好選用法蘭式的止回閥,止回閥在管道化洗和吹掃過程中需要拆除,因為拆除閥芯不能保證閥門的氣密性,一旦發生氣流倒流現象,就會引起壓縮機轉子的反轉,損壞葉片。

2.3 壓縮機入口過濾器的選取

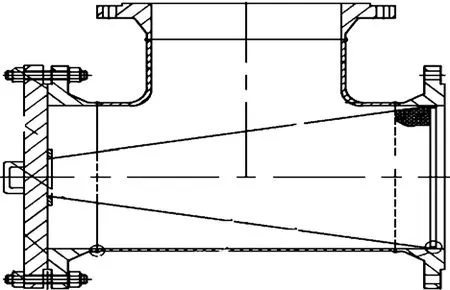

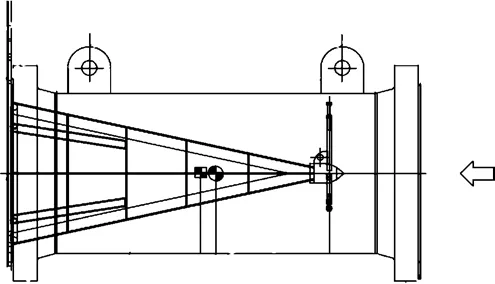

壓縮機入口管線上應設置過濾器,確保機組在運行前不會有雜質進入機組,損壞葉片和轉子。管道過濾器有T型折流式過濾器(圖3)和臨時過濾器(圖4),臨時過濾器在拆卸濾網的過程中較為復雜,需保證拆除過程對過濾器前后管線無影響,否則需重新調整管道的無應力配管,而T型折流式過濾器只需要拆除過濾器末端的法蘭蓋就能將濾網拆除,因此建議選用T型折流式過濾器。同時臨時過濾安裝的位置應距離入口管線機組法蘭處的距離不小于10m,且該過濾器只是在開車時使用,正常工況下需要拆除過濾器的絲網和骨架,只保留孔板。過濾器前后管道上要設置差壓計,用于檢測管道是否發生堵塞。

圖3 T型過濾器示意圖

圖4 臨時過濾器示意圖

3 汽輪機進出口管線設計

本項目中汽輪機透平采用高壓蒸汽進行驅動,蒸汽操作壓力為9.8MPa,設計壓力為11.15MPa,操作溫度為515℃,設計溫度為545℃。蒸汽入口管道有三個規格,分別為:管道尺寸24寸,管道厚度36mm;管道尺寸18寸,管道厚度28mm;管道尺寸10寸,管道厚度SCH100。汽輪機蒸汽管線在靠近進出口的位置處應設置可拆卸短接,以便于管道的試壓、化洗、吹掃和無應力對口,同時拆卸短間的長度應能夠滿足蒸汽管道吹掃打靶時臨時吹掃線的組裝,如圖5所示。

圖5 汽輪機入口管線拆卸段的布置

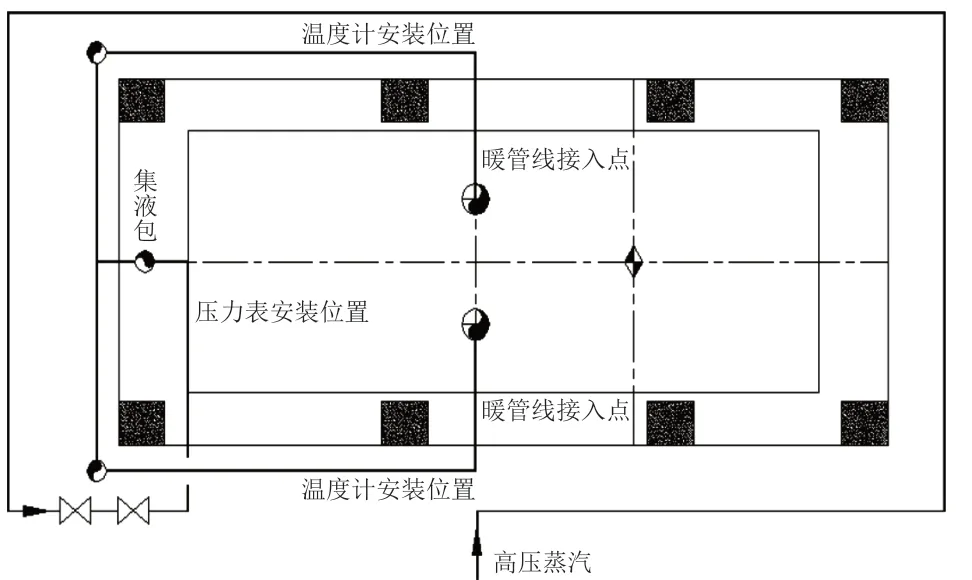

入口蒸汽管線上溫度計和壓力表的安裝與汽輪機入口法蘭有一定的距離要求。所有壓力變送器檢測點(連接點)和蒸汽入口法蘭之間的距離不得超過入口管道外徑的30倍。在任何情況下,管線的布置都不得影響壓力表的測量和檢測,壓力表的安裝是用來檢測高壓警報和汽輪機跳車的。因此,壓力表的安裝位置必須合適且應滿足上述要求,如管道設計過程中無法滿足要求,需要盡快向汽輪機廠家或者工藝包廠家提出,以便廠家能夠提供合理的解決措施,確保汽輪機的正常運行及在事故狀態下能及時反饋信息,對汽輪機的轉子起到保護作用。所有溫度變送器檢測點(連接點)與蒸汽入口法蘭之間的距離也不得超過入口管道的30倍外徑。在任何情況下,管線的布置不得影響溫度變送器的測量和檢測。這些溫度變送器應靠近蒸汽入口法蘭安裝,用來檢測高溫報警、跳閘和低溫報警、跳閘。溫度變送器與壓力變送器用于同一控制回路蒸汽質量的控制,溫度計應安裝在適當的位置,可以保證在蒸汽主入口管線上檢測到冷凝水的存在。

入口蒸汽管道應設置暖管線,同時蒸汽暖管放空管線的接口應靠近入口閥門,暖管放空管線的口徑不宜太小。暖管線的口徑和位置要能夠確保一旦汽輪機的切斷閥打開能夠避免機器中進入水。因此建議將暖管線安裝在小于10倍入口管道外徑的位置。蒸汽入口管線低點設置集液包,集液包上設置疏水閥,其余地方設置導淋閥即可,蒸汽管線暖管的時打開全部導淋,待導淋口沒有凝液才可使蒸汽進入汽輪機進行暖機,具體如圖6所示。蒸汽入口閥門應靠近汽輪機管口,可以減少汽輪機的暖機時間。由于汽輪機蒸汽管線操作溫度較高,汽輪機管口的允許受力限制非常嚴格,蒸汽管道的柔性設計是管道應力分析中的難點之一。為了保證足夠的管道柔性,建議蒸汽管道至少繞機組半圈,并在管道與汽輪機死點 處坐標軸對應的交點位置附近設置限位支架,從而把蒸汽管道的應力和位移切分成若干段,使汽輪機管口的熱膨脹與管道熱膨脹基本相當,以減小管道對汽輪機管口的影響。

圖6 汽輪機蒸汽管線的布置

本項目中汽輪機透平中抽管線的蒸汽操作壓力為4.1MPa,設計壓力為4.6MPa,操作溫度為429℃,設計溫度為460℃。蒸汽入口管道有兩個規格,分別為:管道尺寸24寸,管道厚度20mm;管道尺寸12寸,管道厚度12mm。中抽管線也需要對管道進行試壓、化洗、吹掃和無應力配管,因此也應該設置拆卸段,確保管道的工作順利進行。管線上的止回閥和安全閥必須在距離排氣法蘭的距離不超過排氣管外徑的30倍。如管道設計過程中無法滿足要求,需要盡快向汽輪機廠家或者工藝包廠家提出,以便廠家能夠提供合理的解決措施。

4 結論

合成氣壓縮機是甲醇合成裝置的“心臟”,是整個裝置平穩運行的關鍵。本文通過對榆能化項目年產180萬t離心式壓縮機配管的研究,為后續相關壓縮機的配管提供技術支持。主要結論如下:

1)壓縮機及汽輪機上的進出口管道為了便于管道的試壓、化洗、吹掃和無應力對口,盡量設置拆卸法蘭。

2)壓縮機入口管道如有低點,應在低點設置集液包,并在集液包上設置高高液位和低低液位檢測系統,確保進入壓縮機的流體不帶液體,如壓縮機入口帶液,在高轉數時會沖擊葉輪,造成葉片沖蝕,引起機組震動。

3)壓縮機入口管線上的過濾器盡量選用T型折流式過濾器。

4)壓縮機出口管道上應設置止回閥,且止回閥應盡量靠近出口,出口盡量選用法蘭式的旋啟式止回閥,如選用軸流式止回閥,應核實開啟壓力。

5)汽輪機入口管線上的壓力表和溫度計的安裝應確保接入點的距離與蒸汽入口法蘭之間的距離也不得超過入口管道的30倍外徑。

6)汽輪機中抽管線上的止回閥和安全閥應滿足工藝包廠家和機組廠家的要求,如無法滿足要求,需盡快與廠家溝通,配合廠家提出合理解決方案。