煤礦智能化掘進機技術應用探討

梁猛猛

摘要:智能化掘進系統,主要由掘進工作面工況監控和故障診斷系統、工作面數據遠程傳輸系統、掘進工作面設備遠程控制系統、斷面截割成形控制系統、智能化軟件系統構成。該系統的應用顯著提高礦井掘進工作面的自動化和智能化水平,增強了礦井的掘進生產能力,完善了現有的智能化煤礦結構。

關鍵詞:深部礦井;智能化掘進;智能化設備;掘進系統

引言

近年來,隨著人工智能、大數據、物聯網、云計算等先進技術在煤礦的應用逐漸成熟,綜采工作面自動化、智能化和無人化快速發展[1-4]。綜采工作面開采強度的加劇也導致了由采掘協調約束引起的掘進工作量的增加,對掘進工作面的智能化水平提出了新的要求[5-6]。

目前智能化掘進工作面普遍存在以下技術難題:盲巷作業的掘進工作面易造成粉塵積聚,視線受限影響操作人員對現場的準確判斷,易出現差挖和欠挖現象;依靠經驗進行截割斷面成形控制、掘進機位姿調整,斷面形狀難以符合施工要求;控制截割臂擺動時,以激光指向為觀測基準,靠經驗實現擺動臂的運動控制易造成截割負載過大,影響掘進機的使用壽命,礦井掘進面總體智能化程度低。

針對這一系列技術難題,各礦井需進一步發展建設智能化掘進工作面,以期提高深部區域掘進工作面的自動化和智能化水平,加強礦井的安全生產管理能力,同時完善現有的智能化煤礦結構。

1 智能化掘進系統構成及功能

智能化掘進機是指通過構建多機協同控制系統來實現連續、快速、穩定、安全的智能化巷道掘進作業。智能化掘進系統由掘進工作面工況監控和故障診斷系統、工作面數據遠程傳輸系統、掘進工作面設備遠程控制系統、斷面截割成形控制系統、智能化軟件系統。智能控制系統立足于整個掘進工作面,以提高掘進工作面安全性、降低工人勞動強度、提高掘進施工效率和施工質量為出發點,結合當前掘進工藝和掘進裝備的特點,最終將工作面環境、設備和人員共融和諧地統一起來,實現綜掘工作面多設備自主、平行、安全作業。

1.1掘進工作面工況監控和故障診斷系統

掘進工作面工況監控和故障診斷系統是指利用系統音視頻監控、溫度傳感器壓力傳感器、高精度角度傳感器、位移傳感器等具有運動類傳感器的自動標定和數據校準功能的外置安裝式傳感器和紅外補光等技術實現多路攝像畫面成像,全方位展示掘進工作面場景、井下實時語音對講、掘進機及后配套整機工況參數監控、故障診斷和關鍵部件壽命預測、工作面音視頻遠程重現、工作面人員安全管控、掘進機機身與側幫接近預警等功能。

1.2工作面數據遠程傳輸系統

工作面數據遠程傳輸系統是井上井下相互關聯的保障。工作面掘進機整機關鍵數據、音視頻信息采用無線4G通訊+有線傳輸的組合方式實現數據的遠程傳輸。工作面數據遠程傳輸系統預留多種通訊接口和千兆光纖接口,可實現多接口無障礙連接,信息按需傳送,保證工作面數據能夠快速、高效和安全的傳輸、連接和應用。

1.3掘進工作面設備遠程控制系統

掘進工作面設備遠程控制系統包括本機手動控制、視距無線遙控操作(≥50 m)、井下任意距離超視距遙控操作(≥1000 m)和地面調度室控制四種控制方式。該系統采用網絡組網的方式實現遠程遙控操作,用來實現掘進機各種動作功能。四種控制方式都可對掘進機進行獨立控制并相互閉鎖,且能夠實現一鍵緊急停(急停按鈕)。可實現視距遙控和超視距遙控的無縫切,以及集控中心嵌入式操作面板遠程控制。井下集控中心遠程控制的使用增大了人員操作設備的距離,提高安全性。

1.4斷面截割成形控制系統

斷面截割成形控制系統通過動態傾角傳感器和角度傳感器實現截割頭相對于機身的位姿檢測;通過機身傾角傳感器實現機身俯仰角檢測;通過組合導航系統實現機身相對于巷道的位姿檢測;通過測距傳感器與導航控制箱實現機身距側幫和機身距迎頭的實時距離檢測。系統利用位姿解算軟件實現截割頭位姿數據和機身位姿數據融合,經控制單元計算出巷道空間下截割頭實時位置,在誤差范圍內準確的實現截割位置軌跡監測。根據巷道實際條件,操作人員通過遙控器和上位機進行巷道邊界標定、截割軌跡示教并存儲截割路徑及控制工藝,通過選擇記憶截割模式實現巷道掘進一個循環內斷面截割自動成形,保證巷道成形標準化。

1.5智能化軟件系統

掘進機智能化軟件系統主要包括機載數據采集軟件、截割頭位姿解算軟件、機身位姿解算軟件、掘進機智能控制軟件、上位機視頻監控軟件和上位機數據監控軟件。所有軟件都采用標準化、模塊化的理念進行開發。遠程控制臺上位機軟件集視頻監控、整機三維顯示、巷道及整機參數設置、懸臂姿態信息顯示與存儲、機身與側幫接近預警、懸臂與鏟板防碰撞預警、超欠挖預警、截割軌跡顯示、人機智能交互、參數設定、歷史事件查詢等功能于一體。智能化軟件系統支持以太網、RS485、CANBUS、OPC等多種通訊接口,可以與地面其他設備信息聯通集控,并預留后配套設備協同控制、斷面掃描成像等功能通訊和顯示接口,便于遠程控制系統功能升級。

2.智能化掘進機

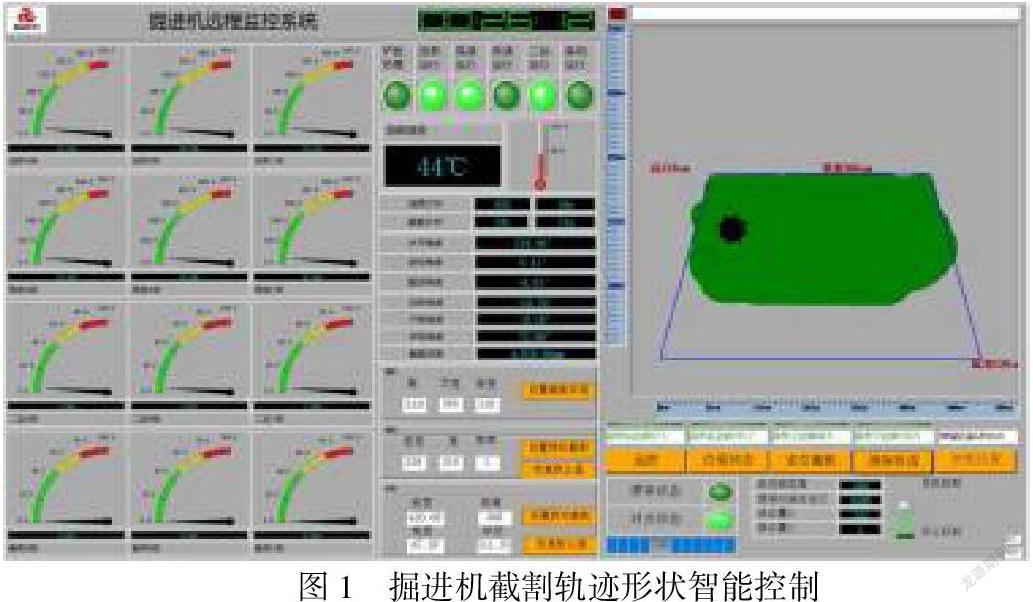

智能化掘進機是煤礦實現智能化掘進的基礎。智能掘進機高效服務煤礦井下巷道成形:包括截割軌跡、位姿測量、超視距控制、可視化、三維仿真、故障預警等基礎功能。截割軌跡系統如圖1所示。巷道斷面成形懸臂式掘進機僅能截割巷道部分斷面,要用于任何斷面形狀的隧道,需多次上下左右連續移動截割頭來完成工作。位姿精確測量它具有多種傳感器,可以確定掘進機自身位置和姿態,保證定向掘進精度,滿足掘進施工要求。掘進自動控制建立懸臂式掘進機控制數學模型,實現掘進機運動學、動力學方程的正解和逆解,分別獲得截割頭的位姿和掘進的控制量,完成掘進施工自動控制。可靠性高具備掘進機關鍵部件的狀態監測,可以實現故障診斷與預測維護,提升設備可靠性,保證掘進機開機率。基于慣性導航技術的掘進機定位技術。慣性導航技術是通過陀螺儀和加速度傳感計測量掘進機的三軸角速度和三軸加速度信息,通過積分運算得到掘進機的姿態與位置信息,是一種不依賴外部信息的自主導航技術。

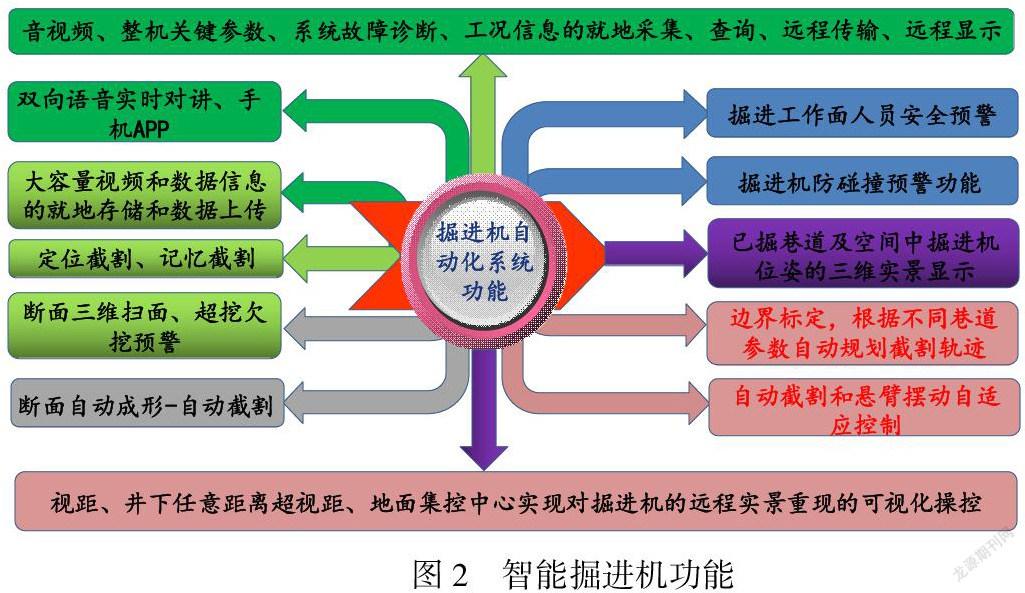

智能化掘進實現功能如圖2所示。具體表現為,智能掘進機可通過人員手環腕表進行識別人員位置實現掘進機人員安全預警功能;通過傳感器檢測關鍵部件相對位置關系實現掘進機防碰撞預警功能;通過大數據分析工人常見操作習慣,預制工人常用截割軌跡,實現自動截割功能;通過記錄工作操作習慣,記錄工人截割軌跡,實現截割過程重現,實現記憶截割功能;通過三維掃描儀重現已掘巷道三維信息,與巷道施工參數進行比對,分析是否超挖或欠挖實現斷面三維掃面、超挖欠挖預警;通過三維掃描技術可設備三維模式,在上位機進行數據結合,實現已掘巷道及空間中掘進機位姿的三維實景顯示功能;通過組合導航技術,利用設備傳感器反饋參數,結合PID調節技術,實現懸臂擺動速度的自適應控制功能。

3.智能化掘進系統應用效益分析

智能化掘進系統的應用可有效改善煤礦的安全生產條件。掘進層面的智能化改造旨在創在一個安全可控的掘進生產環境,通過掘進工作面工況監控和故障診斷系統、工作面數據遠程傳輸系統、掘進工作面設備遠程控制系統、斷面截割成形控制系統、智能化軟件系統的應用,借助礦井地面集中監測監控、數據共享、報警聯動、精確人員定位等手段,增加掘進工作面掘進效率,保證井下采掘接替協調;減少固定崗位人員,降低生產成本,降低井下掘進工作面生產過程中人員傷亡,提高安全管理水平。為實現掘進工作安全生產管理過程透明化,風險預警實時化奠定基礎,是建設智慧礦山的重要組成部分。

參考文獻

[1]王國法,劉峰,孟祥軍,等.煤礦智能化(初級階段)研究與實踐[J].煤炭科學技術,2019,47(8):1-36.

[2]王國法,龐義輝,任懷偉,等.煤炭安全高效綜采理論、技術與裝備的創新和實踐[J].煤炭學報,2018,43(4):903-913.

[3]謝和平,王金華,王國法,等.煤炭革命新理念與煤炭科技發展構想[J].煤炭學報,2018,43(5):1187-1197.

[4]王國法,趙國瑞,任懷偉.智慧煤礦與智能化開采關鍵核心技術分析[J].煤炭學報,2019,44(1):34-41.

[5]張東寶.煤巷智能快速掘進技術發展現狀與關鍵技術[J].煤炭工程,2018,50(5):56-59.

[6]張忠國.煤巷快速掘進系統的發展趨勢與關鍵技術[J].煤炭科學技術,2016,44(1):55-60.