硬脆材料磨削加工機理研究進展

王 龍 汪劉應 唐修檢 袁曉靜 王友才 油銀峰

(①火箭軍工程大學作戰保障學院,陜西 西安 710000;②陸軍裝甲兵學院裝備再制造技術國防科技重點實驗室,北京 100072;③中國人民解放軍96732部隊,湖南 邵陽 422000)

工程陶瓷、功能陶瓷、半導體襯材和光學玻璃等硬脆材料具有優異的力學性能,并在光、電、磁和熱等方面的特殊功能,常被用于制造精密軸承、發動機構件、集成電路、光電器件、耐燒蝕材料、太陽能集熱器、仿生植入體和切削刀具等先進產品[1-3]。硬脆材料元器件通常需要極高的表面質量與尺寸精度,導致其加工成本約占到了80%以上。盡管超聲波、激光、引弧微爆炸、離子束、電火花、磁流體拋光及化學機械研磨等特種加工或能量輔助復合加工已被陸續應用于硬脆材料加工領域,但這些加工方法存在成本高昂、加工效率低及環境污染等原因并沒有得到普遍應用。當前金剛石砂輪磨削加工仍然是最有應用前景的硬脆材料高效加工途徑。

國內外學者已經對陶瓷、玻璃、硅和鍺等硬脆材料加工機理全面展開深入研究,磨削簡化模型又從靜態、準靜態的壓痕模型與剝落模型發展至動態的壓痕模型與劃痕模型,磨削加工機理也從早期的脆性斷裂去除機制延伸至脆塑性轉變機制、塑變延性域去除機制與粉末化去除機制[4-7]。弄清硬脆材料的磨削加工機理對實現硬脆材料元器件的高效率、低損傷、高精度、低成本和復雜型面等超精密加工有著非常重要的科學意義與工程價值。

1 硬脆材料去除模型

1.1 壓痕斷裂力學模型

1975年,Lawn首次應用壓痕斷裂力學模型研究了陶瓷、玻璃等硬脆材料的磨削機理[8]。當金剛石壓頭與硬脆材料表面的接觸初期,金剛石壓頭作用區域硬脆材料最先發生彈性變形,隨后相繼又發生非彈性流動而生成微型內凹的塑性變形壓痕區域,并沒有顯著的塑性隆起。隨著載荷增大,硬脆材料表面產生的壓痕尺寸進一步擴大,塑性隆起現象也越加顯著,但并沒有任何裂紋產生。直至外加載荷繼續增大至某臨界值時,壓痕正下方的材料才會開始失效而形成豎直向下擴展的中位/徑向裂紋,且該中位/徑向裂紋會隨著壓力的進一步增大而持續擴展。當卸載發生后,硬脆材料壓痕表面因非均勻彈塑性變形而產生殘余拉應力,進而在壓痕塑性區底部萌生橫向裂紋。在較大載荷作用后,如圖1所示,在壓痕區域內生成蝶翅形變形區及其脆性裂紋。其中,中位/徑向裂紋擴展引起硬脆材料強度降低,橫向裂紋朝自由表面偏移、擴展,最終導致材料的破碎、剝落等脆性斷裂去除[9]。硬脆材料磨削加工存在塑脆轉變的臨界切削深度,并在脆性去除過程形成裂紋系統。此外,鈍角壓痕與銳角壓痕兩種模型會產生不同的應力場分布。銳角壓頭更加容易在壓痕接觸區周圍產生拉應力,從而激活微裂紋的生成與擴展。然而,鈍角壓頭卻在壓痕接觸區產生較大壓應力場反而抑制了微裂紋產生,而在接觸區外側生成較大拉應力場而直接導致材料脆性斷裂。

Lawn等人研究表明[10],產生中位/徑向裂紋與橫向裂紋系統的臨界載荷Pc非常近似,并可表示為:

Pc=λKIC(KIC/H)3

(1)

式中:λ為常數,維氏壓頭取值約2.1×105;KIC為硬脆材料的斷裂韌性;H為材料維氏硬度。當外加載荷P

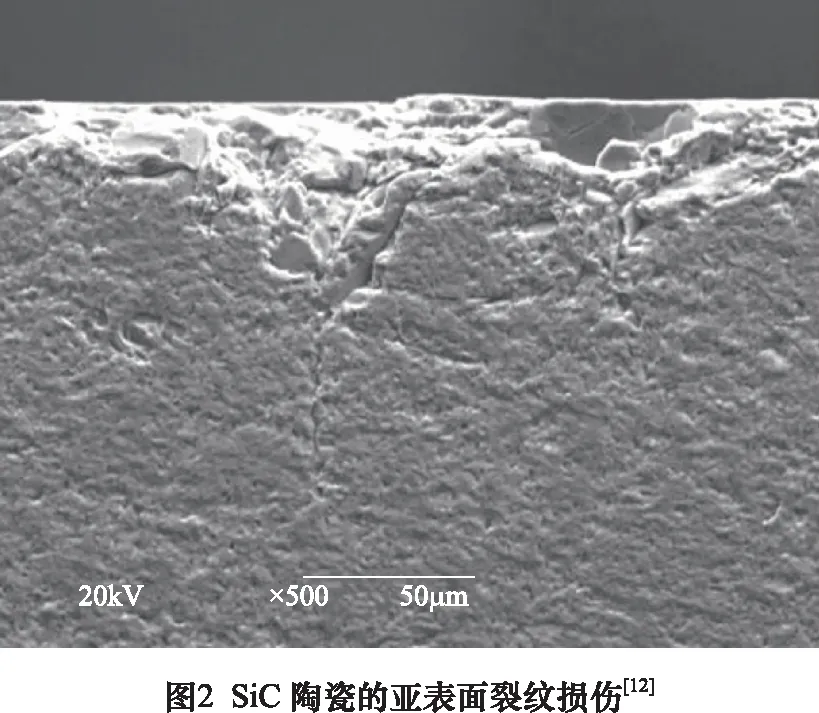

壓痕斷裂力學模型已經廣泛應用于硬脆材料磨削加工機理研究領域。碳化硅等工程陶瓷磨削加工以脆性斷裂去除機理為主,且亞表面裂紋系統如圖2所示。殘余的橫向裂紋與中位裂紋極易與材料內部的裂紋、空孔等本征缺陷連接貫通,從而損傷了加工成品的使用性能。于愛兵等[11]人采用壓痕斷裂力學模型分析了工程陶瓷磨削加工的應力場分布狀態,從理論推導角度闡釋工程陶瓷磨削裂紋系統的形成過程,并探究了工程陶瓷材料的脆性斷裂與塑性流動的轉變關系。

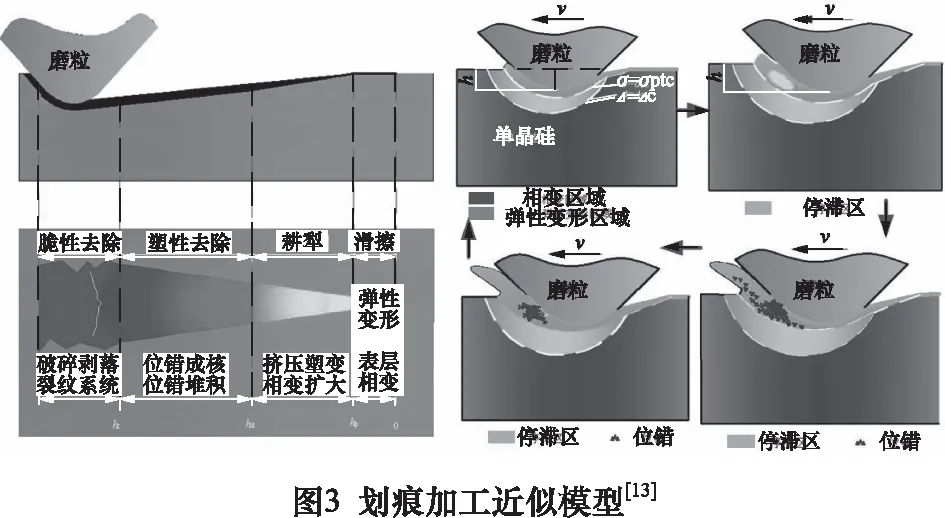

1.2 切削加工近似模型

切削加工近似模型考慮了切向滑動載荷的影響,因此更加近似體現出動態磨削加工過程中磨粒與硬脆材料的相互作用關系及其材料去除機理。切削加工近似模型研究方法包括磨粒切削刃形態近似、磨屑形狀分析、磨削力與摩擦系數測量、聲發射信號檢測和加工表面形貌觀察等。動態劃痕過程的切削加工近似模型如圖3所示[13],單顆磨粒在硬脆材料表面由淺至深做變切深劃刻加工過程依次經歷了滑擦、耕犁、塑性去除和脆性去除共4個階段。滑擦階段的磨粒接觸局部區域因較大應力使得材料表層發生可恢復的彈性變形與不可逆相變。耕犁階段的相變范圍隨著擠壓摩擦作用增大而逐漸增大,并在磨粒前側相變材料形成了位錯衍生的停滯區。此時,劃痕呈現為較高的彈性回復率與殘余的擠壓塑變特征,在沿著切削方向的劃痕兩側呈現出塑性隆起現象。塑性去除階段表現為類似金屬切削的成屑特征,此時相變區域與磨粒前側停滯區位錯堆積也越加嚴重。脆性去除階段是因為磨粒前側位錯區域的應力集中導致微裂紋成核、擴展,從而發生了微破裂、剝落和晶界微破碎等脆性斷裂形式去除現象。硬脆材料由于自身的脆性大,在普通磨削加工過程中通常以脆性斷裂去除機理為主,但當切削深度減小到納米級水平條件下時完全可以實現硬脆材料以塑性變形去除為主的延性域加工,這也正是硬脆材料超精密切削加工的重要理論依據。在硬脆材料納米切削過程中,塑變剪切力隨著納米切削深度減小而顯著變小,但卻會保持較大的恒定彈性恢復力。硬脆材料塑性去除所需能量高于其脆性去除,主要消耗于滑擦、耕犁過程中的塑性變形與擠壓摩擦作用。

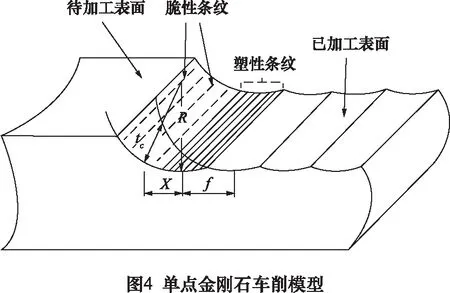

硬脆材料的單點金剛石刀具切削模型[14],如圖4所示,切削深度呈圓弧狀連續變化,刀尖附近材料被以塑性去除而形成光滑加工表面,而在刀具-工件過渡接觸區域內存在某一個臨界切削厚度會使材料開始轉變顯脆性斷裂去除。Lee S H等[15]人也認為硬脆材料車削加工的弧狀切削區域并不會立即完成塑脆轉變,而是會存在一個脆塑共存的過渡區域。Goel S等[16]人采用單點金剛石刀具車削6H-SiC陶瓷,在刀尖附近發現了區分塑變去除與脆斷去除的臨界切屑厚度,證實了單點車削模型的正確性。

2 硬脆材料去除機理

工程陶瓷、光學玻璃、半導體襯材等硬脆材料磨削加工過程與金屬材料切削模型存在許多差異。金屬材料磨削加工研究以彈塑性理論為基礎,而硬脆材料磨削加工研究卻大都從斷裂力學基礎上來分析其切削機理。硬脆材料由于自身的脆性大,在常規磨削過程中通常以脆性斷裂去除為主,但也在精密/超精密加工過程發現了塑性成形去除與粉末化去除。為了確保獲得高的加工品質,現在塑脆轉變機制倍受關注。如圖5所示,采用變切深劃痕試驗分析了硅、鍺、碳化硅等硬脆材料去除機理,隨著切入深度的增大依次發生了彈性變形-塑性變形-塑性去除-塑脆轉變-脆性去除4個階段。通常將彈性變形、塑性變形與塑性去除共3個階段的切削機理通稱為塑性域去除,類似于金屬切削加工的塑性流動,有利于獲得低損傷的高加工質量表面。然而,當切削深度達到某一臨界條件時,發生塑脆轉變使得微裂紋萌生,并進而擴展交叉導致脆性剝落現象,使得表面質量變差。

2.1 脆性去除

硬脆材料脆性去除主要通過空隙與裂紋的形成及其擴展形式,如圖6所示,導致脆性斷裂、微破碎及剝落等脆性失效方式來完成材料去除。其中,剝落去除是因橫向裂紋與徑向裂紋的擴展、交聯而形成了局部較大的片狀或塊狀材料脫落,然而微破碎去除還被認為是磨粒作用于材料表面的圓周應力與剪切應力引起的碎裂破壞。脆性去除在表面/亞表面層形成了應力與裂紋,雖然使得工件材料能被高效去除,但也降低了工件的強度性能。Malkin S、Kirchner H P等[17-18]人研究都表明氧化鋁、氮化硅及氧化鋯等工程陶瓷磨削加工表面由微破碎和連續凹坑形貌構成,雖然有塑性流動的存在,剝落、微破碎等脆性失效形式在硬脆材料的高效去除過程中起到了重要作用。畢果等[19]人分析了BK7的單顆金剛石壓痕與劃痕過程的聲發射信號時頻特征。壓痕過程中的塑性變形階段沒有突發式信號生成,直至微裂紋產生才開始伴隨頻譜豐富與幅值高升的持續性突發式信號,后在卸載過程中側向裂紋萌生導致了頻率集中在200 kHz附近的突發式信號。劃痕過程中的100~200 kHz頻率呈現出顯著的突發式聲發射信號特征,與脆性斷裂去除有著密切關系。同時,磨粒形態特征會對聲發射信號特征形成影響。聲發射信號幅值隨著頂錐角越大而越加平緩,證實了粗鈍的磨粒在一定程度上有利于抑制脆性裂紋的萌生與擴散。姜強勝等[20]人分析了碳化硅、氧化鋁等陶瓷在不同預壓應力作用下的磨削加工機理與裂紋擴展行為,并在壓痕斷裂力學基礎上進一步構建了預壓應力輔助切削加工損傷力學模型,證實了預壓應力在硬脆材料裂紋演化過程起到了重要抑制作用。

2.2 塑性域去除

硬脆材料塑性域去除與金屬磨削中的切屑形成相似,如圖7所示,包括劃擦、耕犁和剪切切屑成形,成為解決硬脆材料加工損傷的有效方法。在低于臨界載荷或臨界切削深度后,任何硬脆材料的去除機制都會產生脆塑轉變現象,由常規的脆性斷裂形態轉變為塑性流動形態。脆塑轉變條件即與硬脆材料的斷裂韌性、硬度、彈性模量等力學性能存在密切關系,也與磨削工藝存在關系。硬脆材料塑性域去除通常認為取決于高壓相變與位錯滑移,主要受到八面體剪應力與靜水壓力的影響。Asami J等[22]人指出單點金剛石切削單晶硅過程只有在高壓或高溫狀態才會發生位錯運動。馬振中、賴敏等[23-24]人指出硅、鍺等硬脆單晶材料在不同晶面晶向的塑性域加工都呈現出了顯著的各向異性效應。Shibata T等[25]人指出硬脆材料的塑性域去除機理偏向于位錯剪切滑移,而脆性斷裂去除機理偏向于解理破壞。Blake P N、Fang F Z等[26-27]指出單晶硅等硬脆單晶材料在塑性域切削過程生成的切屑與已加工表面呈現為非晶結構,而在脆性去除時呈現為多晶結構。同時,在延性域切削加工條件下,塑性變形能反而會少于裂紋擴展所需能量。Milman A M、Pattern J A等[28-29]人闡釋了硅、SiC等硬脆單晶材料的相變過程,僅當磨粒對材料產生較高靜水壓力時才會生成高壓相,而當壓力釋放后又會變成非晶相或其他相。李志鵬等[30]人發現隨著劃痕深度的增大,位錯比相變遲些發生,并發生在相變層的下面,單晶硅等硬脆材料變切深劃痕依次經歷了表層相變及其影響區域增大-停滯區出現-位錯成核與堆積-裂紋萌生與擴展系列演變過程。Bifano T G等[31]人指出塑性域加工因共價鍵斷裂導致其所需能量高于脆性去除,從能量角度分析了磨削深度與硬脆材料去除機理的重要關系,并提出了以塑性去除為主且脆性破碎相對面積率低于10%的延性域加工方法的概念,并給出了式(2)所表示的延性域加工臨界磨削深度dc。延性域加工方式能獲得較高的加工表面質量,但切削深度減小也意味著加工效率降低與加工成本提高。高速、超高速磨削加工可在不降低材料去除效率的基礎上減少未變形切削厚度,高溫熱軟化下形成的玻璃相能顯著增強了硬脆材料的塑性流動,也為高效低損傷精密加工另辟了一條重要途徑,并獲得了廣泛關注與深入研究。

dc=0.15(E/H)(KIC/H)2

(2)

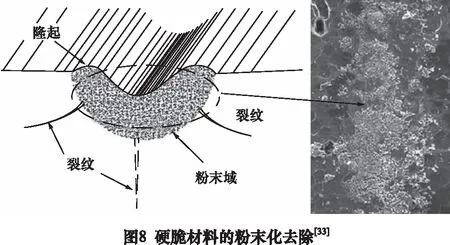

2.3 粉末化去除

粉末化去除是硬脆材料精密磨削過程中的磨削深度僅在微米或亞微米級范圍內,尚且還不能發生微破碎、剝落等宏觀尺度下的脆性斷裂破壞形式,晶粒在局部剪切應力場作用下產生晶界與晶間的微破碎粉末化,形成亞微米級或更細小的晶粒。當切入深度小于臨界值時,如圖3所示,Al2O3、Si3N4、SiC等硬脆材料的劃痕實驗均觀測到了晶粒脫落或碎裂的粉末域,只經歷粉碎而無宏觀斷裂。同等切入深度條件下,硬脆材料磨粒尺寸越大,產生的粉末就越多。脆性越大的陶瓷粉末化越顯著,因此Si3N4陶瓷產生的粉末層厚度超過Al2O3陶瓷的粉末層厚度。

3 結語

單晶壓痕與劃痕實驗與精密/超精密切削加工相似性較高,成為硬脆材料磨削加工最重要的簡化研究方法,并據此建立了靜態壓痕斷裂力學模型與動態切削加工近似模型來解釋硬脆材料的去除機理及其損傷機理。

硬脆材料在常規磨削過程中通常以脆性去除為主,但在一定條件下可實現塑性域去除與粉末化去除,因此常以犧牲加工效率為代價來減少或避免脆性損傷。脆性去除主要源于裂紋演化行為,而塑性域去除是源于高壓或高溫誘發的相變與位錯。力熱耦合作用場與材料晶面晶向是影響硬脆材料塑性域去除機制的關鍵性因素。減小切削深度或增大磨削速度等傳統磨削工藝優化能較好實現塑性域加工,并相繼提出了能量熱軟化、預應力控制等增韌方式輔助的高效磨削加工新技術。

硬脆材料磨削加工機理研究雖然已經取得了較多重要進展成果,但還有許多難題并未獲得統一清晰認識。脆性去除的裂紋微宏觀多層次跨尺度演化過程,塑性去除的相變、位移等機制,塑脆轉變臨界條件可靠評估模型等這些都至今尚未得到較好闡釋。