復雜薄壁散熱器零件數控加工技術研究 *

韓 軍 熊風生 姚 晟 徐 睿

(內蒙古科技大學機械工程學院,內蒙古 包頭014010)

較多的加工特征、較高的形位精度要求和易變形的薄壁區域都是零件加工過程中面臨的問題,如何解決這些加工難題,成為了很多學者研究的焦點。魏娟[1]等人對殼體零件結構特征進行分析,從裝夾方式、加工工藝、不同特征的刀具路徑出發對零件加工技術進行了研究;楊洋[2]等人通過對空氣舵體零件結構和工藝進行分析,從加工工藝、專用夾具和編程方法等方面對數控加工技術進行了研究;汪際雄[3]等人針對飛機薄壁支座零件的特點進行分析,設計專用夾具,優化加工工藝方案,減少加工誤差積累,提高了工件表面質量。

本次研究主要是為提高零件位置精度、尺寸精度及解決零件薄壁變形問題。

1 零件結構分析

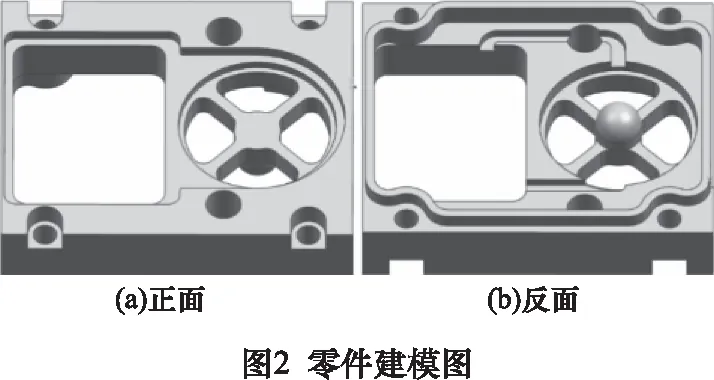

散熱器的零件圖和建模圖,如圖1和圖2所示。結合這兩幅圖能夠分析零件的結構特征要素:通孔、扇形型腔、圓形型腔、矩形型腔、平面、圓弧面、半球面、倒圓角、流道槽和U型槽組成。如圖2所示,零件的正面(圖2a)和反面(圖2b)均有加工特征,結構復雜位置精度高,其輪廓尺寸120 mm×100 mm×28 mm,材料為鋁合金。零件加工技術要求:未注尺寸公差為IT13。零件有4個φ8 mm的通孔、2個φ12 mm的通孔,具體尺寸如圖1所示。

2 零件加工工藝分析

2.1 加工難點分析

(1)位置精度難以保證

由于零件正面和反面都有要加工的特征,傳統工裝板固定時需要多次裝夾,多次裝夾會導致位置精度誤差積累,使零件正反兩面的加工位置發生偏差,固定壓板的作用導致零部分加工區域無法一次性完成,批量生產加工效率低。因此需要設計具有定位功能的專用夾具,在零件上選擇2個合適特征孔作為每次裝夾的定位孔,保證零件的位置精度。

(2)薄壁加工易變形

零件薄壁部分最薄處的壁厚只有1 mm,最厚處的壁厚只有4 mm,而且都需要去除大量的材料,隨著材料的大量去除,在切削力和大量切削熱的條件下容易引起薄壁處發生變形,零件內部材料的大量去除導致零件剛度下降,在刀具銑削力的作用下薄壁極易發生變形,影響零件的加工精度。在設計專用夾具過程中把這些因素考慮在內,通過專用夾具抑制零件薄壁變形。

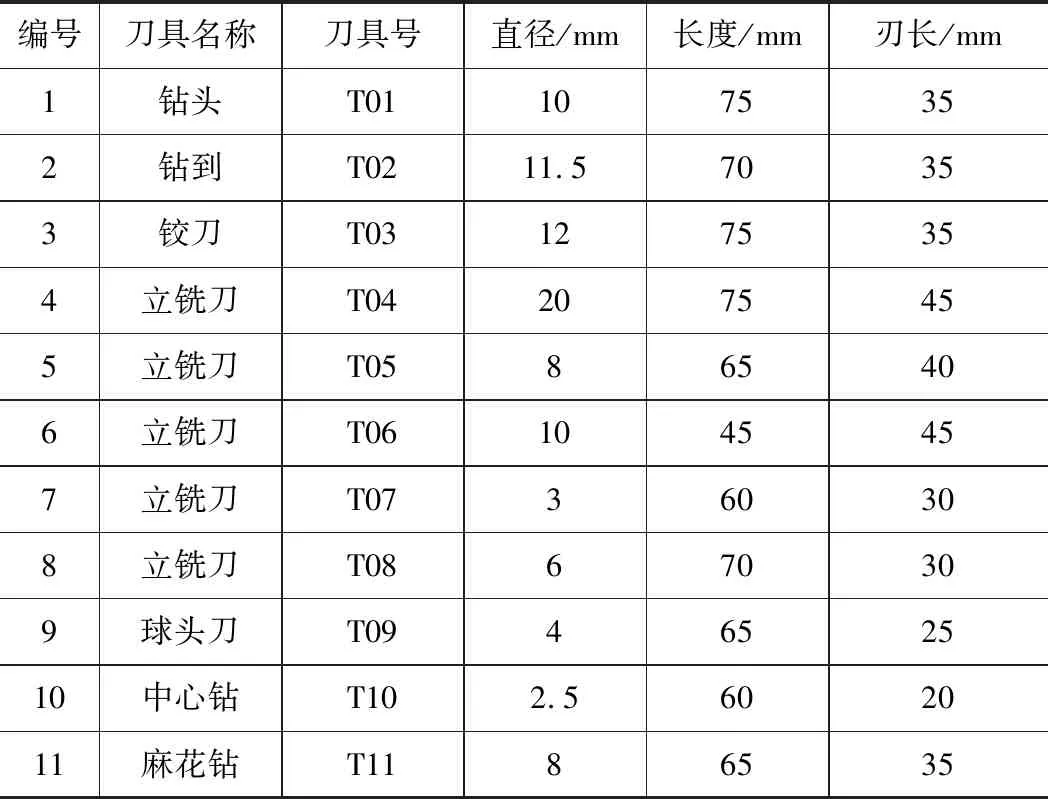

2.2 刀具選擇

散熱器零件需要經過銑、鉆、擴、鉸和倒角等多道加工工序,所以需要多把刀具,考慮到零件材料的特性,選用硬質合金鋼刀具。根據對散熱器零件尺寸以及加工要求的綜合考慮,對加工刀具進行合理選擇。刀具卡如表1所示。

表1 刀具卡

2.3 加工工藝安排

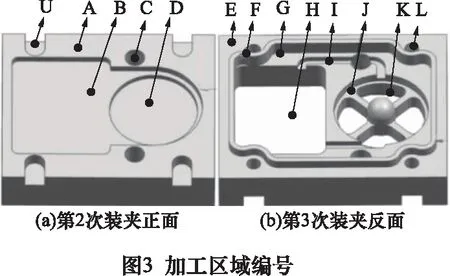

根據零件的結構特征,制定更為高效的加工方案。由于零件的正面和反面都有要加工的特征,所以需要進行多次裝夾,同時還要保證零件的相對位置精度,就需要對零件進行高精度的定位。第1次裝夾需要預先在毛坯上加工出2個φ12 mm的通孔作為定位孔,如圖1所示可知φ12 mm通孔的粗糙度為Ra1.6 μm,通過鉆—擴—鉸的方式對該定位孔進行加工;通過分析可知,零件第2次裝夾要完成正面(圖3a)的A區域、B區域、D區域及U型槽的粗加工、半精加工和精加工,并作為第3次裝夾的基準平面;第3次裝夾要完成反面(圖3b)的E區域、F區域、G區域、H區域、I區域、J區域、K扇形區域的粗加工、半精加工和精加工及L4個φ8 mm孔的加工,工件的毛坯下料尺寸為130 mm×110 mm×30 mm。如圖3所示,為第2次裝夾和第3次裝夾需要加工的部分,并用字母標記出來,具體加工步驟如表2所示。

表2 加工工序卡

2.4 專用夾具設計

該零件為批量生產的零件,傳統的工裝板固定不但裝夾不便,而且不能解決薄壁的變形問題,零件的位置精也難以保證。根據加工工藝分析和安排對專用夾具進行設計,結合實際中出現的問題,從以下幾個方面進行解決:

(1)裝夾方便。

(2)能保證零件位置精度。

(3)夾緊后能保持零件不變形或變形小不影響加工精度。

(4)保證夾具裝夾力能抵消或減弱銑削力對零件薄壁變形的影響,使零件公差尺寸精度滿足要求。

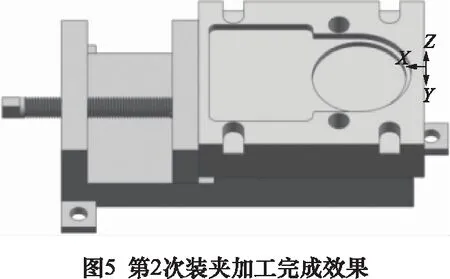

由圖2零件建模圖可知,零件的兩個面都有加工內容。設計兩個定位銷柱,對應第1次裝夾加工完成的兩個直徑為12 mm定位孔,高度低于反面加工表面,同時也充當加緊裝置,其強度滿足要求。第2次、第3次裝夾固定均可采用一面兩銷的定位方式來滿足位置精度的要求,夾具的夾緊力是通過絲桿帶動壓板與銷柱產生的。壓板的好處有2個:其一,產生夾緊力,并且使絲桿力均勻分布在零件輪廓表面上,防止零件局部集中受力產生變形。其二,在對H區域銑削加工時,防止薄壁向外側變形,如圖5和圖6所示。

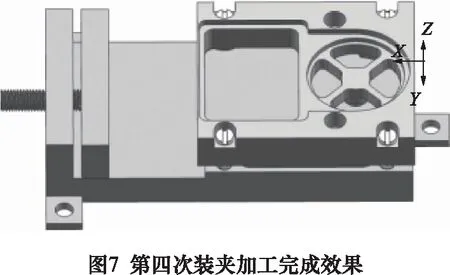

第4次裝夾要完成零件外輪廓的粗加工、半精加工和精加工,此時的固定不再通過絲桿和壓板,而是通過銷釘進行固定,如圖7所示。由于零件內部加工已經完成,這時零件內部已經鏤空,零件的剛度降低,在加工零件外部輪廓時薄壁極易發生變形。所以設計了一個凸臺與反面的內輪廓進行配合,增加零件的剛度,夾具凸臺部分如圖4所示。

3 不同夾具裝夾下銑削力對零件變形影響

3.1 銑削力計算

將傳統工裝板固定與專用夾具固定進行比較。在相同銑削力條件下,采用有限元軟件分析不同夾具裝夾下薄壁的變形量。如圖7所示為專用夾具夾緊固定,如圖8所示為傳統工裝板固定,分別對工件外輪廓進行加工。

銑削力計算公式[4]:

(1)

式中:C是材料的銑削條件系數,v為銑削速度,ap為銑削深度,f為進給量,aw為銑削寬度,d為刀具直徑。,將式(1)等號兩邊同時取對數,把公式轉化為線性方程,可得式(2):

lgF=lgC+xlgv+ylgap+mlgf+nlgaw+lgd(2)

按照四元線性模型進行轉化,可得線性回歸方程為:

(3)

通過文獻[4]的數據回歸分析,可得到銑削力在x、y、z這3個方向分力的指數公式 :

在實際加工過程中,零件進行外輪廓半精加工時薄壁處極易發生變形。在兩種夾具固定方式下,外輪廓半精加工切削深度ap=23 mm,進給量f=800 mm/min,銑削速度v=78 m/min,銑削寬度aw=1.5 mm,刀具直徑d=20 mm,切削液沒有開啟,故取k=1,代入式(4)計算得到Fx=632.74 N,Fy=944.36 N,Fz=162.46 N。

理論上切削力和理論約束力要達到靜力平衡,但是實際加工中,銑削力計算公式[5]需要乘以安全系數K,實際約束力公式為:

K=K0·K1·K2·K3

(5)

式中:鋁合金材料的基本安全系數K0=1.5,加工性質因數K1=1.2,刀具鈍化因數K2=1.3,切削特點因數K3=1.0,鋁合金切削系數CF=167,修正系數kF=1.0,ae=0.05d=1 mm,每齒進給量af=0.08 mm,刀具直徑d=20 mm,齒數z=4,切削深度ap=23 mm,將數據代入式(5)中求得實際約束力為460.18 N。

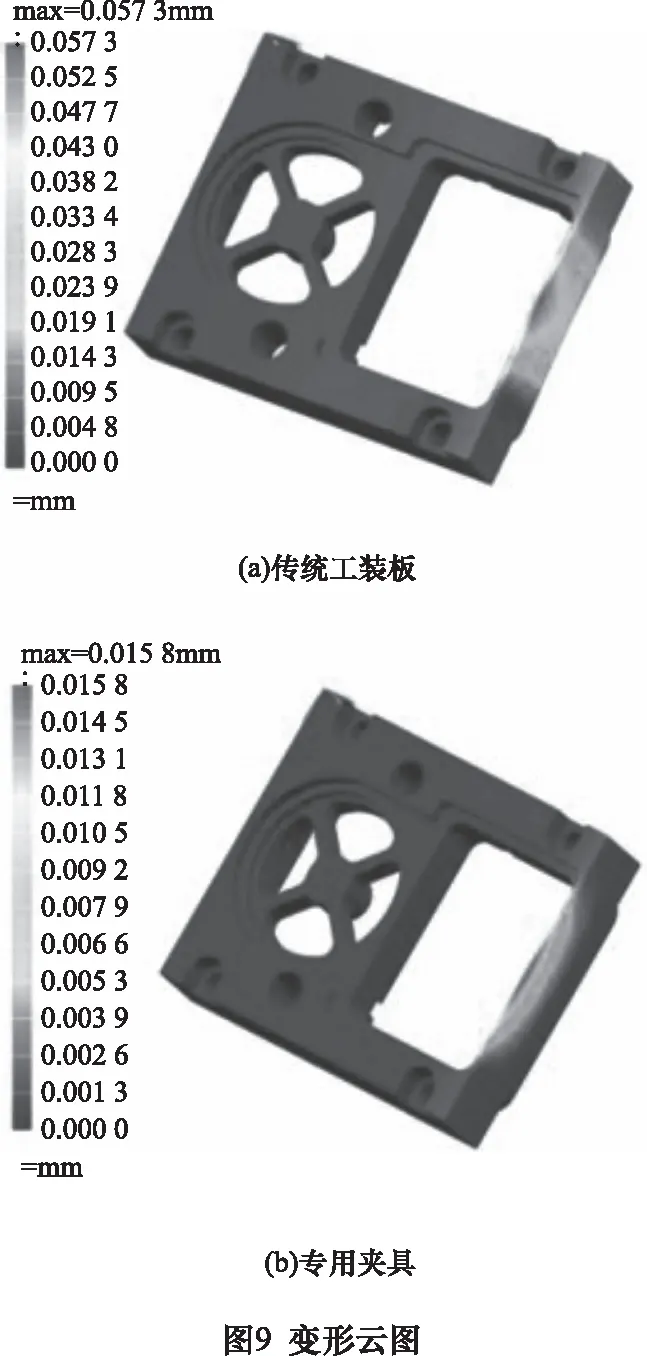

3.2 有限元分析

通過公式計算薄壁處銑削力在x、y、z方向的分力。采用有限元軟件分析傳統工裝板固定與專用夾具固定在相同銑削力條件下薄壁的變形量。在有限元軟件中對散熱器零件進行材料設定、網格劃分、施加載荷和約束力后進行求解,其求解結果如圖9所示的變形云圖,采用傳統工裝板固定零件最大形變量為0.057 3 mm,超出公差要求,而采用專用夾具固定零件最大形變量為0.015 8 mm,滿足公差要求。

4 VERICUT仿真加工實驗

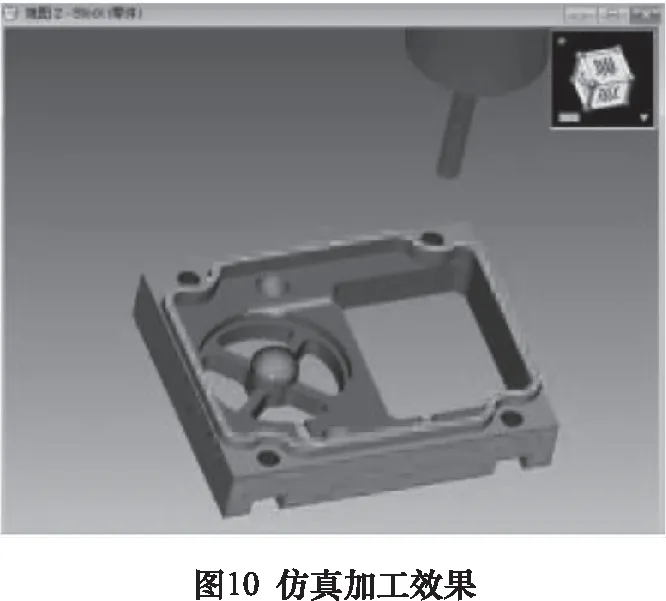

(1)零件仿真加工

新建一個項目,確定加工工位,選用實驗室DMG50數控加工中心對應的控制系統和數控加工中心機床。依次導入夾具、工件毛坯、零件設計模型、建立工件坐標系、刀具和加工程序。上述工作做完后開始對零件進行仿真加工實驗,仿真加工效果,如圖10所示。該過程可以檢查出零件加工過程中的過切、殘留及碰撞等問題,便于技術人員及時做出改正[6]。

(2)零件精度檢驗

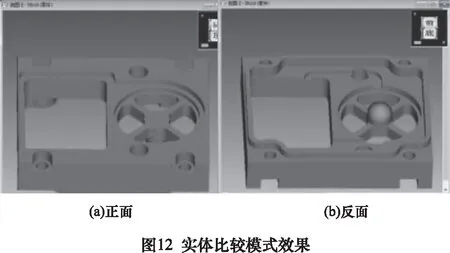

應用自動比較功能檢測零件精度。仿真加工試驗完成后,將加工完成的零件與零件設計模型進行比較分析,過切部分用淺灰色表示其比較公差也設為0.04 mm,殘留部分用深淺灰色表示其比較公差也設為0.04 mm,通過比較得到的分析結果如圖11所示,沒有區別,實體比較模式效果如圖12所示,沒有出現設定的顏色,既沒有過切的部分也沒有殘留的部分,也滿足零件的精度要求。

5 實際加工實驗

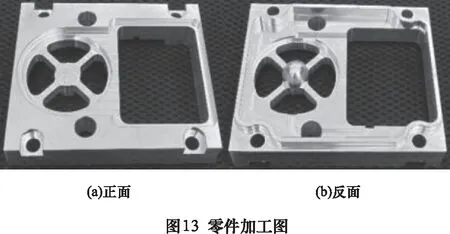

實驗將采用DMG50數控加工中心對零件進行加工實驗,散熱器零件加工實物如圖13所示,使用海克斯康三坐標測量儀對零件進行尺寸精度檢測,檢測結果如表3所示。

表3 尺寸測量 mm

零件在加工過程中,采用一面兩銷的定位方式提

高了零件的位置精度,在第3次裝夾時,夾具的壓板抑制了薄壁向外側變形,第4次裝夾時,夾具的凸臺抑制了薄壁向內側變形,這些對提高零件加工精度起到至關重要的作用。通過尺寸精度測量數據可知零件的加工精度滿足要求,證明該方案在抑制薄壁變形提高加工精度有著顯著的效果。

該零件為批量生產的零件,由于零件需要多次裝夾,在使用傳統工裝板時,定位精度低、裝卸不便且費時費力,延長了零件的加工時間。在使用專用夾具時,只需控制夾具的絲桿即可完成零件的裝卸,省時省力,夾具的銷柱保證了零件每次裝夾的位置精度。零件批量生產時,縮短了生產周期,增加了經濟效益。

6 結語

通過對零件的綜合分析,制定了合理的工藝方案,設計了定位精度高、裝夾方便、能抑制變形的專用夾具,提高了加工精度和效率;使用仿真軟件對零件進行仿真加工實驗,檢驗加工過程的合理性,消除加工中存在的問題,使加工具有可控性。此次研究創新點在于采用了物理仿真與幾何仿真相結合的方式,避免了此前研究僅限于幾何仿真的單一性;并設計了裝夾方便、能抑制變形、定位精度高的專用夾具。