機床加工過程短期能力評估模型及應用研究

黃祖廣 關鵬婷 薛瑞娟 王金江 徐浩莉

(①國家機床質量檢驗監督中心,北京 100102;②中國石油大學(北京)機械與儲運學院,北京 102249;③武漢重型機床集團有限公司,湖北 武漢 430205)

經過多年發展,我國已形成了頗具規模且相對完整的機床工具產業制造體系,具有一定的綜合制造和配套能力,并成功躋身世界機床生產大國之列[1]。伴隨著制造業的不斷進步,機床作為制造業的母機,已被廣泛使用。機床的功能日益增多,用戶對機床加工的產品質量要求也日益提高。現代化企業多是大批量的生產,產品的符合性和生產過程的有效性是企業生產管理的兩個重要方面[2],而過程能力指數則是評估產品符合性的重要指標。過程能力是指工序處于穩定狀態下,在經濟及其他條件允許的范圍內,工序保證產品質量的能力,是一種廣泛應用的產品質量評價工具[3]。

長期能力指數和短期能力指數是過程能力指數的兩大類。其中,短期能力指數都是用短期數據來計算的,并且要求過程處于穩定狀態[4],主要用于:①過程生產的產品是否被驗證與用戶的要求相符合。②一個新過程或歷經新修改的過程,其實際性能是否被驗證與工程參數相符合。進行長期過程能力指數的研究,需要一個過程達到穩定狀態,并且短期的要求也能夠符合。長期過程能力指數,也稱為過程性能指數,是長期過程能力滿足技術要求之程度的一種體現[5]。

國內外機床用戶在機床驗收時除了進行機床性能測試外,還經常要求進行加工過程短期能力評估,即通過加工規定試件對機床的加工性能進行評估,證明機床有能力在規定的置信水平和公差范圍內完成特定的加工任務。在機床的驗收測試期間,冗長的討論和適應過程通常是必要的。然而,這會延遲機床交付給客戶,并導致大量相關的時間和成本支出。因此迫切需要對機床加工過程的短期能力評估方法進行研究,并確定一套行之有效的評估模型。

本文針對機床驗收期間短期能力評估方法缺乏的問題,采用統計過程控制技術,通過分析短期能力評估的要求,提出了一套短期能力評估模型,并運用數控車床加工軸工件的實例來驗證該評估模型的有效性,最終得出結論。

1 短期能力評估的要求

短期能力指數是一種指標,是用于表示過程能力的,多被應用于現代企業中。只有過程能力強,生產出的產品才可能會質量好、可靠性高[6]。短期能力指數與長期能力指數的區別在于:

(1)短期能力指數主要是子組間的變差產生,所以數據要分組,也就是說,采值是進行分組,涉及到子組、子組容量和采值頻次等;而長期能力指數是整體變差的影響,它不考慮采值的過程,可以連續采值也可以間斷采值。

(2)做短期能力評估時,過程要求受控,短期能力指數的評價過程是穩定過程;而長期能力評價過程可以不是穩定的過程。

(3) 短期能力評估的樣本容量是30~50;而長期能力評估的樣本容量是大于或等于100。

(4) 短期能力指數評價的是單批(幾小時或幾天),而長期能力指數評價的是多批(幾周或幾個月)。

根據上述對比分析,可知機床驗收時宜采用短期能力評估方法。短期能力反映了穩態下加工過程本身所表現的最佳性能(分布寬度最小)[7]。隨著短期能力指數的值的增大,生產出來的產品相對于技術標準的公差范圍的離散程度就會減小,從而導致短期能力的提高。反之,若短期能力指數的值減小,生產出來的產品相對公差范圍的離散程度就會增大,從而導致短期能力的降低[8]。所以,短期能力的高低可以根據短期能力指數的大小來判斷。

直接測定法、測定產品法和差錯分析法是短期能力測定的常用方法。其中,直接測定法是為了得到相關參數,對過程中使用的設備裝置等的某些特征直接進行測定的一種方法[9]。例如定期檢查機床的精度。測定產品法是通過測量工序生產出的產品,并根據其變化情況來計算和分析過程能力,例如,對產品質量特性值的測量,不僅能夠得到產品本身的質量情況,也能反映工序質量的變化,并且可以通過產品質量來推測工序質量[10]。差錯分析法是通過分析操作及管理上的差錯來判斷過程能力是否充足,例如,對操作工的能力等“軟件”的測定,往往難于用儀器儀表來測定,但可通過對所有差錯的類型、數量的分析來推測過程能力是否充足[11]。

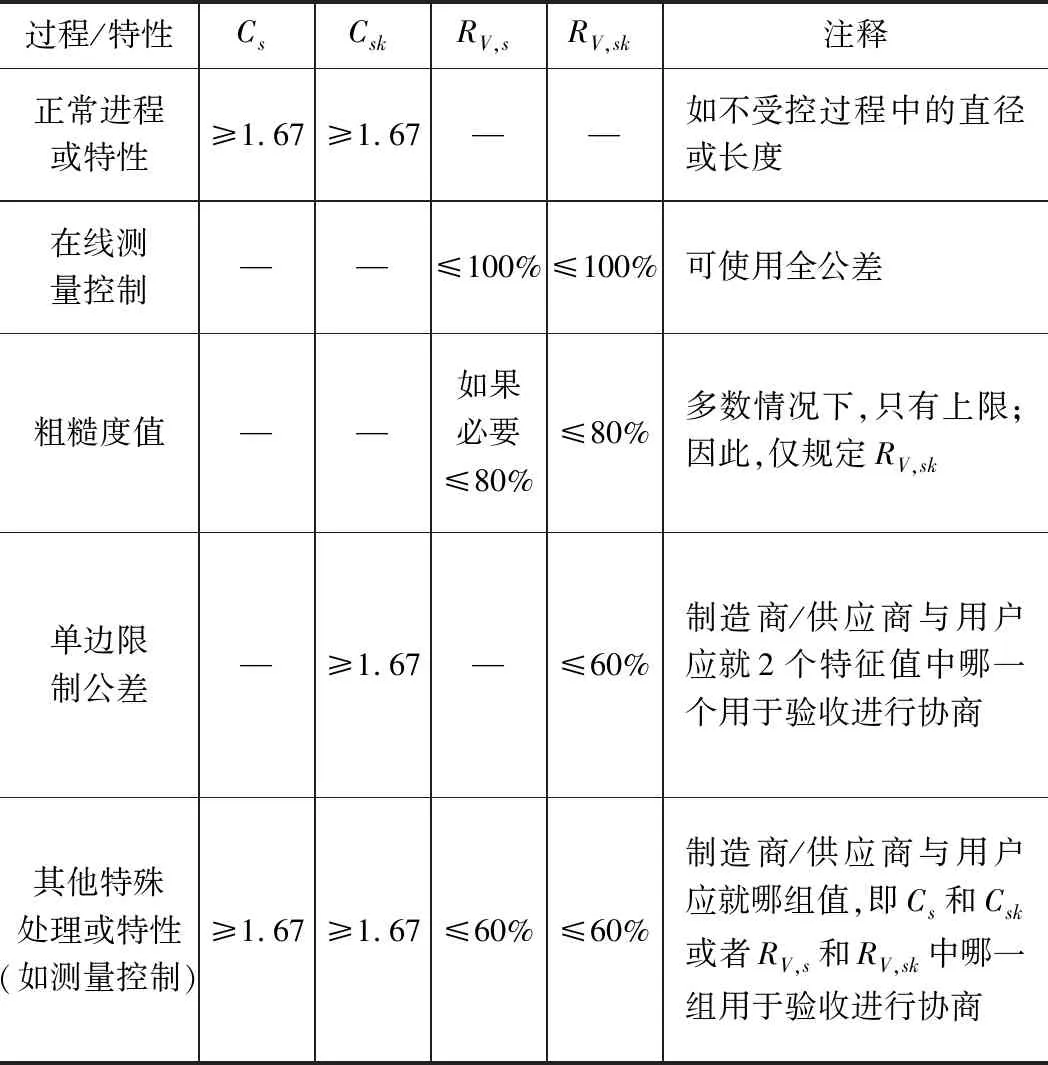

由于本文是針對機床驗收時所進行的短期能力評估,因此,選擇測定產品法作為短期能力評估的方法。在開始測試和評估過程之前,供應商與用戶應就測試計劃達成必要的協議,包括準備測量和分析的試件特性、程序、測試條件以及特性值。由于驗收試驗的目的是證明短期能力而不是長期能力,會受到其他因素影響,因此應確保帶有余量的毛坯件有確定的統一質量,其材料特性和成分不應隨著批量的改變而改變。從經濟和質量兩方面的要求來看,短期能力指數值并非越大越好,而應在1個適當的范圍內取值[12],兼顧技術上的可行性和經濟上的合理性。根據通用的短期能力指數,本文采用表1所示的限值來評價短期能力。

表1 短期能力參數推薦值

在評估短期過程能力之前,需要將過程調整到穩態。首先,應安排預熱程序,以確保短期能力試驗是在機床處于熱穩定情況下進行的。并將加工過程調整到目標值[13],目標值可以等于雙邊公差的中間值或單邊公差零位限制的零。接著開始零部件的生產,由于任何加工方法和周期的變化都會影響加工并導致實際的加工運行狀況失真,因此工件加工應按順序連續進行,不能中斷。

測量結果的精確程度是進行短期性能評估的1個很重要的前提。對于機床的短期能力評估,本文以機床連續加工50個工件作為樣本容量,其中5個工件為1個樣本組,分為10組進行測量評估。根據工件的特性公差,來選擇特定的測量方法、測量設備,以及相應的測量環境來進行測量。確保測量設備和測量工件的溫度與測量環境溫度一致,避免溫度對測量結果的影響。同時,測量設備要有足夠高的分辨力,且測量應在不變和重復的條件下進行。

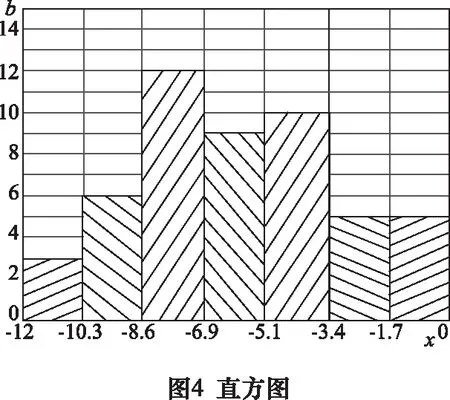

通常情況下,產品質量的特性值服從正態分布,或近似正態分布,所以在正常情況下,測量的數據要求服從正態分布。判斷測量結果是否服從正態分布的方法通常有圖形驗證法,數值驗證法和統計檢驗法。其中,圖形驗證法比較直觀,易于觀察出數據分布,因此本文采用頻率分布直方圖來檢驗所測數據是否呈正態分布,但是需要注意的是數據的分區,對于小樣本數據分區過大或過小畫出來的直方圖可能都會影響效果,可以通過多次試驗幾種分區,選擇其中較好的分區效果,并根據最終的直方圖判斷測量數據是否服從正態分布。

在過程質量處于受控狀態時的質量特性值,其分布始終保持穩定,不隨時間的變化而變化,并且能夠與質量規格的要求相符合[14]。反之,當過程質量處于失控狀態時的質量特性值,其分布特性不再與質量規格的要求相符合,將會發生變化。因此,只有在過程穩定的情況下,進行加工生產工件,并且測量結果符合正態分布時,才能進行短期能力的分析評估。

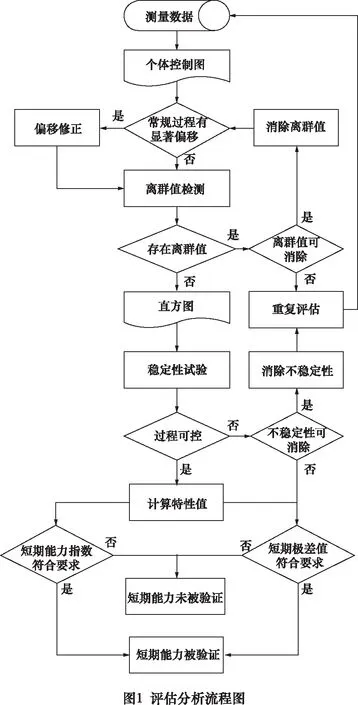

2 評估模型的提出

任何生產過程生產出來的產品,其質量呈現出一定的分散性。當產品的過程能力越強時,產品的質量特性值的分散程度就會越低;反之,當產品的過程能力越弱時,產品的質量特性值的分散程度就會越高[15]。在進行短期能力評估時,不僅要計算短期能力指數,還要分析過程的偏移、離群值、穩定性等。短期能力主要分析流程如圖1所示,測量系統短期能力驗證是對短期能力進行有效評估的先決條件。

2.1 偏移修正

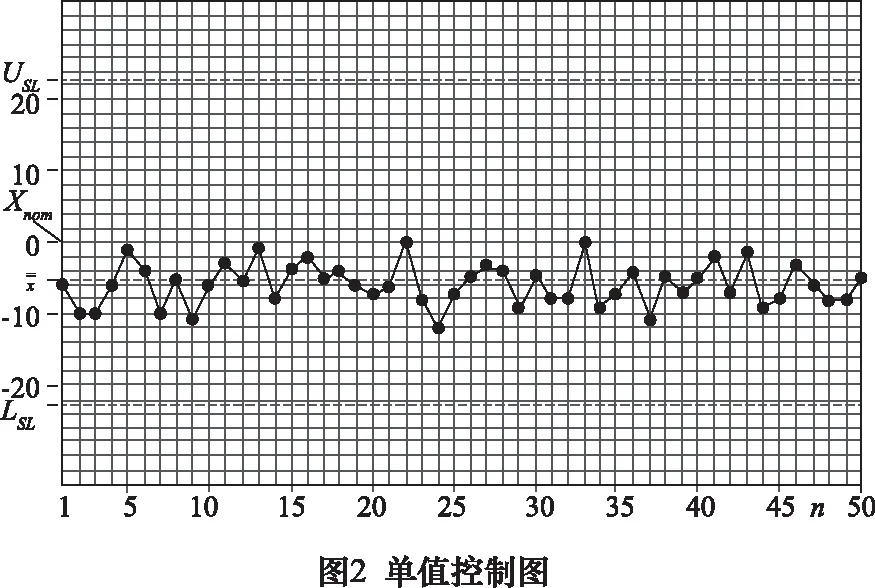

由于外界環境或者其他因素的影響,加工過程中加工的工件,可能會出現一定程度的偏移。在過程能力評估過程中,通常采用單值控制圖來判斷加工的工件質量是否存在顯著偏移。單值控制圖是由控制上線(UCL),中心線和控制下線(LCL)構成。依據統計量的不同,單體控制圖分為均值圖、標準差圖、極差圖和移動極差圖等。由于短期能力指數計算總是使用標準偏差的估計值,因此,在標準偏差計算時由于分組所產生的小偏移可以忽略。然而,如果在偏移很大的情況下,平均值超過了允許的控制范圍,那么就需要進行偏移修正,后續的計算就采用偏移修正后的數據。

修正測量數據采用公式(1)和(2):

xi,T=xi-(i-1)·δXtot,W

(1)

式中:xi,T為第i次偏移修正后的測量值;xi為第i次測量值(未偏移修正);δXtot,W為每個工件的總偏移。

其中,δXtot,W的計算公式如下:

(2)

式中:n是測量工件的總數量,δXtot,T是單值控制圖用于評估測量數據的總偏移。

2.2 離群值的處理

離群值,也稱為逸出值,是指在一組平行測定中,所得到的分析數據中出現的與其他數據相差較遠的個別測定值。產生離群值的原因有以下兩各方面:

(1)一是總體固有變異的極端表現。這種情況下的數據是真實且正常的,這類離群值與其余觀測值屬于同一總體,只不過是在某次實驗中表現的有些極端。

(2)二是因為試驗條件和實驗方法存在偶然性,或者是因為觀測、記錄、計算時產生的失誤,所造成的結果。這種情況下的數據是一種非正常的、錯誤的,這類離群值與其余觀測值不屬于同一總體。

對離群值的處理有一些統計判斷的方法,在GB/T 6379.2-2004和其他參考文獻中描述的離群值試驗中,都是基于試驗結果按高斯正態分布的假設;因此,本方法適用于過程和特性的測量值按正態分布時。如公式(3)和(4)成立,則xmax和/或xmin是離群值:

(3)

(4)

如只有一個離群值存在,可以根據實際情況考慮是排除這個離群值進行運算還是重新進行整個短期能力試驗。在有兩個或更多離群值的情況下,表明過程已明顯處于非控制狀態,應找出原因并重復進行短期能力試驗。

2.3 過程的穩定性

如前所述,在進行短期能力評估時,要確保加工過程處于穩定狀態。因此,要對過程的穩定性進行檢測。首先畫出直方圖,觀察測量值的分布。接著用x-s控制圖來評估加工過程的穩定性。如該組的平均值和標準偏差在控制范圍內(UCL和LCL),例如,全部10個組(j=1~10)都滿足公式(5)至(8)所示的條件,該過程應被認為是穩定的(置信水平:1-α=99%;采樣數n=5):

(5)

(6)

(7)

(8)

另外,如果平均值和標準偏差超出控制范圍,應找出原因并重新進行試驗。如果不穩定性無法改善,則不應再進行短期能力指數計算。在此情況下,應考慮到特性有變化的分布函數,在此情況下,只有短期極差值可作為驗收標準。

2.4 短期能力指數的計算

在確保過程穩定、不存在顯著偏移或進行偏移修正后,并且沒有離群值出現的情況下,便可以進行短期能力評估指數的計算,如公式(9)和(10)所示;若過程處于非穩定狀態,且不穩定性不能消除的情況下,進行短期極差值的計算,如公式(11)和(12)所示,來進行短期能力評估。

短期能力指數:

(9)

有偏移的短期能力指數:

(10)

短期極差值:

(11)

有偏移的短期極差值:

(12)

經過短期能力指數或短期極差值的計算,并與推薦值進行對比,便可以完成對機床加工過程的短期能力評估,確定機床是否可以驗收。

3 實例應用

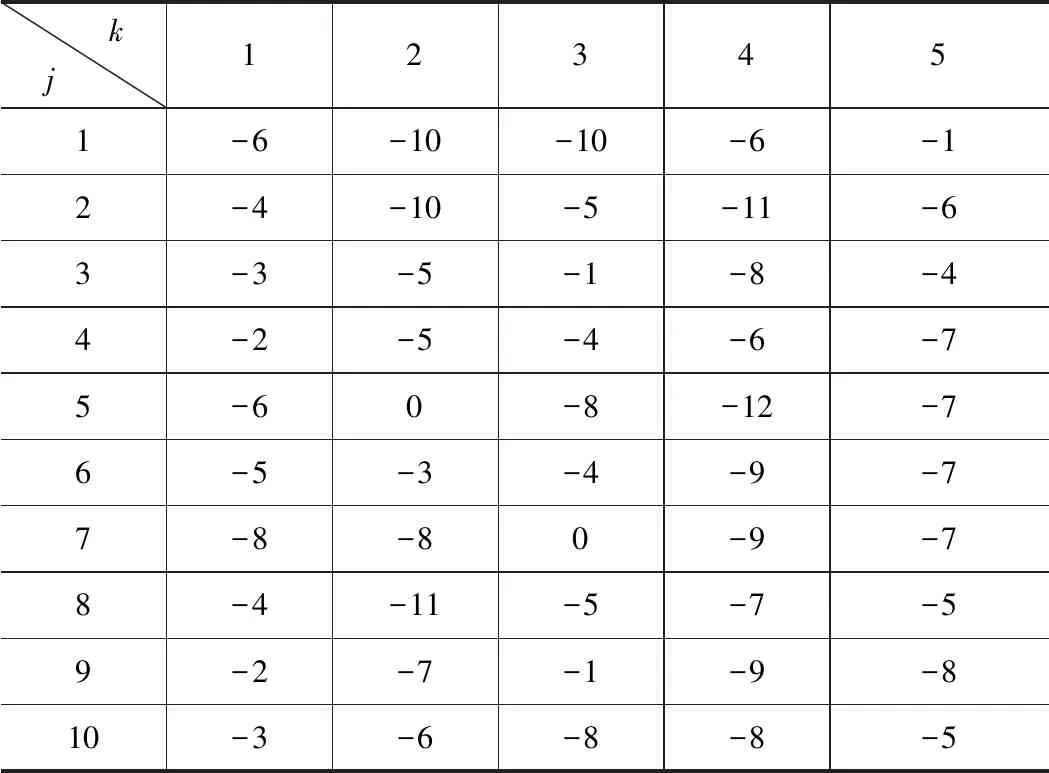

本文以CK51系列數控單柱立式車床為例,根據本文所提出的短期能力評估模型,對其批量加工時的短期能力進行評估。設備所在環境為空調房間,加工過程中無異常負載,期間溫度變化在±3 ℃以內,最大溫度梯度為±2 ℃/h。加工材料為CK45,依據相關標準,加工工件的尺寸上限為56.046 mm,尺寸下限為56.000 mm,公差為46 μm。每個工件的加工時間為4.5 min,共加工50個工件,5個為一組,共10組。總加工時間大約為3.75 h。根據上述試驗條件進行試驗,測量值如表2所示。

表2 試驗測量值xi(包含偏移)

商用統計軟件可提供圖形顯示,單值控制圖如圖2所示、x-s控制圖如圖3所示,直方圖如圖4所示。

圖4中橫坐標為測量值,縱坐標為頻數,50個采樣數值共分為7組,組距約為1.714。

在過程處于穩態情況下,經過相關計算,結合單值控制圖、x-s控制圖和直方圖對加工過程進行短期能力評估,得到短期能力指數計算結果如表3所示。將表3中的計算結果與表1中短期能力參數推薦值進行對比,可知Cs≥Cs,nom與Csk≥Csk,nom均成立,故得出評估結果:該數控機床的短期能力被驗證,驗收通過。

表3 特性值計算結果

經過上述的試驗數據的收集和分析,本文的檢驗方法、檢驗指標的合理性得以驗證,并且此方法具有較強的適用性、通用性和可操作性。

4 結語

本文針對國內機床加工過程短期能力評估程序缺失的情況,對比分析了過程能力評估的不同方法,概述了短期能力評估的要求,在此基礎上,運用統計過程控制技術,提出了一種機床加工過程的短期能力評估模型。并以CK51系列數控單柱立式車床為例,應用本文所提出的短期能力評估模型,對其加工過程的短期能力進行評估,其結果驗證了該評估模型具有較強的適用性、通用性和可操作性。對于推動金屬切削機床的制造驗收技術,使其制造驗收水平符合市場需求具有現實意義。