橡塑隔熱節能材料的應用展望

楊旭林,雷文武,何建忠,薛 婭,王 盼,馮 威

(1.成都大學 機械工程學院,四川 成都 610106;2.無錫嘉德復合材料有限公司,江蘇 江陰 214443)

0 引 言

能源危機和環境污染已成為現代工業面臨的兩大難題,節能工程被譽為繼煤炭、石油、天然氣、電力四大傳統能源之后的“第五能源”[1].第五能源概念的提出,由“向速度要效益”的粗放型發展模式,向“向科技要效益”的綠色、節能、高效、環保的可持續發展模式轉變.在《“十三五”國家戰略性新興產業發展規劃》的21個專欄中,新材料提質和協同應用工程、節能技術裝備發展工程和綠色低碳技術綜合創新示范工程3個專欄均與隔熱節能緊密相關.實現隔熱節能的最主要措施之一就是發展和應用隔熱節能材料[2-3],從而減少熱量損失,節約能源,同時減少污染物排放,改善勞動環境,保證安全清潔生產,提升企業效益.

高分子材料作為新興的基礎材料之一,具有設計靈活、加工便捷、性能可控等優點,在航空航天、能源化工、汽車電氣、基礎設施建設以及醫療衛生等諸多領域逐步替代金屬、木材和陶瓷等傳統材料[4-7].據報道,2017年全球高分子材料的產量為3.48億t,并以每年5%的平均速度增長[8].高分子材料主要有橡膠和塑料兩種形式,橡膠產品生產的主要加工設備為硫化機,包括塑煉、混煉、壓延、壓出、成型以及硫化6個基本工序[9].塑料產品生產的主要加工設備包括注塑機、擠出機和熱壓機等,包括熔融、塑化和成型3個工藝過程[10].無論是橡膠加工過程中的硫化還是塑料加工過程中的塑化,均以熱加工為主,因此,橡塑加工過程中的隔熱節能問題已成為不可忽視的問題之一.隔熱節能材料的特點為導熱系數低,在不同應用領域隔熱節能材料的側重點卻不相同,具體如圖1所示.

圖1 橡塑行業隔熱節能材料在建筑和軍工行業的區別

橡塑隔熱產品生產的節能工作溫度一般在100 ℃~400 ℃之間,其高于建筑領域的工作溫度,低于軍工領域的工作溫度.建筑節能隔熱材料對耐溫性能要求較低,對強度要求也不高,主要要求隔熱材料密度低,阻燃環保[11-12],軍工產品生產中的隔熱材料更側重耐高溫、耐燒蝕性能[13-15].然而,橡塑行業如平板硫化機的隔熱板屬于結構功能一體化材料,既要求具有較高的強度,又要求具有較好的隔熱節能功能[16].目前,針對橡塑隔熱節能材料研究應用才剛起步,有必要梳理總結隔熱節能材料在橡塑產業中的作用、材料種類、隔熱機制、優化機制和發展趨勢,以推動橡塑隔熱節能材料的發展.

1 橡塑隔熱節能材料的種類

1.1 按照材料成分、結構形態分類

按照材料成分,橡塑隔熱節能材料主要分為無機非金屬隔熱材料、有機隔熱材料和金屬隔熱材料三大類.無機隔熱材料主要有天然礦物和合成纖維,如石棉、硅藻土、珍珠巖、海泡石、鈦白粉、玻璃纖維以及陶瓷纖維等[17-18],其優點為耐高溫、價格低、不易腐爛、不易燃燒等,缺點為易吸潮、粉塵大.有機隔熱材料主要有不飽和樹脂、聚氨酯、聚苯乙烯泡沫等[19-20],其優點為保溫隔熱性能好、耐低溫、質輕、吸聲及便于加工等,缺點為阻燃性能差、抗老化能力差、廢棄材料不易降解.金屬隔熱材料主要優點為熱反輻射反射率大、耐溫性能好、機械強度高,缺點為密度大、導熱系數高、實際加工困難,如鋁合金、鎂合金泡沫等[21],因此在橡塑行業應用極少.

按照結構形態,橡塑隔熱節能材料主要分為纖維隔熱材料和粉體隔熱材料[22],常用纖維隔熱材料如玻璃纖維、硅酸鋁纖維、氧化鋯纖維等,其導熱系數相對較低,耐腐蝕性強,尺寸穩定性好.粉體隔熱材料主要是天然礦物,常作為隔熱材料的組分.按照材料微觀結構分為多孔材料和多層材料[23],多孔材料密度低,強度低,導熱系數低;多層材料由一層一層不同的組分相構成,具有隔熱效能好,且可集成其他功能的特點.

1.2 按照橡塑行業的應用歷程分類

以上關于橡塑隔熱材料的分類相互交叉,具有局限性.事實上,第一代橡塑隔熱節能材料完全照搬建筑領域的隔熱節能材料,主要為無機硅酸鹽類板[24],其強度低、吸水性大、粉化嚴重及尺寸穩定性差,常常使用3~6個月就需要更換,且多含石棉等不健康成分,已逐漸被淘汰.第二代橡塑隔熱節能材料為有機樹脂/無機填料/纖維復合材料[25],所用樹脂主要為不飽和樹脂、酚醛樹脂和環氧樹脂,無機填料主要為天然礦物,纖維主要為玻璃纖維.這類隔熱板材具有低導熱(<0.25 W/m.K)、高強度(壓縮強度>80 MPa)、低收縮(線膨脹系數<10-6)、耐高溫(長期工作溫度>200 ℃)、高品質(表面質量為優品級)、超長壽命(服役壽命>1年)、不含石棉成分及安全環保等優點.盡管有機樹脂/無機填料/纖維復合板材為目前橡塑設備服役的主要隔熱材料,但因其由絕緣板衍化而來,故導熱系數偏高,耐溫性不足.

1.3 按照橡塑行業的應用場合分類

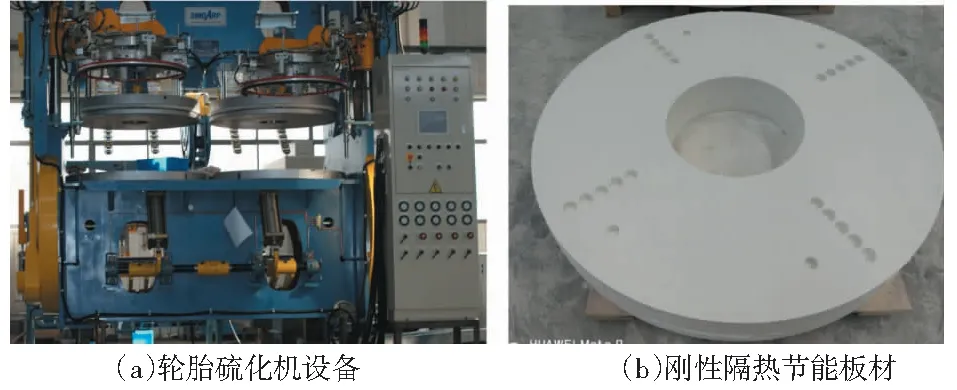

根據橡塑行業的應用情況,主要分為剛性和柔性隔熱節能材料.如圖2(a)所示的剛性隔熱節能材料主要以板材為主,為設備的關鍵零件之一,與設備具有良好的匹配精度.如圖2(b)所示,橡膠硫化機用隔熱板嵌套在上下熱板之中,隨工作板長時間運行,要求其具備高強度、高精度、在使用過程中不膨脹,有良好的尺寸穩定性,并且能夠長期工作的特點.

圖2 剛性隔熱節能板材及應用

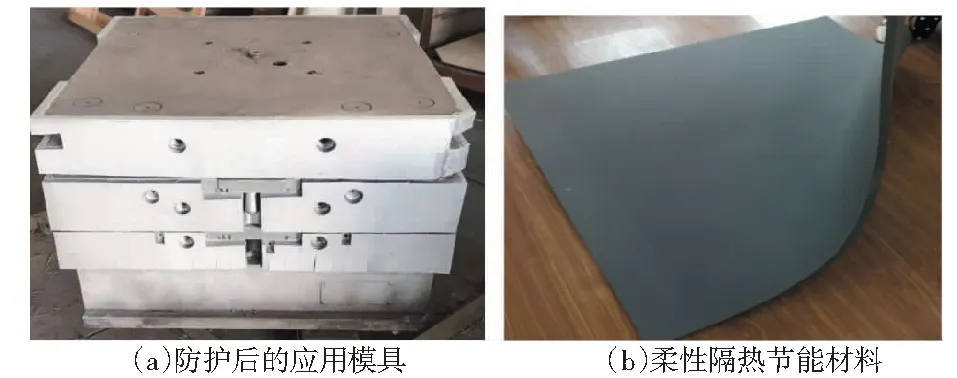

柔性隔熱節能材料通常為片材[26],如圖3(a)所示,要求具有韌性、施工方便的特點,其應用于橡塑設備外部,以避免設備熱量損失,起到隔音減震、改善勞動條件的作用.如圖3(b)所示,在注塑模具外部包覆柔性隔熱材料,以減少設備與環境之間的熱交換,防止工人意外燙傷.

圖3 柔性隔熱節能材料應用模具

2 橡塑隔熱節能材料的作用

橡塑隔熱節能材料的作用主要體現在以下幾個方面.

2.1 穩定產品質量

以輪胎為例,輪胎生產過程中硫化質量的高低直接決定輪胎的使用性能,硫化溫度過高會造成過硫化,而溫度過低會造成欠硫化.為了保證輪胎硫化質量的均勻一致,《GB/T 13579-2008輪胎定型硫化機》標準規定:在溫度穩定后,輪胎硫化機熱板的表面工作溫度波動應當控制在±1.5 ℃以內.剛性隔熱節能板嵌套在硫化機上下熱板中,可有效地保證硫化機熱板溫度的均勻穩定,從而穩定輪胎硫化質量.

2.2 縮短預熱時間

采用TSSJ-2S型雙螺桿注塑機進行聚芳醚類特種高分子材料加工,料斗到噴嘴的溫度依次設置為310 ℃、320 ℃、330 ℃和325 ℃[27],注塑機設備預熱到溫度完全穩定需要4 h,而注射機外部采用柔性隔熱材料防護后,可將預熱時間縮短至2 h.

2.3 延長設備壽命

橡塑設備長時間處于高溫工作環境下,如不對其制熱部分進行隔熱處理,產生的熱傳遞容易引起設備非制熱部分的一系列問題,如電線老化、傳感器失靈、設備表面的防腐涂層脫落等,造成設備故障和運行停滯,縮短其使用壽命.

2.4 提高生產效率

橡塑設備采用隔熱節能材料,設備的預熱、開模冷卻時間縮短,設備故障減少,提高了設備的利用率,從而能提高生產效率.

2.5 降低安全風險

使用隔熱節能材料可以減少設備故障,減小橡塑設備加工與維護過程中的風險.此外,使用隔熱節能材料可避免由于設備外部環境升溫所帶來的起火等意外事故發生.

2.6 改善工作環境

借助隔熱節能材料阻隔設備無組織的熱量排放后,可有效地減少設備與環境之間的熱交換,降低環境溫度.此外,隔熱材料具有減小噪音,減少設備震動等作用,可顯著改善現場工作環境.

2.7 提高環保指數

阻隔熱輻射后,能減少化學物質的揮發或無組織排放.此外,使用節能隔熱材料可達到節約能源的目的,每節約1 kW·h電,相當于節約了0.4 kg標準煤和4 L凈水,同時減少了0.27 kg粉塵、0.99 kg CO2、0.03 kg SO2和0.015 kg NO/NO2等污染物的排放[28].

2.8 提升企業效益

使用隔熱節能材料,可以穩定產品質量、縮短產品加工時間、提高設備利用率以及減小設備故障率等,降低了塑膠生產加工直接成本;通過改善勞動環境,降低安全環保風險又降低了運營維護等間接成本.例如,吉林石化烯烴裂解裝置采用隔熱節能材料后,日均節省天然氣近1.4萬m3,日均節省資金4.6萬元.由此可見,橡塑隔熱節能材料的使用能實質性地提升橡塑企業的經濟效益和社會效益.

3 橡塑隔熱節能材料的導熱機理

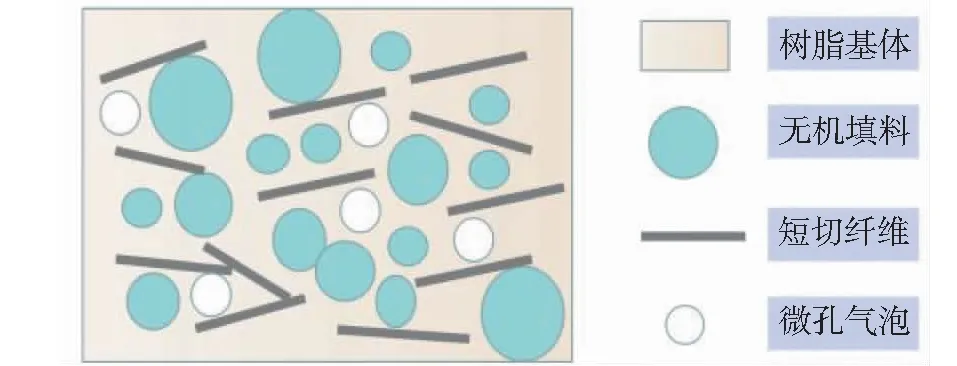

橡塑熱加工過程中的溫差必然伴隨著熱量的傳遞,熱傳遞的方式主要有傳導、對流和輻射.熱傳導主要通過固相介質,由高溫部分向低溫部分傳導; 對流傳熱主要通過氣相或液相介質的宏觀運動進行;輻射傳熱通常無需介質.隔熱節能材料能夠減弱和阻止不必要的熱傳遞,衡量材料隔熱性能優劣的關鍵指標為熱導率的高低.橡塑行業的剛性隔熱板材料由樹脂、填料、微孔、纖維構成,其微觀結構如圖4所示.

圖4 橡塑行業隔熱板材料的基本微觀結構

由圖4可知,橡塑隔熱材料屬于多相體系,存在固相與固相之間的傳熱(λs)、固相與氣相之間的傳熱(λg)、微孔空隙中氣相與氣相之間的對流(λcon)以及氣泡膜之間的輻射(λrad)4種方式.材料的熱導率(λtotal)應為這4部分的總和,如式1所示.

λtotal=λs+λg+λcon+λrad

(1)

式(1)表明,多相隔熱材料的熱導率取決于組分固有的熱物理特性,即各物相組分的導熱系數應當盡可能低.因上式未能體現材料結構對熱導率的貢獻,材料的固相網絡和孔隙結構與其導熱率聯系緊密,微孔隔熱材料中固相和氣相對材料的有效熱導率的貢獻可用公式(2)表示[28-30].

λeffective=(1-p)λs+pλg

(2)

式中,

p為材料的孔隙率;

λs為固相對材料的有效熱導率;

λg為氣相對材料的有效熱導率.

式(2)說明,材料孔隙率越大,即氣相含量增加,固相含量減少,則材料的熱導率降低.這是因為氣體的熱導率遠小于固體的熱導率,因此提高材料的隔熱性能的總體原則是增加材料的微孔含量或降低材料密度.然而,氣體含量增加,空隙中氣相之間的對流增加,如果材料密度太低,開口的微孔含量增加,相當于為氣體提供了傳輸通道,其隔熱效果可能適得其反.此外,材料中氣體含量過大,溫度和壓力將對氣泡膜之間的輻射影響巨大,因此,必須考慮工作溫度對導熱系數的影響.多相多孔隔熱材料的有效熱導率可進一步用非耦合模型的公式表達如下[31].

λeffective=(1-p)λs+pλg+16nδT3/3K

(3)

式中,

n為折射率;

4.統計學處理: 采用SPSS 13.0軟件進行統計學分析,數據采用率表示,組間進行χ2檢驗,以P<0.05為差異有統計學意義。

δ為斯蒂芬-波茲曼常數,5.67×10-8W/(m2K4);

T為材料工作時的熱力學溫度,/℃;

K為消光系數;其他同上.

式(3)表明,輻射產生的導熱率與工作時的熱力學溫度(T)呈三次方關系.因此,對于多相多孔隔熱材料,高溫下輻射是影響熱導率的主要因素,而常溫下輻射則轉化為次要因素.

通過式(1)~(3)可知,材料的隔熱性能與物相自身的熱物理特性、材料微觀組織結構、工作溫度和壓力等密切相關.

4 橡塑隔熱節能材料的優化機制

鑒于橡塑隔熱節能材料通常在高溫高壓下工作,需要有較高的壓縮強度、彎曲強度和良好的尺寸穩定性,降低材料密度實現絕熱的同時勢必會帶來機械強度的下降[32],耐溫力學等結構性能與隔熱節能功能之間存在矛盾,因此,在進行橡塑隔熱材料的優化設計時,各因素間應當系統考慮.材料制備所選組分的種類直接影響著固相之間的熱傳遞,這就要求優選低導熱系數的原料,重點考慮樹脂、填料和纖維,且原料組分自身在宏觀上應具有低密度,在微觀上應具有泡孔結構.

從樹脂基體出發,目前橡塑隔熱材料的基體是以不飽和樹脂為主的熱固性樹脂,一方面,可進一步提高不飽和樹脂的耐溫等級,避免其分解老化碳化,從而阻礙基體樹脂因分解產生的導熱通道;也可采用其他耐溫性能更佳的樹脂基體,如聚氨酯、酚醛樹脂、環氧等[33].另一方面,從高分子結構出發,熱固性樹脂固化后為三維網絡結構,分子內部形成導通傳熱,而熱塑性高分子為線性毛線團的聚集態結構,分子內部存在的自由體積可阻礙傳熱.所以,在諸如不飽和樹脂中,可適當提高熱塑性增韌劑的用量,增加其傳熱障礙,同時起到增韌作用[34].此外,鑒于熱塑性高分子的導熱系數顯著低于熱固性高分子,可考慮嘗試熱塑性高分子如聚醚酰亞胺、聚酰亞胺、聚偏氟乙烯等為基體的隔熱材料[35-37].

從增強纖維出發,目前所用的玻纖主要是為了提高隔熱節能材料的強度,其導熱率遠高于空氣.Gibosen等[38]證明在密度相同的情況下,導熱系數隨纖維直徑的減小呈下降趨勢.對于同種纖維,當密度相近時,纖維長度越短,纖維之間的接觸點增多,使熱量通過纖維的路徑曲折,熱阻增大;而纖維直徑越小,纖維之間的孔隙尺寸越小,基于對流和輻射的傳熱受到限制.此外,在室溫下,水的導熱率是空氣的23倍,纖維吸潮后導熱系數會明顯提高,即隔熱性能會顯著降低.因此,可考慮采用有機硅類疏水劑對纖維進行疏水處理,減少由于水汽對流而產生的干擾,增加纖維與樹脂的界面強度.還可考慮導熱系數更低的其他纖維作為增強體,如高分子纖維、木質纖維等.

就無機填料而言,目前所用的天然礦物多含微孔結構,其導熱系數低,疏松多孔的特性使其容易吸濕,同纖維一樣需考慮進行疏水處理.此外,填料的粒徑越小(如納米填料),顆粒之間晶格聲子運動被切斷,材料內部會形成無窮長的路徑,以此來增加傳熱阻礙.根據分子運動和碰撞理論的氣相傳熱原理,當材料內部的孔徑小于N2和O2的自由行程(70 nm)后,氣體分子的對流傳熱被抑制,納米級的氣孔形成“無窮多遮熱板”,從而具有更低的熱導率.因此,實際中可考慮多元多尺寸填料的混用,增加填料之間的傳熱障礙;還可考慮增設高折光性和高光活性的填料,如納米二氧化鈦,利用其擁有無窮多的反射面,可將其他部位輻射過來的熱量進行反射,從而減小熱輻射.

除了重點考慮優選合成組分外,在進行各組分復合時,可進一步考慮材料的微觀結構.具體可從材料宏觀結構設計出發,在保證強度和耐溫等結構性能的前提下,加入物理或化學發泡劑,增加材料內部的氣相含量.也可根據實際應用需求,進行多層材料的設計,如考慮三明治結構,蜂窩夾層結構等[39].

5 結 語

鑒于橡塑制品的產量增長和節能工程的政策紅利,隔熱節能材料在橡塑行業應用日益廣泛.目前,橡塑隔熱節能材料的研究應用仍處在初級嘗試階段,未來可重點研究的方向主要有:

1)建立橡塑隔熱節能材料的產品標準.目前,絕熱節能行業產品標準和設計、施工標準共計108個,但無針對橡塑隔熱節能產品的標準,建立橡塑行業隔熱節能材料產品的相關標準將很有必要.

2)統一隔熱節能材料的導熱系數檢測標準.導熱率作為隔熱材料的關鍵指標,目前使用的測試標準有8個,因不同機構和企業采用的標準不同,測試結果也無可比較性.建議采用《GB/T 10294-2008 防護熱板法》標準進行橡塑隔熱材料熱導率的測試和評價,其更貼合橡塑行業隔熱節能材料的實際應用場合.

3)完善橡塑行業隔熱材料的理論與預測模型.橡塑行業隔熱材料的工作溫度一般在100 ℃~400 ℃之間,常溫下低的導熱系數是隔熱材料的基本條件,但材料在高溫下具有低的導熱系數則難以保證,建立傳熱模型,預測材料在100 ℃~400 ℃的熱導率是下一步重要的研究方向.

4)完善橡塑行業隔熱節能材料的優化機制.開展基礎研究,建立隔熱節能材料“合成組分—復合結構—宏觀性能”之間的基本演變規律.

5)研發橡塑行業新一代高性能隔熱節能材料.隨著特種橡膠、耐高溫樹脂等新一代高分子材料的加工需求,目前的剛性隔熱板已經面臨耐溫等級不夠,導熱系數偏高等問題,研發集耐高溫、高強度、低導熱以及隔音降噪于一體的新一代高性能橡塑隔熱節能材料變得非常迫切.