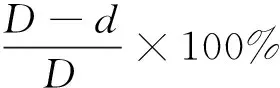

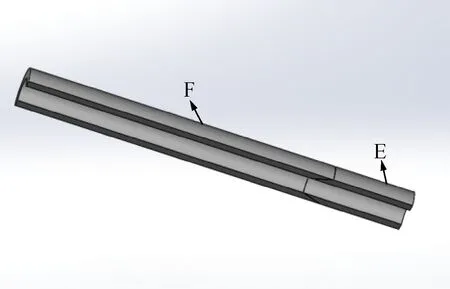

環形微孔中鋼針縮進量對中空纖維中空度和擠出脹大的影響*

楊崇倡 王佳林 馮 培, 2 湯文斌

1. 東華大學機械工程學院,上海201620;2. 浙江恒瀾科技有限公司,浙江 杭州310000

中空纖維是一類沿其軸向呈管式空腔狀的異形纖維[1],空腔內的空氣賦予異形纖維質輕、保溫、高壓縮回彈性、高蓬松性等特點。目前,中空纖維主要采用圓弧狹縫式噴絲板,經熔融紡絲或濕法紡絲工藝紡制而成。具有“C”字形和“品”字形微孔的圓弧狹縫式噴絲板的使用效果良好[2]。

中空纖維的中空度一般為15%,影響其中空度的關鍵因素包括微孔的結構與尺寸,紡絲溫度和冷卻條件等[3]。當圓弧狹縫式噴絲板的狹縫寬度較小時,聚合物熔體的擠出膨脹量小,成形中空纖維的管壁薄且空腔不能閉合[4];狹縫寬度較大時,聚合物熔體擠出量大,成形中空纖維的空腔小。因此,需對現有中空纖維的紡絲工藝和相關裝置進行改進,以制備能滿足使用需求的中空纖維。于俊榮等[5]采用圓形微孔內置同軸圓形鋼針的紡絲組件,加工出橫截面為環形、中空度較大的中空纖維。該研究指出,在這一紡絲組件中,中空纖維的中空度隨鋼針縮進量的不同而發生變化。聚合物熔體離開圓弧狹縫式噴絲板后的擠出脹大比和中空纖維的中空度主要受噴絲微孔通道中聚合物熔體的黏性﹑彈性回復性及其流動狀態的影響。鋼針縮進量不同,熔體在微孔內的速度場、彈性回復性等流動特征則不同。

本文將利用Polyflow軟件對聚合物熔體在圓弧狹縫式噴絲板微孔通道中的流動特征進行數值模擬,討論熔體在微孔通道內的速度變化、擠出脹大反應及中空度變化趨勢與鋼針縮進量的關系,分析不同的鋼針縮進量對環形或圓形微孔通道中聚合物熔體流速的影響,為今后能精確控制中空纖維的中空度提供參考。

1 微孔內熔體流動特征的數值模擬

國內外關于中空纖維的計算模擬成果頗豐,Ziabicki等[6-7]、Kase等[8]提出了紡絲過程中熔體流動的基本動量、連續、能量平衡三大控制方程。Freeman等[9]基于中空纖維紡絲動力學方程,研究了熔體在噴絲板微孔附近的流動情況。Oh等[10-11]通過有限元分析法建立了丙綸中空纖維熔融紡的動力學模型。但以橫截面為環形的中空纖維為分析對象的模擬研究較少,鋼針縮進量不同、環形微孔和圓形微孔通道同時存在時,熔體流動狀態的模擬計算更少。本文將通過Polyflow數值模擬,分析鋼針縮進量h不同時,各微孔通道內熔體的流動狀態及所制備中空纖維的中空度,并與試驗結果進行對比,驗證模擬結果的準確性和模擬方法的可靠性。

1.1 理論模型的建立

鑒于熔體流動的復雜性和準確計量的難度,本文對熔體在圓弧狹縫式噴絲板微孔中的流動做如下假定[12]以簡化模擬計算過程。

1) 紡絲組件中的熔體,黏度較大,雷諾數較小,呈等溫平穩層流動。

2) 熔體為不可壓縮非牛頓流體,其流動狀態為蠕動流,流速較慢,流體的溫度和壓力與其密度相關性較低,流體所受重力與慣性力忽略不計。

3) 熔體與微孔通道的壁面不產生滑移,其流動控制方程如式(1)~式(3)。

連續方程: ?V=0

(1)

(2)

(3)

式中: ?——微分算子;

V——流體速度矢量,m/s;

ρ——流體密度,kg/m3;

τ——應力張量,Pa;

p——壓強,Pa;

T——流體溫度,℃;

Cp——定容比熱容,J/(kg·K);

q1——導熱通量向量。

熔體在微孔通道內流動時的剪切速率較低,其運動特性符合Bird-Carreau本構模型[式(4)]。

(4)

式中:η∞——剪切速率無窮大時的極限剪切黏度,Pa·s;

η0——零剪切黏度,Pa·s;

λ——特征松弛時間,s;

n——非牛頓指數;

γ——空氣密度,kg/m3。

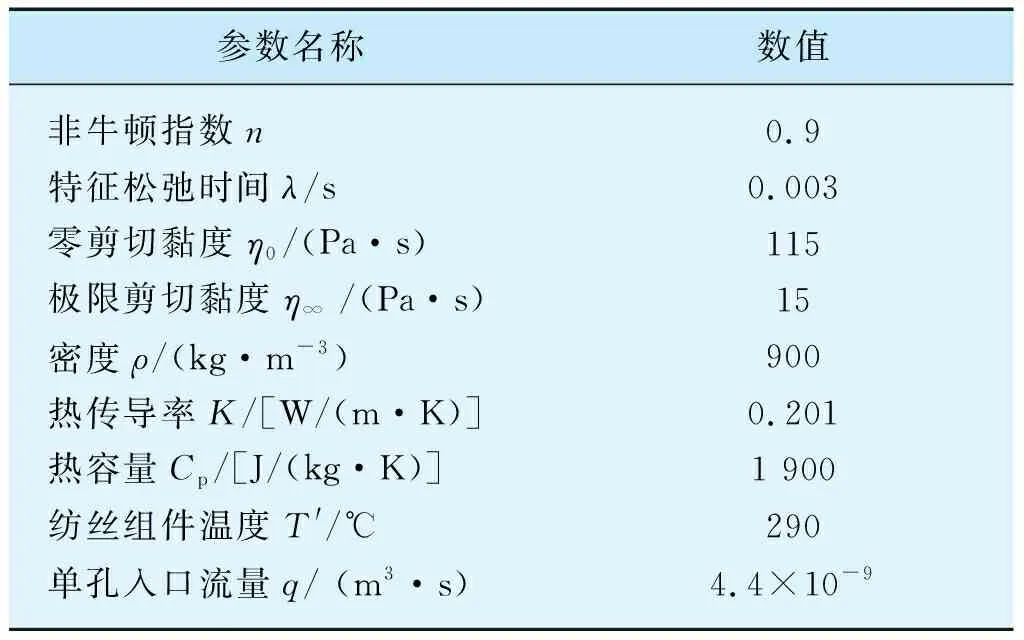

本文以聚丙烯切片為紡絲原料,其熔融態的性能參數及模擬計算中的參數設置列于表1[13],鋼針縮進量h分別設定為0.00、0.05、0.10、0.15和0.20 mm 5種。

表1 聚丙烯熔體的性能參數和模擬參數設置

1.2 幾何模型

模擬中,首先根據聚丙烯切片的特性和試驗條件設置模型的參數和邊界條件,然后建立幾何模型,最后采用有限元分析法得出聚丙烯熔體的非等溫黏彈數值模擬結果,分析h不同時,聚丙烯熔體的形貌和流動特征,如流速分布、擠出脹大比及中空度等。

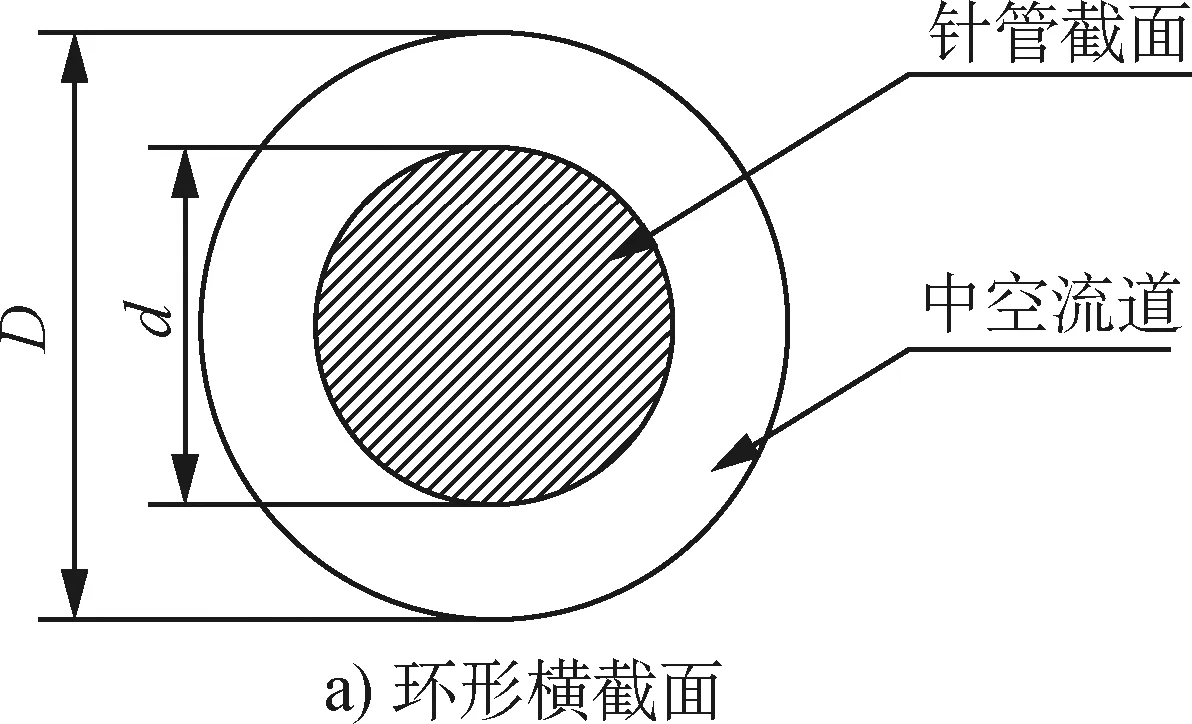

熔體的流道模型如圖2所示。熔體在這一微孔通道內的流動主要分為A﹑B和C 3段:A段熔體在環形流道內的流動;B段熔體失去鋼針壁面束縛后在圓形流道內的流動;C段紡絲細流離開噴絲孔向外擠出并凝固成中空纖維。

圖2 熔體流動通道模型

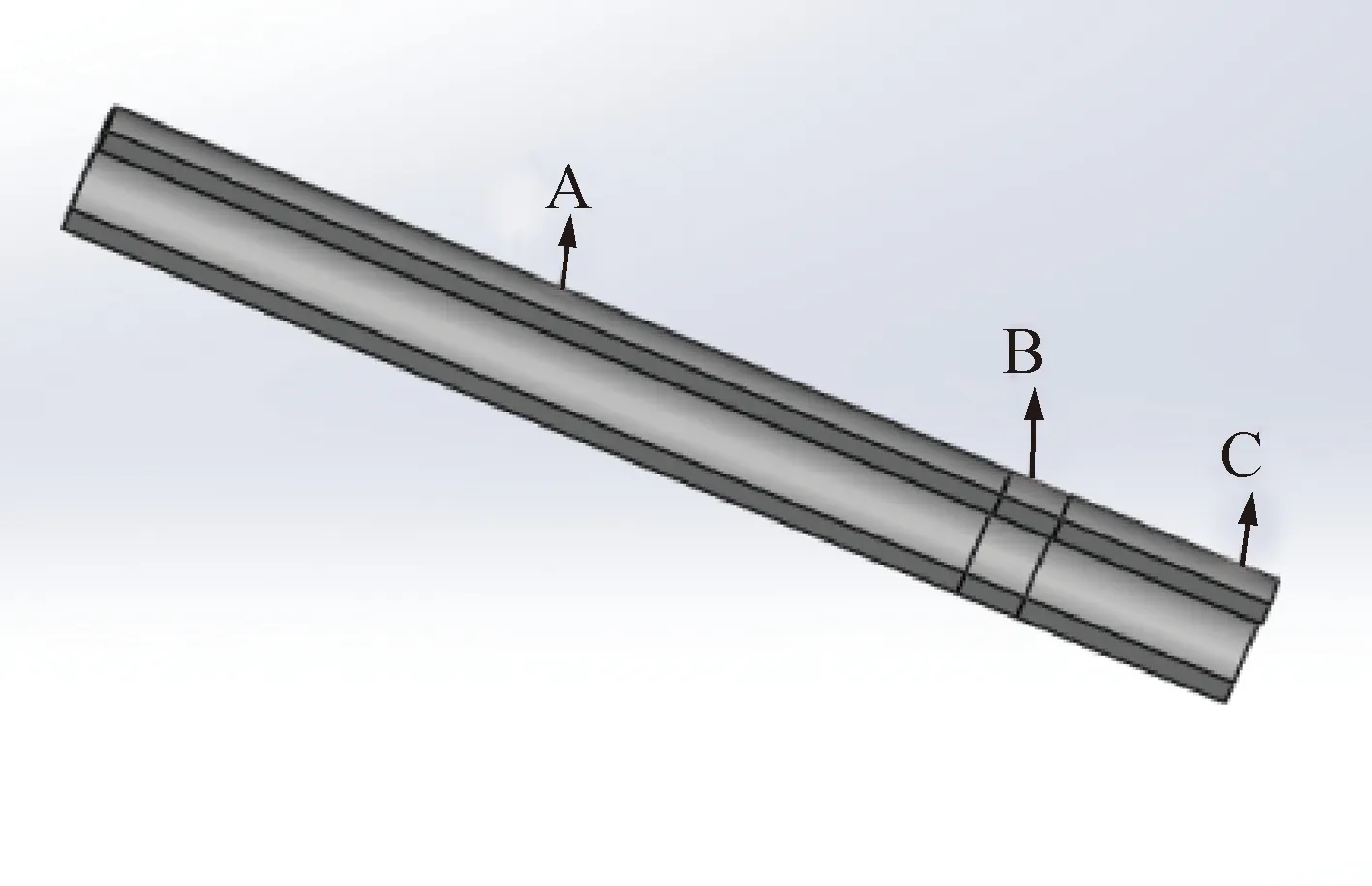

為簡化模型并減少計算時間,本文將B段分成兩部分,然后分別組合到環形流段A和擠出段C中,從而將A、B、C段通道模型簡化為壁面段F和自由段E兩段模型(圖3)。

圖3 熔體流動通道的簡化模型

利用Polyflow軟件模擬得到熔體流動通道網格劃分和邊界劃分模型(圖4)。

1.3 邊界條件設置

1)入口面:熔體在微孔入口處的流量q=4.4×10-9m3/s,溫度為290 ℃。

2)壁面:熔體和紡絲組件內壁面不產生滑移現象,即法向速度和切向速度均為零,紡絲溫度為290 ℃。

3)自由面:熔體的法向速度、法向應力與切向應力均為零。設置熱對流交換,微孔外自由面的溫度為20 ℃的冷卻風溫度,內自由面溫度為290 ℃。

4)出口面:熔體受壓離開噴絲板后其慣性力及重力忽略不計,流體的法向應力與切向應力均為零。

2 數值模擬結果分析

2.1 速度分布

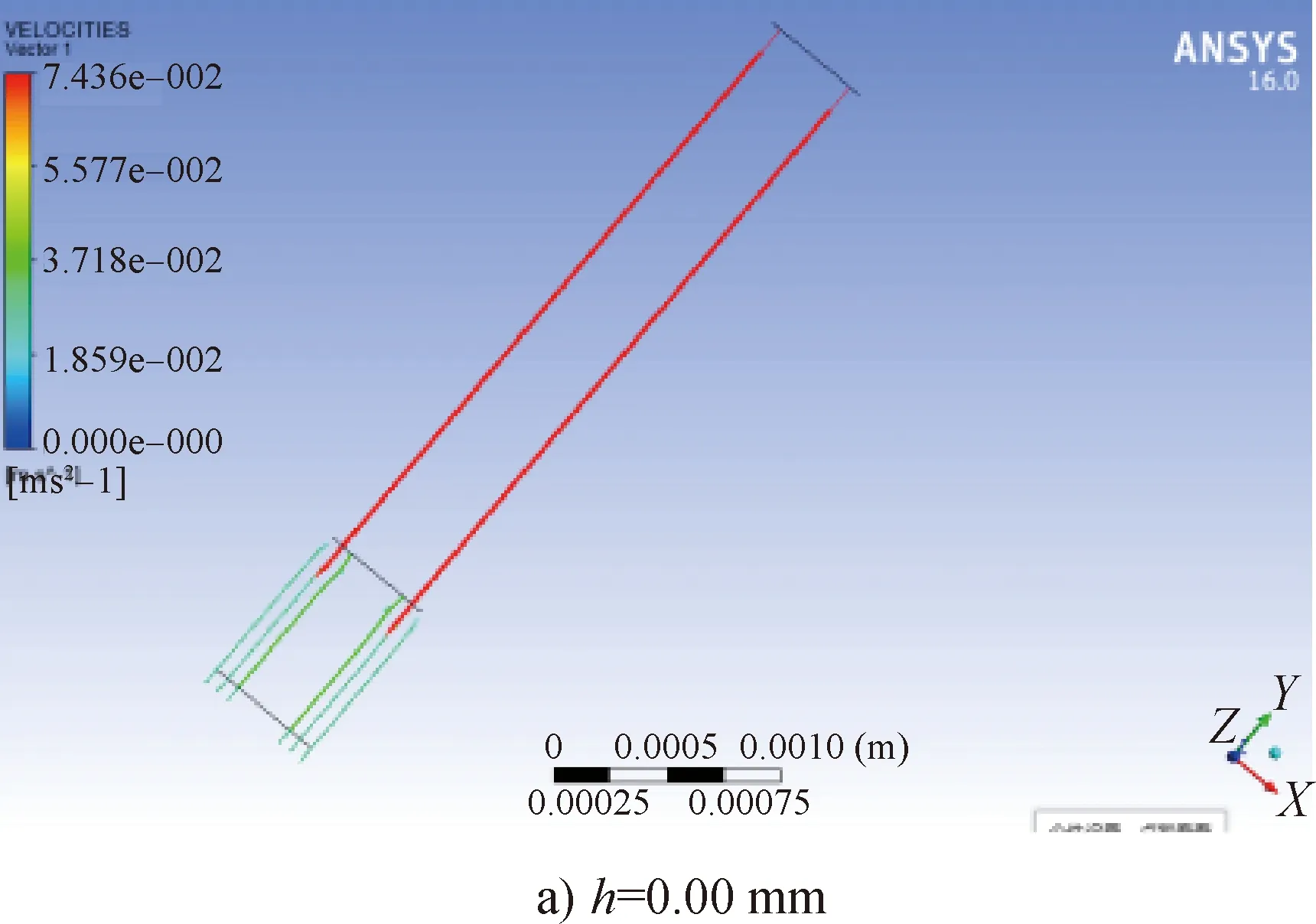

熔體從圓形微孔擠出的過程中與孔壁面不產生滑移,擠出后產生的脹大現象是微孔內熔體流速分布變化的主要原因,主要表現在熔體徑向流速的變化。鋼針縮進量不同時,熔體在流道內的流動速度模擬云圖如圖5所示。

可以看出,熔體在微孔內的流速最大,且h=0.00 mm時的流速遠大于h≠0.00 mm時的流速(最大值為0.074 3 m/s)。熔體在擠出段的速度(位于左下方)是法向流速和切向流速的疊加,從而使熔體發生脹大。熔體擠出微孔后便失去了紡絲組件壁面的束縛。

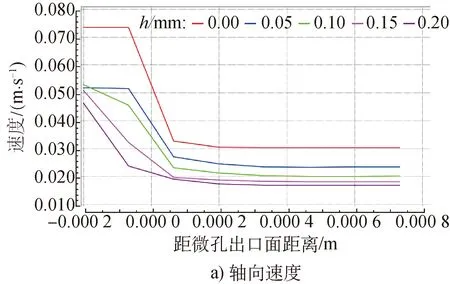

擠出熔體的軸向和徑向的流速分布折線圖分別如圖6所示。其中,橫軸零點處為熔體離開微孔時的出口面,折線圖橫軸數據表示熔體距出口面的距離。

由圖6 a)可知,在距出口面0.20 mm的范圍內,熔體的流速變化趨勢基本一致,與鋼針縮進量無關,但熔體的流速隨h的增大而減小。h為0.00和0.05 mm時,熔體在微孔流道內流速穩定,當熔體從微孔的圓環段流入圓形段后,其流速迅速減小。當h>0.05 mm時,熔體速度緩慢減小,速度穩定區消失。

由圖6 b)可知,當h=0.00 mm,即微孔截面形狀為單一圓環時,聚丙烯熔體在孔內的徑向流速為0.000,說明微孔內的熔體不存在徑向運動。熔體在接近微孔出口面時流速開始為負,說明熔體存在向外脹大的趨勢,當熔體擠出微孔后,其徑向流速逐漸增大然后減小為0.000。

當h≠0.00 mm時,熔體從環形微孔段進入圓形段微孔后,其徑向流速迅速加快,說明熔體向微孔中心的脹大反應加快。當熔體接近出口面時,其徑向流速又快速回落為0.000,說明在接近出口面時,熔體的脹大反應結束。當熔體擠出微孔后,其徑向流速向坐標負方向迅速增加,然后又逐漸減小。由動量方程可知,熔體在擠出微孔后的流速由切向速度和法向速度組成。因熔體在微孔內流動時其內部分子鏈發生了較明顯的取向,但在擠出后失去微孔壁面的約束,分子鏈又發生解取向,導致熔體發生回彈,所以,在離開出口面的一段時間后,熔體的徑向流速先向負方向快速增加,然后回落,徑向流動趨于停止。之后,熔體的流動主要表現為軸向流動,纖維的直徑將不再發生變化。

2.2 鋼針縮進量對熔體擠出脹大比的影響

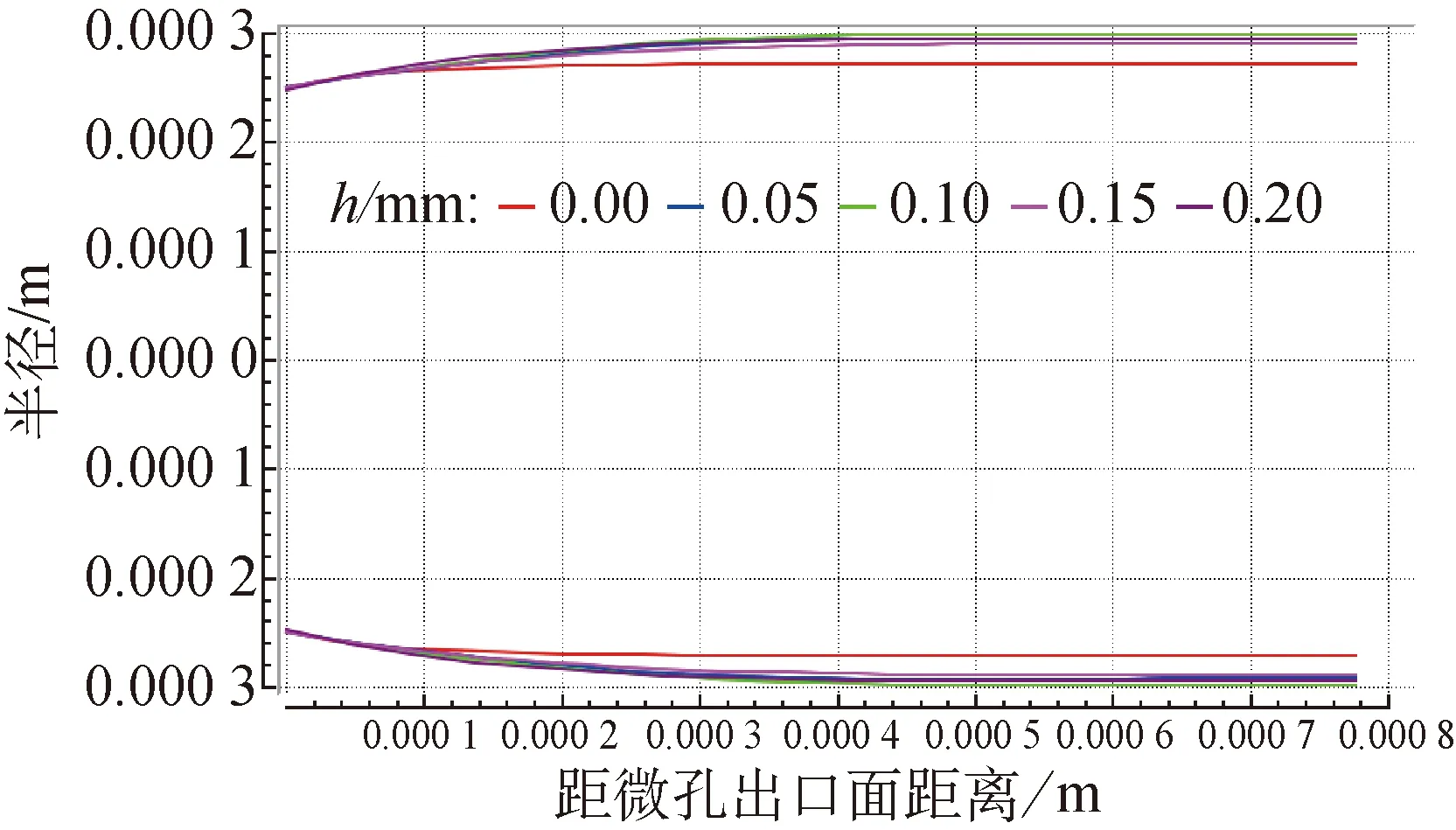

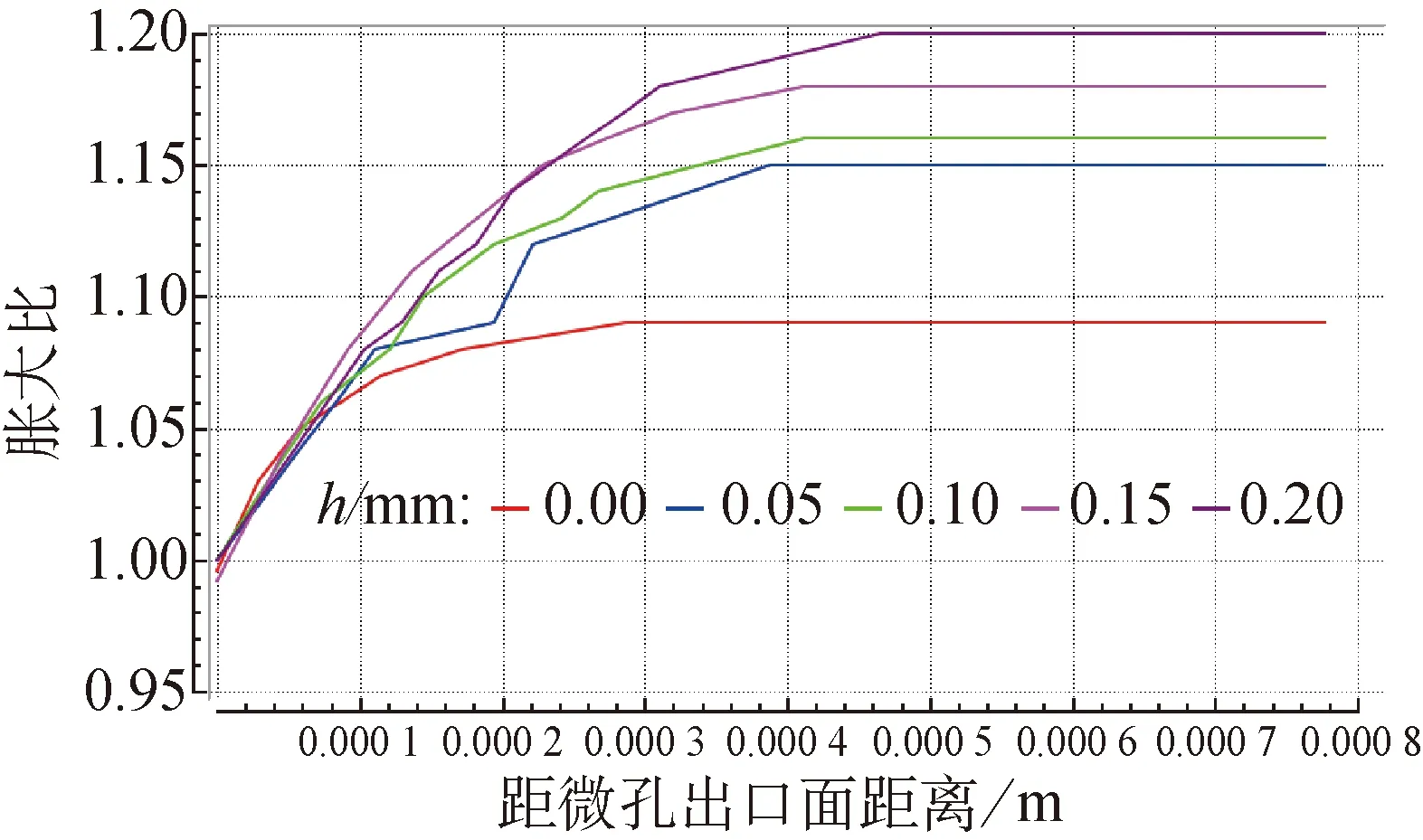

熔體擠出脹大比為擠出絲條的最大截面積與噴絲微孔截面積之比。鋼針縮進量h不同時,熔體離開微孔出口面后的半徑變化和擠出脹大比折線圖分別如圖7和圖8所示。

圖7 熔體擠出段半徑變化圖

圖8 熔體擠出脹大比變化折線圖

從圖7可發現,鋼針縮進量對熔體的擠出脹大比無明顯影響。當h=0.00 mm時,纖維直徑約為0.56 mm,h≠0.00 mm時,纖維直徑約為0.60 mm,二者差別不明顯。由圖8可知,熔體的擠出脹大比隨h的增大從1.05增至1.20。根據擠出脹大原理分析得,h=0.00時,環形微孔內熔體的松弛時間較長,自身應力在與微孔壁面接觸時得以釋放,其回彈形變能減小,故擠出后的脹大反應較小,h=0.05 mm時次之。總體而言,聚丙烯熔體在微孔中的擠出脹大比處于合適的范圍(1.00~1.35)內[15]。

2.3 鋼針縮進量對中空度的影響

鋼針縮進量不同,擠出微孔后熔體中空部分的起點不同,由其截面變化圖(圖9)可知,隨著h的增加,微孔內熔體的脹大現象趨于明顯,其中空直徑逐漸減小。h=0.05 mm時微孔內熔體的空心直徑為0.0125 cm,是h=0.20 mm時的6倍。當熔體離開微孔的出口面后紡制而成的初生中空纖維的空心直徑隨鋼針縮進量的增加而逐漸減小。距微孔出口面的0.40 mm處,初生中空纖維的空心直徑趨于穩定。h=0.00 mm時,初生中空纖維的空心直徑脹大后基本能回復到剛離開微孔出口面時的半徑值。與h=0.00時紡制的初生纖維相比,h=0.05 mm時初生中空纖維的空心直徑有所回落,但在距出口面0.20 mm后,其空心直徑出現反超,距出口面0.40 mm后,其空心直徑超過鋼針直徑,達0.17 mm。

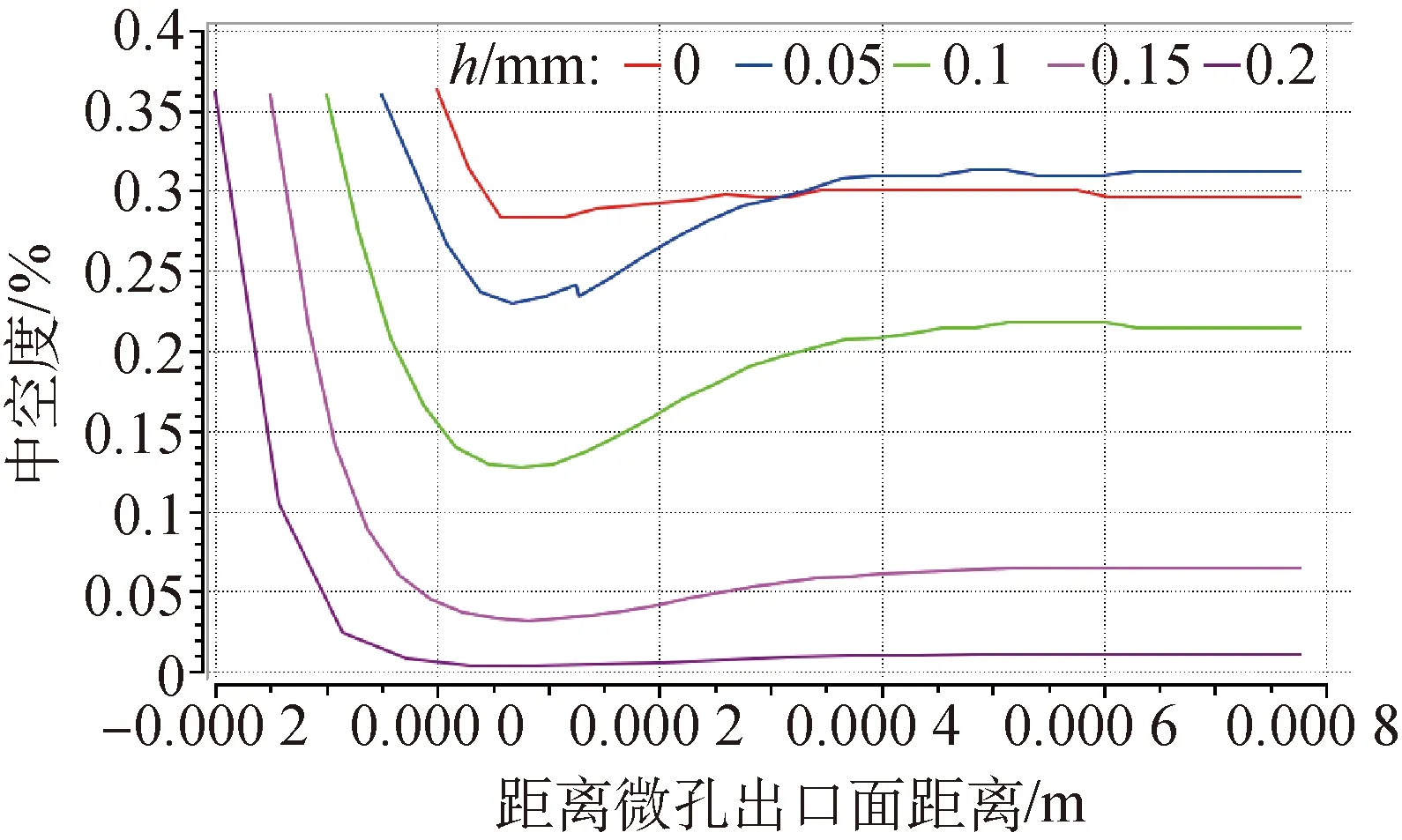

根據聚丙烯熔體離開微孔出口面后的截面變化(圖7)和圖9熔體擠出前后空心直徑的變化,計算并繪制了中空度的變化曲線(圖10)。由圖10可知,鋼針縮進量不同時,熔體或初生中空纖維的中空度變化趨勢與熔體離開微孔出口面前后的截面變化趨勢相同。隨著h的增加,環形微孔通道內聚丙烯熔體的中空度從37%逐漸降低。聚丙烯熔體擠出成為初生中空纖維后,其中空度開始變大。通過對比h=0.00 mm和h=0.05 mm時中空度的變化發現:環形微孔流道內熔體的中空度受h的影響,h越大,熔體的中空度越小;熔體離開噴絲微孔成為初生中空纖維后,h=0.05 mm微孔內制備的初生中空纖維的中空度開始快速增大,最后大于h=0.00 mm時紡制的初生中空纖維的中空度。這是由于熔體從h=0.05 mm的微孔中擠出后僅失去了孔壁面的束縛,開始脹大,其中空度增大,而從h=0.00 mm的微孔內擠出后,熔體同時失去孔壁和鋼針內外兩個壁面的束縛,其脹大反應在這兩個方向相互抵消,故擠出后熔體的中空度變化并不明顯。

圖10 中空度的變化折線圖

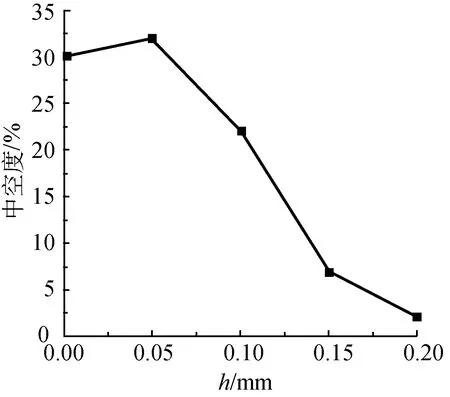

通過數值模擬,分析在圓形微孔內同軸圓形鋼針的進縮量不同時所紡制的中空纖維的中空度變化(圖11)。結果表明:當h=0.05 mm時,可制備中空度最大(32%)的中空纖維;當h>0.20 mm時,中空纖維的中空度最小(2%)。

圖11 中空纖維的中空度隨h變化的折線圖

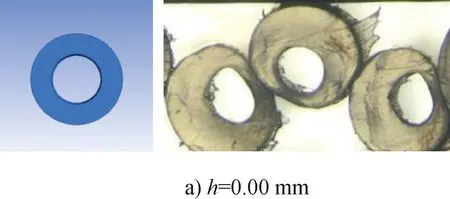

3 數值模擬結果驗證

設計加工圓弧狹縫式噴絲板,在鋼針縮進量h分別為0.00、0.05、0.10、0.15和0.20 mm的噴絲板中紡制中空纖維,觀察各中空纖維試樣的截面形狀,并與模擬計算結果進行對比(圖12),驗證本文數值模擬方法的合理性和可靠性。

從圖12可以看出,試驗紡制的各中空纖維的截面形狀不盡相同,這是由于紡絲組件內部的熔體壓力、熔體流速和溫度不均勻導致。對比模擬計算結果發現,試驗所得到中空纖維的截面形狀與模擬結果基本吻合,說明本文所建立的模擬方法具有一定的合理性和可靠性。

4 結論

(1)聚丙烯熔體在微孔內部具有最大流速,且h=0.00 mm時的流速遠大于h≠0.00 mm時的流速。聚丙烯熔體的流速隨h的增大而減小。當熔體從微孔的圓環段流入圓形段后,其流速迅速減小。

(2)鋼針縮進量不同時,熔體或初生中空纖維的中空度變化趨勢與熔體離開微孔出口面前后的截面變化趨勢相同。中空纖維的中空度在鋼針進縮量為0.05 mm時可達最大,為37%,之后隨h的增大而減小。h=0.20 mm時,中空纖維的中空度基本消失,說明鋼針縮進量在0.00~0.20 mm時,可采用圓形微孔內置同軸圓形鋼針的微孔結構成功紡制中空度不同的中空纖維。