嚴酷工況下高速鐵路電子設備封裝用新型復合釬料的研究

汪金輝,張 寧,儲 杰,姚佳文,周凡哲

(徐州工程學院電工程學院 江蘇 徐州 221018)

1 引言

高速鐵路是一個高技術集中的大系統,以計算機系統依托的微電子設備的高可靠性對高鐵的安全運行有著至關重要的影響。在電子產品生產過程中,釬焊的主要作用就是起微小的電子元器件和電路基底板的連接作用。電子產品快速地更新換代,不斷朝著高質量、小型化方向靠攏,使電子封裝技術要求越來越高[1]。研究表明,微焊點在電流密度較大、溫度較高的情況下使用會產生比較嚴重的焊點可靠性問題,會產生一定的電遷移、相分離、熱蠕變以及金屬間化合物(intermetallic compound,IMC)的溶解,這無疑給電子產品小型化、高可靠性的要求帶來困難[2]。特別是我國推行的“一帶一路”政策,高速鐵路作為名片推廣至世界各地,運行環境因地域不同而復雜多變,在嚴酷工況下長期使用一旦焊點失效,出現短路情況,相關指令不起作用,電子設備出現故障,不僅造成生命財產的損失,甚至帶來政治上的負面影響,導致的災難性后果無法估量。因此,增大高鐵微電子設備封裝焊點的可靠性,研發高性能、長壽命、無鉛化的復合釬料,替代昂貴的進口產品,已經迫在眉睫[3]。

目前,Cu/焊料Ni夾心結構是最常用的接頭配置之一,用于將芯片(或芯片載體)電連接到下一個封裝層。在聯合制造和后續使用過程中,與該配置相關的可靠性問題涉及多個方面。 這些可靠性問題之一是由銅和鎳之間的所謂交互作用造成的。本文設計制作了微互連焊點電-熱耦合實驗裝置,開展了Cu/Sn3.0Ag0.5Cu-0.01BP/Ni微焊點的電-熱耦合實驗,對比分析了不同電流密度下高溫時效前后微互連焊點界面組織的變化情況,研究了陽極Cu側和陰極Ni側IMC層的生長機制和電-熱耦合兩種加速應力對界面IMC生長行為的影響。

2 材料與方法

實驗所用純銅基板和純鎳基板的待焊面用砂紙進行預磨光,并分別經丙酮和酒精超聲清洗處理。釬料合金為自制的Sn3.0Ag0.5Cu-0.01BP無鉛復合釬料,采用專用夾具在加熱臺上釬焊搭接試樣,搭接寬度0.5 mm,釬縫間隙150 μm,釬焊溫度250 ℃,釬焊時間1 min。將釬焊后的Cu/Sn3.0Ag0.5Cu-0.01BP/Ni搭接焊件線切割成橫截面尺寸0.5 mm×1 mm的搭接條狀試樣。Cu基板接入直流穩壓電源的正極、Ni基板接入負極,試樣固定在隔熱板上,放入加熱箱中。加熱溫度150 ℃,施加電流密度0A/cm2和2.0×103A/cm2,實驗6 h。實驗結束后,將試樣分別經切割、冷鑲、研磨、拋光及腐蝕處理,采用掃描電子顯微鏡觀察焊后態和不同電流密度加熱狀態下的Cu側和Ni側界面形貌變化情況,并用能譜儀進行成分分析。

3 結果及分析

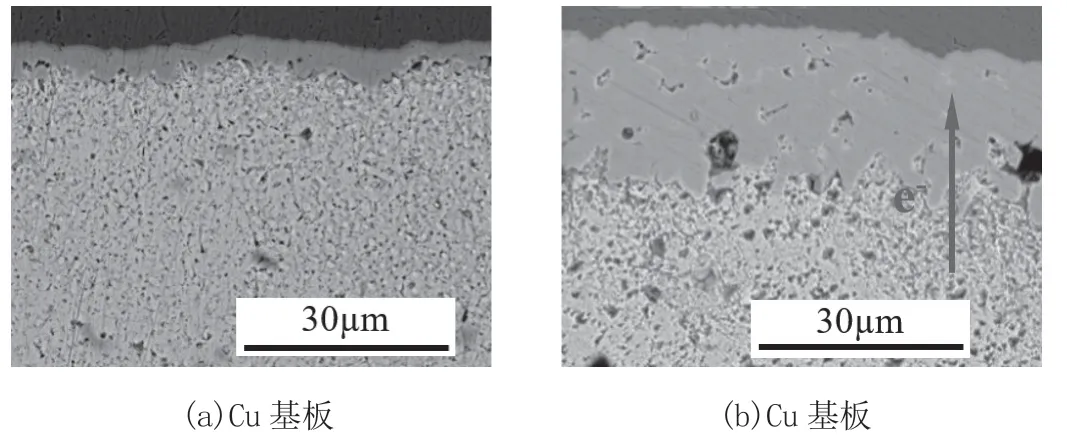

3.1 不同電流密度下焊點Cu側形貌變化

圖1為電-熱耦合條件下不同電流密度時Cu端(陽極)界面組織形貌的SEM圖。從圖1(a)焊后態可以看出,由能譜儀分析可知,界面IMC上Cu元素的原子百分比為53.42at%,Sn為46.58at%,由此可知主要是Cu6Sn5相,而Cu3Sn相還沒有生成。基體相物質是β-Sn相組織,織狀結構是Ag-Sn共晶結構組織,圖片中白色小亮點是Ag3Sn。在未進行電流時效作用時,Cu6Sn5非常均勻地密布在無鉛釬料組織中,并且組織形態呈扇貝小塊狀。由圖1(b)可以看出,電子從Ni端流向Cu端,隨著電流時效作用的加劇,在電流密度2.0×103A/cm2時,經過6 h的150 ℃高溫時效,釬料中的β-Sn相組織逐漸消失,Cu6Sn5相隨著電流時效作用的加劇而迅速長大,由之前不規則的扇貝小塊狀生長為大面積的層塊狀,由于Cu6Sn5相為硬脆的金屬間化合物,大面積且較厚的IMC層對焊縫的力學性能造成破壞,容易在服役過程中導致焊點發生脫落。

圖1 焊后態0 h和2.0×103A/cm2、6 h電熱耦合作用下陽極界面形貌

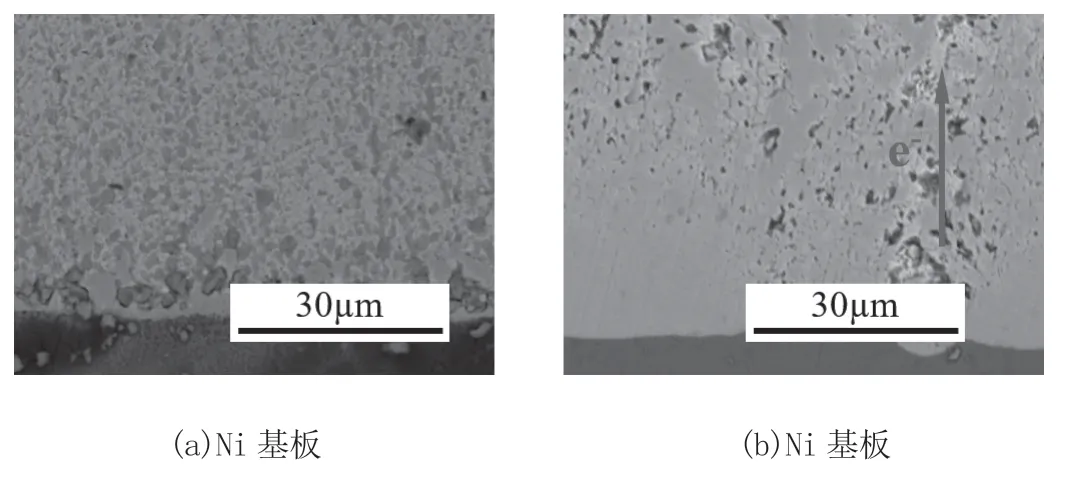

3.2 不同電流密度下焊點Ni側形貌變化

圖2為電-熱耦合條件下不同電流密度時Ni端(陰極)界面組織形貌的SEM圖。從圖2(a)焊后態可以看出,由能譜儀分析可知,界面IMC上Cu元素的原子百分比為46.33at%,Ni為6.56at%,Sn為47.1at%,由此可知主要是(CuxNiy)6Sn5相,組織形態呈不規則的波浪狀。由圖2(b)可以看出,電子從Ni端流向Cu端,在電流應力作用下,互連焊點的溫度梯度從Ni端到Cu端。原子熱遷移方向與電遷移方向一致,進一步加劇了電遷移效應。(CuxNiy)6Sn5相從焊后態的小波浪狀快速分布在原β-Sn相組織區域,成為大面積的層塊狀,且比Cu基板側的Cu6Sn5相厚度更大。IMC在陰極和陽極處的不平衡生長是由于Cu原子在電子風的作用下從陰極驅向陽極而遷移到液體焊料體積中,導致陰極處的Cu原子消耗和陽極處的Cu原子積聚。

圖2 焊后態0 h和2.0×103A/cm2、6 h電熱耦合作用下陰極界面形貌

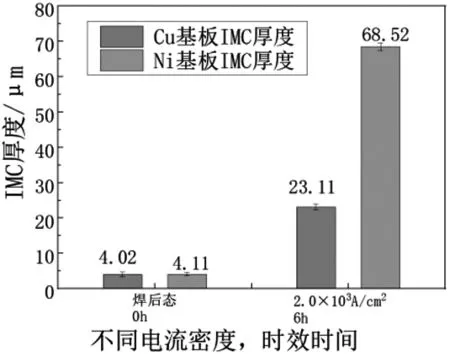

焊點Cu、Ni兩側界面IMC的厚度采用ImageJ軟件圖像處理電鏡照片并測量得出,見圖3。陽極側Cu6Sn5相IMC層厚度由焊后態時的4.02 μm快速增大到施加高密度電流后的23.11 μm,增長了4.75倍;而陰極側(CuxNiy)6Sn5相IMC層厚度由焊后態時的4.11 μm更是急速增大到施加高密度電流后的68.52 μm,增長了15.67倍。陳雷達等[4]通過對高電流密度的Cu/Sn-9Zn/Ni焊點同步輻射實時成像,發現液-固電遷移時Cu側界面大量消耗,當電流密度高于1.0×104A/cm2,電子流經由鎳基板流向銅基板時,銅測的溶解厚度與時間為線性相關,溶解速率隨電流密度的增大而加快。W.H.WU等[5]研究中了電流方向對Cu/Sn/Ni接頭構型中Cu-Ni交叉相互作用的影響。當電子流向Ni側時,大量的Cu被驅動到Ni側,導致(Cu,Ni)6Sn5的厚度增加;而當電子流離開Ni側時,則阻礙了Cu向Ni側的擴散。這些研究均與本文結果一致。

圖3 電-熱耦合下Cu端(陽極)和Ni端(陰極)界面IMC厚度

4 結語

本文基于微互連焊點電-熱耦合實驗裝置開展了Cu/Sn3.0Ag0.5Cu-0.01BP/Ni微焊點的電-熱耦合實驗,發現在電熱耦合時效過程中,Cu基板處的Cu6Sn5相IMC層和Ni基板處的(CuxNiy)6Sn5相IMC層均較焊后態迅速增長,分布增大了4.75倍和15.67倍。因為電遷移的極化效應和電流的焦耳熱效應,造成陰極界面處的IMC生長速度高于陽極。