基于EDEM的廢舊鋰電池正極片破碎參數分析及試驗研究

陳東,朱華炳,唐陳樂,湯晨,柏宇軒,畢海軍

(合肥工業大學 機械工程學院,合肥 230009)

0 引言

近年來,隨著能源危機與環保意識的增強,新能源汽車得到飛速的發展,作為新能源汽車核心的動力鋰電池的用量也在飛速上升,大量鋰離子電池的使用也會帶來大量的廢舊動力鋰電池[1]。動力鋰電池作為一種易耗品,使用壽命是有限的,乘用車鋰電池壽命約8~10 a,商用車鋰離子電池壽命約為2~3 a,預計到2023年,動力鋰電池報廢量將達到116 萬t[2]。報廢的動力鋰電池如果處置不當,會對環境造成嚴重的污染,另一方面,廢舊動力鋰電池中的銅、鋁、鋰及塑料等均是寶貴的資源[3]。綜上,對廢舊動力鋰電池進行有效的回收利用,具有經濟、資源和社會等多重效益。破碎設備被廣泛應用于煤炭、化工、冶金、環保和建材等行業[4]。破碎設備性能的好壞對生產效率及耗能有著極大的影響。基于節約資源、減少能耗的考慮,提高破碎機的生產效率,進而增加企業的經濟效益,具有重要的現實意義。

EDEM是全球首個多用途離散元素法建模軟件,專門用來在礦山、農業、食品工業等領域有廣泛應用[5-7]。葉濤等[8]利用EDEM軟件對黏結礦石模型進行沖擊破碎仿真,并通過正交試驗和回歸分析了三種影響破碎效果因素的主次順序;邢志中等[9]利用EDEM軟件分析了立式粉碎機粉碎內腔所受沖擊力的情況及其影響因素,并對粉碎機腔進行了改進優化。

本文通過SolidWorks建立破碎機三維模型,通過EDEM建立了電池正極片的黏結模型,并對整個破碎過程進行了仿真分析,探究了多個因素對破碎效果的影響,通過正交試驗確定最佳參數,為實際生產中電池破碎提供參考依據。

1 模型創建與參數設定

1.1 幾何體模型創建

本文主要研究電池正極片的破碎情況,以及各個參數對極片破碎效果的影響,為了避免建立的模型過于復雜,導致仿真時難以排除故障,將模型進行相應的簡化處理,只保留破碎腔,其他的次要部件忽略,便于進行破碎仿真實驗。使用SolidWorks對立式破碎機進行建模,碎碎腔內徑為150 mm,深度為80 mm,破碎腔三維模型(如圖1)以x_t格式保存并導入EDEM軟件中。

圖1 幾何體模型

電池正極片為鋁箔上涂抹有正極材料,設備材料為304不銹鋼,各個材料的物理參數如表1所示。

表1 材料物理參數表

在破碎時,顆粒與顆粒間,顆粒與破碎腔內壁均會發生相互作用,接觸參數如表2所示。

表2 材料接觸物理參數表

1.2 顆粒黏結模型的建立

黏結顆粒采用Hertz-Mindlin with bonding模型,模型基于原理是由多個小顆粒通過彼此之間的黏結鍵黏結成一個大顆粒的模型,在外力作用下顆粒間黏結鍵會發生破壞,從而產生破碎及斷裂效果。

1)假定所破碎的物料幾何形狀為四方體,且由大量小顆粒通過黏結鍵黏結而成;

2)假設顆粒接觸模型為軟球模型,即能發生一定的擠壓變形,變形量取決于黏結鍵和小顆粒接觸半徑;

3)小顆粒之間的黏結力假設相等[10]。

由于立式破碎機能夠破碎的物料粒度不大于200 mm,為了加大仿真的準確性,在EDEM中用50 mm×50 mm的片狀模型代表電池正極片,用半徑為1 mm的小顆粒進行填充,物料填充公式為

式中:α為填充體積分數,一般取0.56;N為填充所需的Fraction數量;VReal為被替換的大顆粒的體積;VFraction為填充大顆粒所需的單一小顆粒的體積。

根據式(1),計算出所需的Fraction數量為1671個。

得到填充模型后輸出小顆粒的位置坐標,再次新建EDEM文件,建立一個可以容納片狀模型的球體,計算后建立半徑30 mm的大顆粒,命名為Whole,建立半徑1 mm的小顆粒,命名為Fraction,加載API插件,將1671個小顆粒替換為大顆粒并快速黏結。

圖2 顆粒替換過程

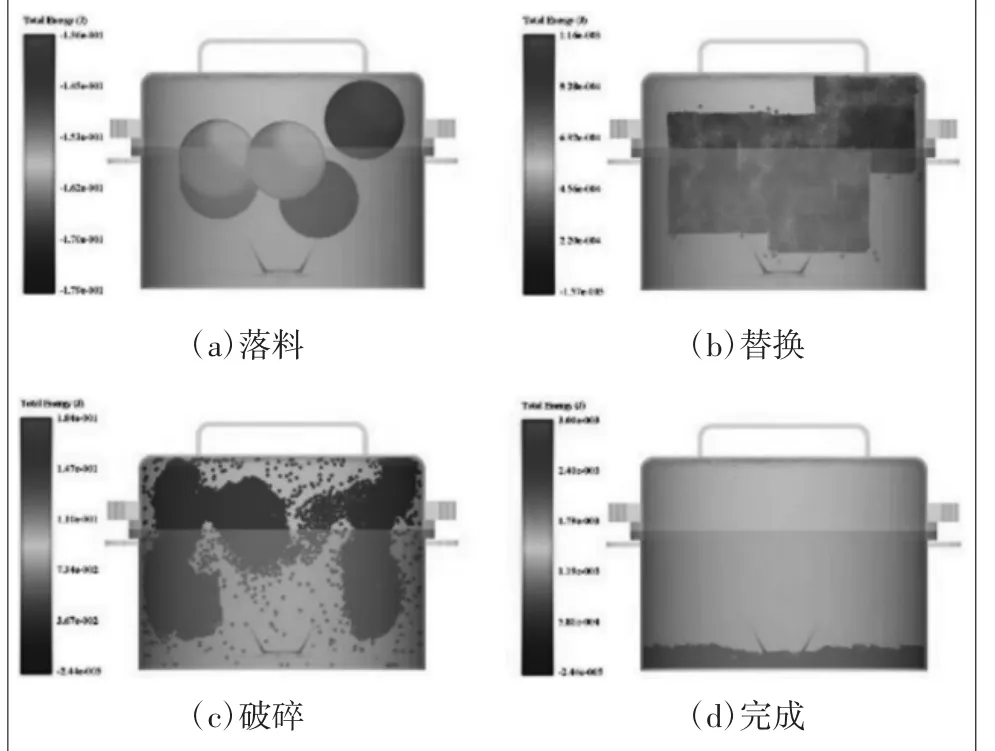

1.3 仿真過程

在仿真實驗時,顆粒工廠創建在破碎腔內部上方,顆粒以5000 /s的靜態生成,顆粒替換時間發生在0.3 s,黏結時間設定在0.301 s,仿真時間步長設為30%,網格尺寸為3R。仿真過程如圖3所示。物料在0.3 s發生替換生成,隨后做自由落體下落,落入破碎腔底部靜止,刀片于0.5 s時開始轉動,與物料發生發生碰撞切割,物料進而發生破碎。在本次仿真實驗中,一個大顆粒是由1671個小顆粒黏結在一起的,大顆粒在破碎過程中會受到自身的重力、顆粒與刀片間剪切應力、顆粒與破碎腔內壁碰撞的沖擊力、顆粒與顆粒之間的摩擦、擠壓應力的作用,從而導致顆粒間黏結鍵發生斷裂,產生破碎效果。通過破碎后剩余的黏結鍵數量來表征破碎效果的好壞,剩余的越少,則破碎效果越好。

圖3 物料破碎過程圖

2 仿真實驗

2.1 實驗設計

破碎機的轉速與破碎時間對破碎效率有很大的影響,當轉速過高或時間過長時,是對電能的極大浪費,而且會加劇刀片的磨損,但是轉速過低或時間過短,破碎效果又不夠好。由于破碎機內徑大小的限制,一次放入的物料數也制約著破碎效果的好壞,合理設置較好的參數能夠有效提高破碎的效率。本次針對破碎機的轉速、破碎時間及一次放入的物料數這3個參數進行仿真實驗。設置二組實驗,通過分析仿真后剩余的黏結鍵數量占總黏結鍵數量的百分比對破碎效果進行比較。

1)改變破碎機轉速,分析其對破碎效果的效果。

保持放入物料數為2片不變,分別設置轉速為28 000、30 000、32 000、34 000、36 000 r/min, 進行仿真實驗并觀察斷裂黏結鍵的百分比隨時間的變化(如圖4),分析在不同轉速條件下破碎機的破碎效率。

圖4 不同轉速條件下黏結鍵隨時間變化圖

2)改變放入物料數,分析其對破碎效果的效果。

保持轉速為30 000 r/min不變,分別設置放入物料數為1、2、3、4、5片, 進行仿真實驗并觀察斷裂黏結鍵的百分比隨時間的變化(如圖5),分析在不同物料數條件下破碎機的破碎效率。

圖5 不同物料數條件下黏結鍵隨時間變化圖

2.2 仿真結果分析

從第一組仿真結果分析,在前20 s內,隨著時間的進行,物料的破碎效果較好,20 s之后,物料的破碎效果提升得有限。隨著轉速的增加,對黏結鍵的破壞效果也在增大。在轉速為30 000 r/min、30 s的破碎時間時,破碎效果較好,當轉速進一步提高時,物料的破碎效果會更好,但提升幅度不大。基于保持系統的穩定及節約資源的考慮,在保證有較好的破碎效果的情況下,應選擇較低的轉速。

從第二組仿真結果分析,隨著放入物料數的增加,對黏結鍵的破壞效果在降低,在一次放入物料數大于1片的情況下,隨著物料數的增多,對破碎效率的影響也不大,但考慮到破碎腔內部空間的大小,一次放入的物料數也不宜過多。

3 正交試驗與結果

3.1 試驗因素與評價指標

為了研究破碎過程中影響破碎效果的主要因素,得到破碎效果最好的最佳參數組合,在上述仿真結果的基礎上,進行正交試驗。將破碎機轉速、破碎時間、放入物料數分別標記為A、B、C因素,每個因素取3個水平,設計3因素3水平的正交試驗,設計因素水平表如表3所示,每組試驗重復3次,取平均值,試驗結果如表4所示。

表3 因素水平表

表4 正交試驗設計與結果

3.2 試驗設備與原料

試驗原料為安徽巡鷹新能源科技有限公司提供的廢舊磷酸鐵鋰電池,通過手工拆解分離得到電池內芯正極片,將其裁剪成規則的50 mm×50 mm的片狀。試驗設備有卓精BMS-120.4型精密電子分析天平,3個高速粉碎機,轉速分別為30 000 r/min、32 000 r/min、34 000 r/min。當破碎后物料粒徑小于2.5 mm時,即可認為破碎效果較好,下一步的分選效果就較為出色。故破碎效率為破碎后2.5 mm以下的物料質量占整體破碎物料質量的百分比。

圖6 各試驗條件下破碎情況

3.3 試驗結果與分析

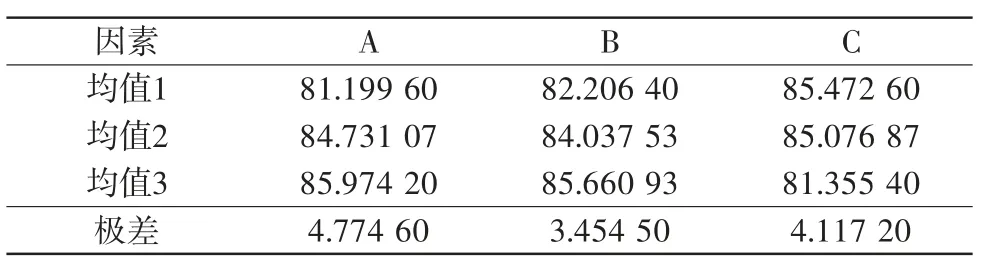

由表4的9組試驗數據可以直接看出:第8組試驗的破碎效率最高,試驗方案為A3B2C1;第7組試驗的破碎效率最低,試驗方案為A3B2C1。再對試驗結果進行極差分析,結果如表5所示。

表5 極差分析結果

由表5中極差分析可知,破碎機轉速的極差最大,這表示破碎機轉速對破碎效率影響最大,放入物料數次之,破碎時間對破碎效率影響最小。

再繪制因素水平效應圖,如圖7所示。由圖7可知,隨著破碎機轉速的提高,破碎效率呈單調遞增的趨勢;隨著破碎時間的提高,破碎效率呈單調遞增的趨勢;隨著放入物料數的提高,破碎效率呈單調遞減的趨勢。

圖7 因素水平效應圖

4 結語

1)基于離散單元法建立廢舊動力鋰電池正極片仿真模型,運用EDEM軟件對電池破碎過程進行仿真模擬。以顆粒黏結鍵為評價指標,進行單因素實驗,得出以下結論:在一定范圍內,顆粒黏結鍵斷裂數隨著破碎機轉速的提高而增加,隨著放入物料數的增加而減少。

2)在EDEM仿真結果的基礎上,對破碎機轉速、破碎時間、放入物料數進行三因素三水平的正交試驗,通過試驗得出影響廢舊動力鋰離子電池正極片破碎效果的因素主次順序為破碎機轉速>放入物料數>破碎時間,得到最優參數為:轉速為34 000 r/min,破碎時間為20 s,放入物料數為1片。