混凝土泵車底盤改裝設計與研究

周志紅,朱奇,寧振

(湖南工業職業技術學院,長沙 410208)

0 引言

隨著混凝土市場及工程機械車輛迅速發展,促使工程機械產品對底盤改裝的需求也與日俱增。底盤作為混凝土泵車的關鍵部件之一,起到支撐、維持車輛穩定、提供工作動力的作用。由于混凝土泵車作業工況環境惡劣且持續作業的特點,因此對底盤的可靠性提出了更高的要求。底盤選型及改裝設計的優劣直接涉及到泵車的安全性、可靠性及經濟性等指標參數[1]。文中結合四橋重汽國Ⅴ56 m泵車對底盤改裝設計進行分析說明。

1 底盤改裝總體要求

目前混凝土泵車行業主流配置均采用成熟知名品牌通用底盤,如SCANIA、BENZ、重汽、解放等。由于通用底盤結構設計偏運輸車輛類產品,對標泵車此類特種車輛產品的個性化需求,通用底盤在結構上存在一定的差異,如一橋后方前支腿伸縮空間、分動箱安裝空間,以及支腿多路閥、工具箱、電控拒等部件布局空間,這些均涉及到底盤相關件的改裝操作。混凝土泵車底盤改裝設計是基于以上產品需求對原裝底盤進行適應性改進。

底盤改裝設計總體原則為:根據混凝土泵車產品結構的需要,對原裝底盤進行適應性改裝,其相關改裝操作需嚴格按照底盤改裝手冊執行或在底盤供應商的專業技術人員指導下進行,同時改裝后的底盤必須滿足國家現行的法律法規要求。

2 確定底盤結構狀態

作為混凝土泵車底盤,其底盤改裝設計方案源于整機布局設計,如重汽國Ⅴ56 m泵車整機布局方案如圖1所示。圖1中:G1為前橋載荷,kg;G2為前橋載荷,kg;LA為底盤后懸尺寸,mm;LB為整機后懸尺寸,mm;α為離去角,(°)。整機布局方案中:整機外形尺寸、整機質量(G1+G2)、前后橋荷值、離去角、整機后懸尺寸LB等參數均需滿足GB 1589《汽車、掛車及汽車列車外廓尺寸、軸荷及質量限值》與GB 7258《機動車運行安全技術條件》相關標準。在產品總體方案設計階段,需對底盤兩側附屬功能件如燃油箱、防護裝置、消聲器、工具箱等進行定位,其布局需滿足功能需求,避免與上裝結構空間干涉問題。從總體方案圖中,我們能獲取待改裝的底盤兩側功能部件位置布局、底盤后懸LA尺寸等信息。

圖1 重汽國Ⅴ56 m泵車總體布局方案

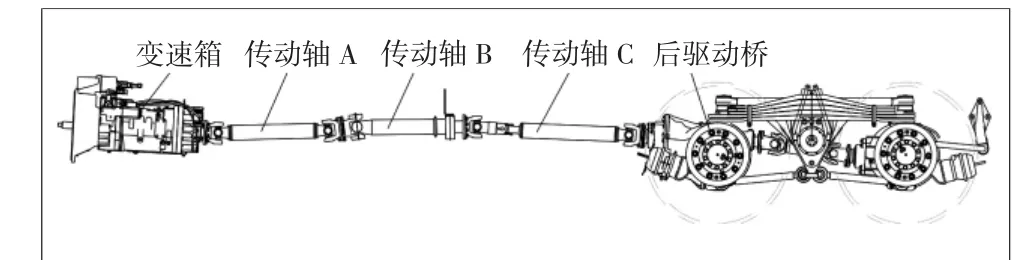

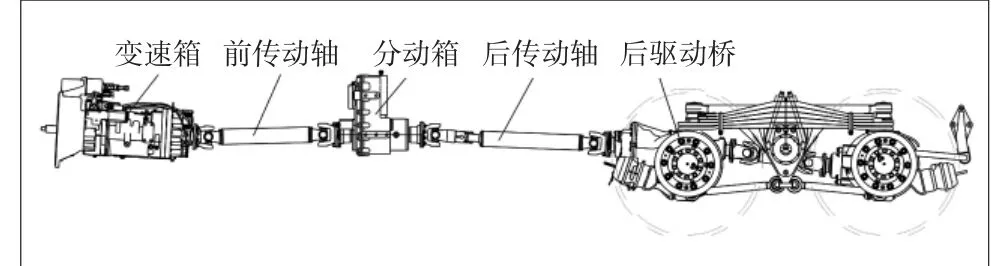

3 傳動系統改制

目前混凝土泵車行業中,泵送作業狀態與行駛狀態的切換均采用底盤斷軸取力的方式,通過增加分動箱的形式來實現,如圖2、圖3所示。混凝土泵車的生產制造過程中需對底盤原傳動軸系統進行改制,以滿足產品性能需求。

圖2 原裝底盤傳動系統

圖3 改制后的底盤傳動系統

由于泵車底盤采用斷軸取力的方式,則通過縮短或加長傳動軸以滿足設計要求。傳動系統改制后,傳動軸的制造精度對泵車較高速度行駛時傳動系統產生的振動和噪聲有很大的影響。為防止傳動系統產生異響與劇烈振動、甚至傳動軸斷裂、脫落等缺陷,則改制后傳動軸需滿足QC/T 29082《汽車傳動軸總成技術條件》標準,特別是動平衡試驗滿足要求。改制過程中須注意合理布置傳動系統[2]:

1)通過調整分動箱空間位置,使傳動軸兩端的萬向節轉角相等,且轉角不宜超過底盤手冊推薦值;

2)采用與原裝底盤傳動軸的相同材質和同規格管軸尺寸;

3)傳動軸周圍預留安全間隙:根據不同品牌底盤, 傳動軸系周圍至少留出30 ~50 mm的空間作為其工作活動空間,防止運動中傳動軸與其周圍物件干涉,導致安全事故;

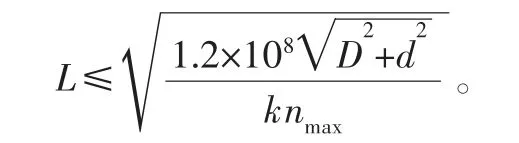

4)合理計算傳動軸的有效長度L[3],計算公式如下:

式中:L為傳動軸兩萬向節中心之間的距離,mm;D、d分別為傳動軸軸管外徑和內徑尺寸,mm;nmax為傳動系統的最高轉速,r/min;k為安全系數,一般取1.2~2.0。

在產品設計過程中,對改制傳動軸有效長度進行驗算并經批量生產實踐驗證,此方案很好地滿足了整機需求,有效避免了因傳動軸改制不當造成劇烈振動和異響,甚至傳動軸斷裂、脫落等事故。

4 車架鉆孔、螺紋連接和焊接

工程底盤的車架均為高強度合金鋼板沖壓鉚接而成的框架式結構,車架和底盤其他部分共同組成了一個不可分割的整體,起著連接、承載、保護、隔振等作用。為了滿足與上裝結構匹配要求,需對車架進行必要的改制,改制時需注意以下幾點事項。

4.1 車架上鉆孔

1)為固定副車架和上裝連接板(如圖4(a)),應盡可能使用車架上已有孔位或對已有的孔擴鉆使用。鉆孔時,嚴禁用氣焊吹孔,且按底盤改裝手冊要求嚴格控制孔徑的大小。

2)一般不允許在車架上下翼緣處鉆孔(如圖4(b)),尤其禁止在軸距之間的車架下翼面和后懸上翼面處鉆孔,此區域鉆孔會引起車架彎曲。

3)車架腹板上鉆孔時,注意相鄰孔距最好保持50 mm以上,不同品牌底盤(如圖4(c))a、b、c數據值有差異,具體操作按工藝技術文件執行。

圖4 車架上鉆孔改制示意圖

4.2 車架上螺栓連接

相關車架部件和附加部件如橫梁連接板、支撐板、燃油箱等,在生產中鉚接在車架上。如果需要對其進行改裝移位時,允許采用強度等級不小于10.9級的螺栓連接,按規定轉矩擰緊,其預緊轉矩值需滿足QC/T 518《汽車用螺紋緊固件緊固扭矩》標準。

4.3 車架上焊接

一般不得對車架和橋支座進行焊接作業,若必需焊接時則須得到設計部門同意,在底盤供應方的專業技術人員指導下進行作業。

5 側掛功能件移位

在混凝土泵車產品設計中,由于上裝結構方案的多樣化,為避免與上裝結構部件干涉,底盤改裝設計不可避免需對排氣系統、燃油箱組件或蓄電池箱等功能部件進行局部移位處理,具體改裝要求如下。

5.1 排氣系統的移位

在上述側掛功能部件移位改裝過程中,排氣系統的移位尤為關鍵,特別是針對國Ⅴ、國Ⅵ排放要求高的底盤。否則,改裝方式不當會造成尾氣排放不達標、底盤性能受限等質量隱患,如發動機限制轉矩等。從產品可靠性角度考慮:應盡量避免排氣系統的改裝,若因產品結構需要不可避免,應滿足下列要求:

1)對于排氣系統的移位改裝活動,應在底盤供應商指定的專業技術人員或經培訓具有此系統改裝能力的技術員的指導下進行移位改裝;

2)排氣消聲器上的溫度和氮氧化合物傳感器位置不允許改變;

3)對排氣管路采用保溫層措施,確保三元催化器工作時其工作溫度達到約250 ℃以上,使尾氣排放達標。同時,管路保溫層表面溫度不宜超過80 ℃,以防灼傷、噴油故障起火等安全隱患;

4)排氣系統布局周圍,其他裝配功能件與之保持一定的安全距離,以防因高溫環境造成某些功能失效等安全隱患;排氣管橫截面不允許改變,若管路需延長,應采用原材料型號并對管路外表面保溫固定。

5.2 燃油箱移位

車架上燃油箱移位,盡可能安裝在離橫梁較近的位置,必要時增加新的橫梁及內外側加強板;連接燃油箱的油管不允許加長,若需要加長,則此油管按原規格整體更換。

5.3 蓄電池箱移位

蓄電池箱只能進行有限的移動,其導線不允許加長,若必須加長,則進行導線束整體替換處理,以避免功能障礙、失靈或導致火災等安全隱患。

6 結語

綜上所述,結合四橋重汽國Ⅴ56 m泵車底盤改裝設計為例,對混凝土泵車底盤改裝設計從總體方案、傳動系統改制、車架改制,以及主要功能側掛件移位改裝等方面進行了系統性闡述,并經批量生產實踐驗證:改裝方案很好地滿足產品要求,減少了因底盤改裝造成的質量問題。同時上述改裝方案能有效指導現場生產,其成果對工藝設計人員有一定的借鑒作用。