PDC鉆頭切削齒破巖技術研究

黃亞輝

(荊州職業技術學院,湖北 荊州 434020)

0 引言

在PDC鉆頭破巖過程中,由于鉆頭受到多重破壞力及在鉆進中切削齒和巖石相互作用產生了大量的摩擦熱,使得鉆頭的抗沖擊性和耐磨性能大大降低,因而傳統設計的PDC鉆頭并不能高效發揮出它的性能,在破巖過程中,存在鉆頭受力不平衡、鉆進時鉆速不穩定、耐磨性差等問題,從而導致鉆井效率低、花費成本增加[1]。因此研究新的PDC鉆頭切削齒布局方法來縮減PDC鉆頭鉆井時間、提高鉆頭穩定性和耐磨性等是當前國內外研究的重點。

1 切削齒技術國外研究現狀

國外新型PDC鉆頭切削齒設計除了運用先進的計算機模型仿真和設計工具外,還根據以往大量的模擬實驗和現場油田測試,結合PDC鉆頭出現的失效機制,綜合這些基礎,得出影響PDC鉆頭切削齒技術包括切削齒的抗磨損性、抗沖擊性等參數。PDC鉆頭在破巖過程中,鉆頭和巖石相互作用,由于摩擦產生大量的熱量致使切削齒材料逐漸退化,因而PDC切削齒耐磨性降低。針對此種現象,新型優質環爪型切削齒應運而生,這種切削齒在不影響切削齒抗磨損前提下同時也增強了切削齒的抗沖擊性。在不斷實驗和測試下,這種切削齒改進為優質的Z3系列切削齒[2]。但在硬巖層鉆井過程中,考慮到切削齒要受到沖擊、磨損、熱疲勞等多種因素影響,Z3系列切削齒經過進一步改進,優化成X3系列切削齒。X3系列切削齒優化了切削齒的抗沖擊性、抗耐磨性、抗熱疲勞性,在鉆進硬巖層構造過程中,降低了切削齒的磨損[3]。圖1為Z3系列切削齒和X3系列切削齒性能的對比。從圖中可知X3系列切削齒在抗磨損、抗沖擊和抗熱疲勞性能方面遠勝于Z3系列切削齒。

圖1 X3系列切削齒和Z3系列切削齒性能方面對比

2 切削齒布局新理論

常規的PDC鉆頭切削齒依次按順序逐漸向鉆頭外廓布置,如圖2為例,分為兩部分:內環線和外環線。切削齒1和齒2破內環巖石,由于齒1和齒2位于內環的同一側,故齒1和齒2鉆井效率并不高[4]。同理,在外環上的切削齒3、齒4、齒5也出現鉆井效率不高的情況。

圖2 常規切削齒布局方式

為了提高PDC鉆頭工作效率,在常規設計方式基礎上對切削齒布局進行改進。如圖3所示,這種新的設計在不改變切削齒徑向或軸向方向前提下,重新對切削齒的角度進行布局,不僅可以使由這些切削齒引起的不平衡力降到最低,而且極大地提高了鉆頭的鉆進效率。

圖3 按一定角度重新布置切削齒位置

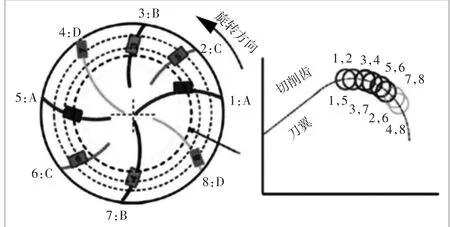

鑒于以上的切削齒布局思路,先預設PDC鉆頭有8個刀翼,在這些刀翼上任意連續4個切削齒構成一個力平衡組,如圖4所示,在第一組中,切削齒1和切削齒2分別位于主刀翼1和刀翼5上;在第二組中,切削齒3和切削齒4分別位于副刀翼3和7上;在第三組中,切削齒5和切削齒6分別位于刀翼2和刀翼6上;在第四組中,切削齒7和切削齒8分別位于刀翼4和刀翼8上。刀翼排序可總結為[(1,5)、(3,7)、(2,6)、(4,8)],經測試可知,每組切削齒能獨立并高效地鉆破巖石一圈。

圖4 在8片刀翼上任意4個連續切削齒形成一個力平組

由切削齒1、齒2、齒3和齒4所引起的不平衡力能夠得到平衡,因為這些切削齒是按一定角度并均勻分布在鉆頭上的。而由切削齒2、齒3、齒4和齒5雖不能完全達到力平衡,但這樣的布齒方式能使它們所受的不平衡力降到最低[5]。經測試可知:采用這種布齒方式,任意4個連續的切削齒(k,k+1,k+2,k+3)所產生的不平衡都能降到最低程度。這4個連續切削齒布局如圖5所示,應滿足以下幾個條件:1)β1接近于β3,β2接近于β4;2)β4>β3>β2>β1;3)切削齒1、齒2、齒3和齒4在PDC鉆頭輪廓上處于相鄰位置,并且不要完全重合。

圖5 4個連續切削齒組成的一個切削齒組

在這種切削齒組布齒方案基礎上,運用新型X3系列切削齒,在硬巖層鉆進過程中,主切削齒出現一定磨損后,切削齒上凸出部分作為輔助切削結構能使切削齒受到的沖擊破壞性降低,并在一定程度上能控制鉆進深度[6]。切削齒結構及破巖示意圖如圖6所示。

圖6 X3系列切削齒結構及破巖示意圖

3 力平衡組布齒及X3系列切削齒技術現場應用情況

這種PDC鉆頭布局及切削齒技術在國外油田鉆井中得到了較好的應用,且效果良好。如美國德克薩斯州卡頓瓦力石灰巖層構造都有成功應用。

通過運用這種新型的切削齒布局新技術,在現場破巖過程中,新切削齒技術比常規切削齒技術在鉆壓和鉆頭受到渦動程度方面都有極大的差別,如圖7所示。從圖中可以看到,兩種切削齒在鉆壓相同情況下,新型切削齒技術比常規切削齒技術受到的渦動程度要小很多,這使鉆頭在破巖過程中所受到的橫向不平衡切削力大大減小,從而能保證鉆頭更加穩定,提高了鉆頭破巖的工作效率[7]。

圖7 新型和常規切削齒技術穩定性對比

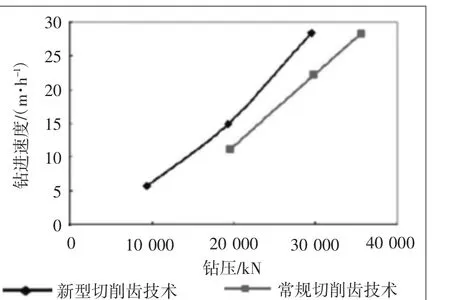

此外,在該巖層應用中,新型和常規切削齒技術在鉆壓和鉆進速度方面也有極大的差距。如圖8所示,在鉆壓相同情況下,新型切削齒技術鉆進速度明顯高于常規切削齒技術[8]。綜合現場的測試結果可知,新型PDC鉆頭切削齒技術無論是在抗渦動還是在鉆進速度方面,其抗沖擊性、抗磨損性及鉆進效率都優于常規PDC 鉆頭切削齒設計,采用新型切削齒技術極大地縮減了鉆進時間。

圖8 新型和常規切削齒技術鉆進速度對比

4 結論

1)運用力平衡組理論方法布置切削齒,使得鉆頭在破巖過程中能穩定高效破巖,經德克薩斯州卡頓瓦力石灰巖層現場測試,鉆進效率提高了20%,明顯縮短了PDC鉆頭鉆井的時間;

2)在力平衡組理論的基礎上,采用X3系列切削齒,使新型設計的PDC鉆頭抗沖擊性、抗磨損性、抗熱疲勞性都有了明顯提升,新型切削齒上的凸出部分不僅能幫助減緩主切削齒磨損,還能有效控制鉆頭的鉆進深度,相比常規PDC鉆頭技術,這種新型切削齒技術在破巖過程中極大地提高了鉆進效率并延長了鉆頭的使用壽命。