銅冶煉煙氣調控生產實踐

吳昌考,杞學峰,普榮生,劉躍強

(楚雄滇中有色金屬有限責任公司,云南 楚雄 675000)

近年來,環境問題一直是舉國上下關注的焦點,環保已經成為今天我們經濟可持續發展的一個決定性的基礎,隨著人類對環境認識的深入,環境是資源的觀點為人們所接受。作為銅冶煉企業,廢氣達標排放是企業生存的生命線,是生產經營可持續發展的可靠保證,同時,在生產過程中,應加強控制,避免無組織逸散煙氣外溢給作業現場和環境帶來污染。

1 生產工藝概況

滇中有色主要工藝流程為銅精礦經配料、制粒后經輸送機進入富氧頂吹艾薩爐熔池熔煉,艾薩爐產出的冰銅、爐渣熔體混合物進入貧化電爐,使銅、渣分離,冰銅送PS臥式轉爐吹煉成粗銅,粗銅熔體采用固定式反射爐進一步除渣、提純后得到產品陽極銅。

冶煉過程產生的煙氣經降溫、除塵后送制酸工序,制酸工藝采用“兩轉兩吸”生產出優質98%酸,制酸尾氣經一級、二級氨法脫硫、電霧凈化為一體的綜合高效塔處理后通過尾氣煙囪達標排放,前段主煙氣系統工藝流程見圖1。氣經各環集煙罩收集匯總,通過高壓環保風機送至環集煙氣系統(降溫、除塵、電霧凈化、氨法脫硫)處理后達標排放,前段環集煙氣工藝流程見圖2。

圖1 前段主煙氣系統工藝流程艾薩爐和電爐溶體排放、轉爐搖爐等產生的低濃度SO2煙

圖2 前段環集煙氣工藝流程

制酸尾氣以及環保煙氣SO2排放濃度<400mg/m3,達到《銅、鎳、鈷工業污染物排放標準(GB 25467-2010)》要求。

2 風機型號

在既定的生產組織模式中,主要通過系統壓力參數、現場環境、風機轉速等方面進行整體調控,表1列出滇中有色主要的風機規格參數。

表1 滇中有色主要的風機規格參數

3 生產組織模式及煙氣量

3.1 生產組織模式

根據現有生產工藝,滇中有色主要有100t/h艾薩爐熔煉+2臺轉爐吹煉+2臺陽極爐精煉、80t/h艾薩爐熔煉+2臺轉爐吹煉(快慢爐)+1臺陽極爐精煉、65t/h艾薩爐熔煉+1臺轉爐吹煉+1臺陽極爐精煉生產組織模式、艾薩爐停產,2臺或1臺轉爐吹煉+2臺或1臺陽極爐精煉以及艾薩復產+1臺轉爐吹煉的生產組織模式。而100t/h艾薩爐熔煉+2臺P-S轉爐吹煉+2臺陽極爐精煉是滇中有色滿負荷、常規的生產組織模式,在該模式下,是全系統的生產負荷最大,也是制酸煙氣、環集煙氣和無組織逸散煙氣最難調控的狀態。

3.2 煙氣量

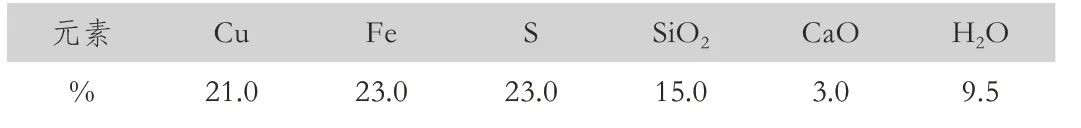

以艾薩爐100t/h處理量、冰銅品位58%、富氧濃度62%、煤2.8t/h、噴槍流量7.8Nm3/s、氧氣流量5.5Nm3/s控制,入爐精礦成分、各工序煙氣量及煙氣成分見表2~5。

表2 入爐精礦成分

表3 艾薩爐煙氣量及煙氣成分(進鍋爐)

表4 沉降電爐煙氣量及煙氣成分表(出爐煙氣)

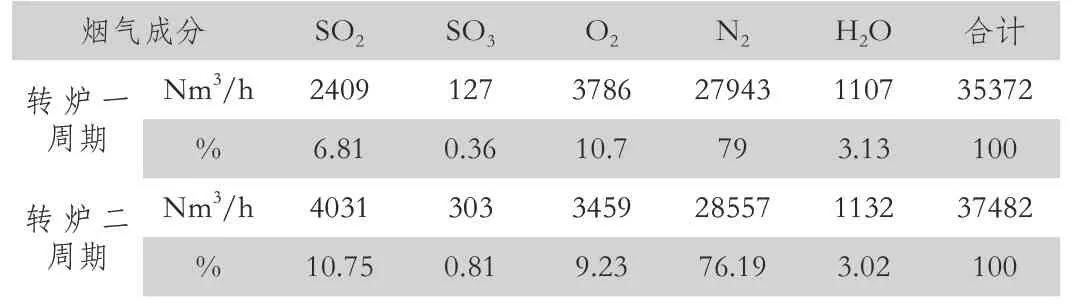

表5 轉爐煙氣量及煙氣成分表(水冷沉塵降室入口,每爐粗銅產量70t)

3.3 艾薩爐、轉爐及其電收塵數據見表6、表7

表6 艾薩爐及電收塵數據

表7 轉爐及電收塵數據

備注:電收塵煙氣量為兩臺爐子平均值,轉爐煙氣量為一臺爐子平均值。

3.4 系統最佳負壓控制關鍵點見表8

表8 系統最佳負壓控制關鍵點

根據現有的生產工藝、設備和在最大負荷生產組織模式下的煙氣量,通過的有效的調控,可以實現系統最佳負壓控制。

4 各工序操作控制

根據理想氣體狀態方程得知,當艾薩爐下料量波動、轉爐搖爐等,都會引起系統負壓失衡,致使艾薩爐下料口冒煙、轉爐爐頂有煙氣外溢等。為此,在生產運行中,為確保主煙氣系統壓力穩定,需要對工序的操作控制進行約束;另外通過停產進行管道積灰清理、鍋爐三煙道積灰清理、系統工藝管道設備漏點處理以達到系統的順暢性,減少漏風率。

4.1 艾薩操作控制

為避免艾薩下料口或噴槍孔冒煙,常處于微負壓狀態,一是主控操作人員應通過視頻時時監控現場狀況,及時調整艾薩高排風機轉速,若風機最高轉速無法滿足,則降低入爐料量,防范煙氣外溢;二是均衡控制入爐料量在100±5t/h以內,避免波動較大,導致現場冒煙情形。

4.2 轉爐操作控制

滇中有色現有3臺轉爐,每臺轉爐均配套1套密封煙罩和1套環保煙罩。3臺轉爐煙管之間相互貫通,正常生產組織模式是2轉爐同時作業,交互周期,另1臺轉爐備用。生產中,通過電動煙氣蝶閥+盲板的啟閉將兩臺運行轉爐煙氣單獨經水冷沉降室、電收塵器通過高排風機送往制酸系統。

(1)轉爐吹煉節奏控制:生產中,原則上不允許2臺轉爐同時搖爐停吹;吹煉中,應合理控制供風量,爐頂無煙氣外溢,同時應確保密封煙罩和環保煙罩關閉到位。

(2)轉爐進料、起吹操作控制:轉爐進料前打開煙氣蝶閥,高排風機轉速升至700r/min、制酸S5500風機升后至42Hz開始進料;首次進熱料結束后(不低于3包),高排風機轉速升至950r/min、制酸S5500風機升至46~47Hz,關閉環保煙罩,開始起吹。

(3)轉爐搖爐操作控制:傾爐時,提前將降低風量(1#、2#爐風量低于20000m3/h,3#爐風量低于19000m3/h),爐體搖到位1分鐘后開啟環保煙罩;轉爐回爐吹煉前,先關閉環保煙罩,供風風量控制在15000~16000m3/h之間。

轉爐吹煉中,每次搖爐進熱料、冷料、篩爐、打爐口或因設備故障等停吹,轉爐主控提前向公司調度匯報搖爐目的、停吹時間,調度根據報告內容作系統負壓調控組織工作。另外,轉爐生產過程中不允許返入熱態過氧化渣(過氧化物與爐內熔體發生強烈的交互反應,將產生大量的SO2煙氣)。

(4)轉爐出銅操作控制:出銅后,高排風機轉速降至400r/min、制酸S5500風機降至38~42Hz,關閉煙氣蝶閥。

4.3 環保煙氣操作控制

滇中有色現有的一套環保煙氣收集處理系統,對艾薩爐、沉降電爐設備的放銅口、放渣口逸散煙氣以及轉爐設備在搖爐等操作產生逸散煙氣經排煙罩就地捕集匯總后由環保風機直接送往硫酸凈化、尾氣脫硫系統處理,各環保排煙捕集點見表9。

表9 艾薩爐+沉降電爐+轉爐環保排煙捕集點

各段溜槽設密封蓋板,各排風點采用上吸式傘型罩,安裝高度貼近爐體排放口,便于控制煙氣逸散。在各排煙支管上設電動調節風閥,根據現場情況進行啟閉,控制設在公司總調度室。艾薩或電爐排放時,現場作業人員通過對講機呼叫公司總調度室,總調度室遠程操作啟閉閥門,大大改善現場作業環境和清潔生產的目的。

4.4 煙管堵塞處理

由于煙氣中的粉塵含量較高,容易在鍋爐三煙道管束以及煙氣管道中形成積灰,煙氣阻力增大,嚴重影響煙氣的順暢性。

(1)艾薩煙管積灰清理:一是主要通過采取短時間內將艾薩下料量降低至30~50t/h,通過高壓風管插入煙管小人孔對煙管內的積灰進行吹掃清理;以及逐一打開鍋爐三煙道人孔進行管束積灰進行清理;二是利用艾薩爐停產檢修時機通過煙氣系統中的人孔門進行管道中的積灰清理;三是在年度全系統停產檢修中,人員進入管道內進場徹底清灰。

(2)轉爐煙管積灰清理:利用轉爐出銅或停用時機,打開轉爐后段煙管人孔門進行積灰清理。

4.5 減少系統漏風率

日常管理過程中,經常性檢查和處理收塵器、余熱鍋爐、煙氣管道等設施的漏風,減少漏風率,增大系統煙氣抽力,進一步控制各冶金爐窯煙氣外溢。

5 結語

在100t/h艾薩爐熔煉+2臺P-S轉爐吹煉+2臺陽極爐精煉的最大負荷生產組織模式下,通過準確、有效、及時的操作控制,加大制酸系統和環集系統的煙氣處理能力,控制煙氣外溢,改善作業現場環境,降低煙氣逸散環保風險,實現銅酸緊密協作,達到環保高產目的。