108t礦用自卸車前懸掛修理與改進

唐開林,王 玉,羅 蕓

(柳工(常州)礦山機械有限公司,江蘇 常州 213168)

108t礦用自卸車是湘潭電機廠70年代自主研發的電傳動礦用自卸車,曾在我國大型露天礦的運輸設備中占有很大比重,如白云鄂博鐵礦、伊敏河煤礦、霍林河煤礦等。油氣懸掛是礦用自卸車的重要部件,有支承簧上質量、在車輪與車架之間傳遞牽引力和制動力及減震作用。由于具有非線性變剛度特性、非線性阻尼特性、承載能力強、重量輕、結構緊湊、可以有效的改善車輛的行駛穩定性、操作性和舒適性[1],同時還具有降低側傾角、能實現閉鎖、多橋車實現載荷均勻分配等特點[2]。因此,對懸掛系統進行分析、改進,提高設備出動率,具有重要意義。

1 前懸掛構造

1.1 結構

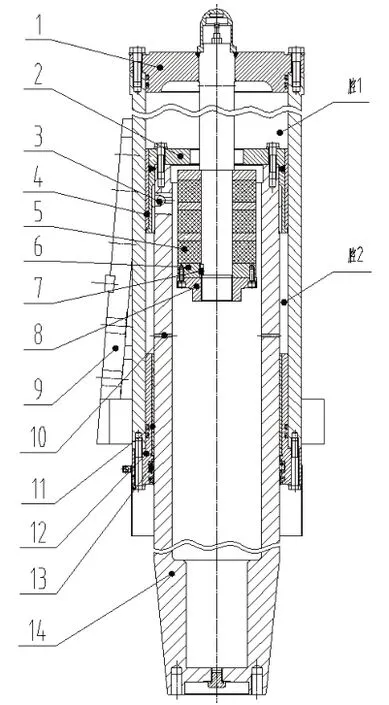

如圖1所示,前懸掛主要由端蓋及芯桿總成(1)、活塞(2)、缸筒(9)、支承座(12)、密封件(13)、活塞桿(14)等組成,活塞通過螺栓固定在活塞桿上端,一起插入缸筒中,端蓋及芯桿總成安裝在缸筒上端,芯桿插入到活塞及活塞桿內,芯桿上裝有減震墊,活塞下行時起阻尼作用,同時作為活塞向下運動的限位,支承座從缸筒下部裝入,內有支承座導向套,主要是對活塞桿的徑向支承及軸向導向作用。

圖1 礦用自卸車前懸掛結構圖1.端蓋及芯桿總成;2.活塞;3.單向閥;4.活塞銅套;5.減震墊;6.墊板;7.鍵;8.螺母;9.缸筒;10.截流孔;11.支承座銅套;12.支承座;13.密封件;14.活塞桿。

1.2 工作原理

油氣懸掛的液體是以油作為介質,氣體是惰性氣體,通常用氮氣作為懸掛系統的彈性介質。懸掛內充滿油氣混合物,分隔成兩個腔,活塞桿內部及活塞上部為一個腔(腔1),另一個腔為缸筒與活塞桿之間,活塞到支承座之間的空腔(腔2),車輛靜止時,腔1與腔2內液體不發生流動。當受到沖擊支承力增大時,懸掛長度壓縮,腔1的體積減小,腔2的體積增大,液體沖開活塞桿上的單向閥(3),經節流孔及下部節流孔(10)流向腔2,起到減震作用;當受到沖擊支承力減小時,懸掛長度伸長,腔1的體積增大,腔2的體積減小,腔2內液體向腔(1)流動,關閉單向閥(3),液體僅能從節流孔(10)流向腔1,起到減震作用,且產生的阻尼力較壓縮時大[3]。前輪轉向時,活塞桿隨前輪一起旋轉。并兼有阻尼減震和自動潤滑特點作為大型礦用自卸車的承載部件。

2 常見故障模式

前懸掛常見的失效模式有:

(1)密封件失效,懸掛油從密封件處滲出。

前懸掛的密封件主要有:端蓋及芯桿總成上充氣閥及加油口處的密封;端蓋及芯桿總成功能缸筒的密封;支承座與缸筒的密封;支承座與活塞桿的密封;活塞下端放油螺塞的密封,主要容易引起漏油的是支承座與活塞桿的密封,因為活塞桿的運動為沿活塞桿中心直線運動和繞活塞桿中心的旋轉運動。

(2)支承座導向套及支承座磨損,引起漏油。

支承座起到對活塞桿的定位作用,承受行駛阻力及制動力,磨損后不及時更換會過渡壓縮支承座與活塞桿之間的密封件,引起漏油。

(3)活塞導向套磨損,活塞桿擺動,引起支承座磨損,懸掛油沿活塞桿漏出。

此故障的出現通常也伴隨支承座導向套的磨損,造成支承座與活塞桿之間的密封件失效,引起漏油。

(4)活塞桿磨損,損壞密封件,懸掛油沿活塞桿漏出。

活塞桿過渡磨損會導致密封件的壓縮量不夠,如果鍍層損壞還會損壞支承座與活塞桿之間的密封件,引起漏油。

(5)缸筒內部磨損,造成活塞磨損。

缸筒內部與活塞是一對工作面,任何一件磨損都會引起另外一件的磨損加劇,引起活塞桿晃動,引起支承座與活塞桿之間的密封失效。

(6)緩沖墊損壞,無緩沖作用。

緩沖墊損壞后掉落,懸掛不能正常工作,沖擊更大,損壞缸筒內表面。

(7)緩沖墊固定螺母掉落。

緩沖墊一起掉入活塞桿中,無緩沖作用,沖擊更大,損壞缸筒內表面。

(8)端蓋及芯桿總成固定螺栓斷裂.

螺栓斷裂俗稱“頂蓋”,端蓋從上部脫出,油氣瞬間壓出,轉向節與支承座下端面接觸,車輛傾斜,可能對駕駛員造成傷害。

(9)活塞桿斷裂。

活塞桿斷裂為重大事故,行駛時前輪直接飛出,斷裂側車頭扎入地面,駕駛員不同程度受傷,同時飛出的車輪可能對附近的人員造成傷害,也可能損壞其它設施。

3 改進及修理方案

3.1 設計改進

3.1.1 導向套材料改進

原懸掛活塞及支承座的導向套材料用的是380軸承酚醛布管,加工困難,尺寸精度不易保證,耐磨性能欠佳。隨著耐磨材料的發展,特殊黃銅應用廣泛,具有很高的力學性能,鑄造性能良好,耐蝕性較好,適合用作導向套。

3.1.2 支承座導向套加長

前輪的行駛阻力會通過前懸掛傳遞到車架上,下支承座導向套承受徑向壓力大,要減小應力,只能增大受力面積,而受結構限制,活塞桿的直徑不能加大,只能增加長度。接觸面積加大,有效降低單位面積的壓力,提高使用壽命。

3.1.3 芯桿上緩沖墊固定螺母防松結構

原設計懸掛芯桿上緩沖墊固定螺母為開槽螺母加開口銷的結構,在實際使用中出現松脫,很難發現,最終活塞與活塞桿分離,損壞缸筒,前輪歪斜。改進后采用如圖1所示結構,墊板(6)通過鍵(7)安裝在芯桿上,螺母(8)安裝在芯桿上,同時螺母上有6個螺栓與墊板(6)連接,通過鍵(7)限制螺母(8)的松動。

3.2 修理方案及主要步驟

經過對損壞部件的檢查及分析,主要對端蓋及芯桿總成、活塞、缸筒、活塞桿進行修理,支承座新制,其它部件無修復價值。因公司有前懸掛制造的詳細工藝,修理過程不再作詳細論述。

3.2.1 缸筒

缸筒的材料為30CrMoA,缸筒的直徑不大,經對損壞的缸筒進行檢查,發現缺陷主要出現在中部,不能進行焊接修復,缸筒內徑尺寸為φ320H7,經過對一批內壁有損傷的缸筒進行檢測,損傷深度小于1.2mm,在強度允許的范圍內,采用加大缸筒內徑尺寸的方法來修復。經查O形密封圈標準,最終確定缸筒的內徑尺寸為φ322.5H7。

主要修理步驟:

清理→探傷檢查→半精鏜→精鏜

3.2.2 端蓋及芯桿總成

因缸筒直徑加大,端蓋及芯桿總成插入缸筒的部分直徑同樣需要增加,采用常用堆焊的方法來完成,最終的直徑尺寸為φ330mm。芯桿的下端增加鍵槽。

主要修理步驟:清理→預熱→焊接→保溫→粗車→精車→探傷檢查→銑鍵槽

3.2.3 活塞桿

鍍層全部去除,重新電鍍后加工到標準尺寸。

主要修理步驟:清理→探傷檢查→磨外圓→電鍍→磨外圓

3.2.4 活塞

活塞由原來的膠木套改為特殊黃銅套結構,缸筒尺寸加大,活塞外徑需同樣增加。

主要修理步驟:清理→活塞外圓加工→鑄造銅套→銅套加工→銅套熱套入活塞→總成加工

4 缸筒強度校核

前懸掛主要承受三種力,垂直于地面的支承力、與行駛方向相反的制動摩擦力、車輛轉向時克服的輪胎與地面的摩擦阻力。考慮到車輛超載10%,整車懸掛系統支承重量為190t,分配到單個前懸掛的重量為31.7t。主銷的后傾角為0.5度,對懸掛缸筒的影響小,計算時不考慮。承載力按5倍的沖擊計算,此時懸掛位于最大長度,實際上受力最大時應該比平時工作時長度要短,此處按最惡劣情況分析。

行駛時,前輪傳遞輪胎的滾動阻力,制動時傳遞的由于地面摩擦產生的地面附著力,遠大于滾動阻力,按制動極限情況來考慮,取摩擦系數為0.6。

阻力為:F1=31.7×1000×9.8×0.6=186396(N)

承載力為:F2=31.7 × 1000×9.8 ×5=1553300(N)。

轉向動力缸缸徑為125mm,活塞桿徑為65mm,系統最高壓力為17.5(MPa)。

無桿腔的面積為:π×(125/2)2=12265.6mm2。

有桿腔的面積為:π×[(125/2)2-(65/2)2]= 8949mm2。

轉向推力:F3=17.5×(12265.6+8949)/2=185623(N)。

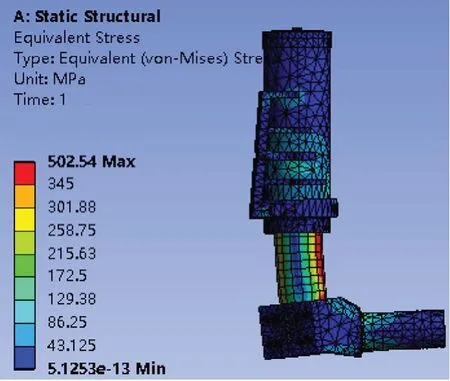

圖2 前懸掛裝置建模圖

對前懸掛裝置進行建模并用Ansys軟件進行分析,應力結果如上圖。從圖中可以看出,最大應力為503MPa,出現在活塞桿下部位置,缸筒內部的應力<300MPa,由GB/T 3077-2015查得30CrMoA的抗拉強度≥930MPa,屈服強度≥735MPa,完全滿足設計要求。因此加大缸筒內徑的修理方法不影響缸筒的正常使用,方案可行。

5 結論

以前服務的公司承包了24臺108t礦用自卸車的維修(含備件采購),通過對前懸掛原結構的活塞、支承座導向套、芯桿下端防松螺母的設計改進,并對已損壞的懸掛進行再修理改進,經對運行臺帳進行統計,懸掛使用壽命使壽命延長了29%。前懸掛端蓋及芯桿總成、活塞、缸筒、活塞桿占前懸掛總成本的80%。懸掛總成的價格約8.6萬元,公司共承包了五年維修,前懸掛的改進及維修,為公司帶來了良好的效益。