鋼軌打磨廓形設計在朔黃重載鐵路道岔上的應用

張一 劉永乾 吳瀟 郭貝僑

1.國能朔黃鐵路發展有限責任公司肅寧分公司,河北肅寧062350;2.中鐵物總運維科技有限公司,北京100036

重載鐵路在鐵路貨運中的地位越來越重要。道岔是重載鐵路線路的重要組成部分和薄弱環節。由于其結構復雜,容易導致內部軌件嚴重損傷。常見病害包括嚴重魚鱗紋、掉塊等。

鋼軌打磨是鐵路線路常用的維修手段,能夠有效消除鋼軌表面波磨、疲勞損傷等病害,恢復鋼軌廓形,優化輪軌關系,從而抑制鋼軌表面疲勞損傷的快速發展[1-2]。傳統的修理性打磨著重處理軌面病害,未考慮打磨后鋼軌廓形。2013 年以來,中鐵物總運維科技有限公司引進國外先進經驗,結合國內線路和車輛的實際情況提出了個性化鋼軌廓形設計打磨方法[3],從優化輪軌關系的角度出發,將鋼軌廓形修正至根據實際線路參數及運行車輛情況設計出的目標廓形,達到改善輪軌接觸幾何關系、緩解鋼軌病害的產生及發展、延長鋼軌使用壽命的目的[4-5]。此外,對道岔進行打磨還可以消除線岔結合部的廓形差異,提高車輛通過岔區的平穩性。

朔黃鐵路上行線年通過總質量超過3.5 億t,道岔使用條件較為惡劣。本文以朔黃鐵路道岔打磨為背景,對比研究廓形設計打磨和修理性打磨的效果。

1 打磨方案

選取 2#、8#、215#和236#道岔作為試驗組,采用廓形設計打磨;選取 203#、207#、240#和 242#道岔作為對照組,采用修理性打磨。其中,除215#和207#道岔打磨曲股外,其余道岔均打磨直股。

進行廓形設計打磨時,先根據朔黃鐵路實際運行車輛參數、實測車輪踏面等對輪軌幾何接觸關系、輪軌接觸應力、輪軌蠕滑力、輪軌蠕滑率等動靜態指標設計進行分析,得到適合朔黃鐵路道岔的鋼軌目標廓形。打磨時采用先局部修理再貫通打磨的方法消除廓形差異,提高岔區軌面平順性,保證道岔和正線鋼軌廓形良好過渡。根據現場鋼軌廓形和病害情況,設計打磨功率為額定功率的75%,打磨速度為6 km/h,共打磨14 遍。廓形設計打磨采用單獨打磨或跳打方式處理岔區內廓形差異較大的軌件,每打磨3 ~4遍進行一次廓形檢測,及時調整作業模式。

進行修理性打磨時,用同一打磨模式對整個岔區進行貫通打磨。

2 打磨效果對比

2.1 打磨后GQI對比

打磨質量指數(Grinding Quality Index,GQI)是評價鋼軌廓形與設計廓形貼合程度的重要指標,貼合度越好則GQI越高,滿分為100,合格為70。每組道岔打磨后,在岔前、岔中、岔后進行多點檢測,取其平均GQI作為整組道岔鋼軌的GQI。

試驗組和對照組在不同打磨方式下的道岔鋼軌GQI 對比見表1。可知:①廓形設計打磨后,直股道岔左右股鋼軌GQI 顯著提升,均達到70 以上;215#道岔曲上股和曲下股鋼軌廓形差異較大,在保證曲上股廓形到位的同時,曲下股鋼軌GQI 提升70.8%。②修理性打磨后道岔鋼軌GQI 有所提高,但由于采取前后貫通打磨的形式進行打磨,打磨過程中重點處理軌面病害而未考慮鋼軌廓形,不能兼顧道岔內各軌件廓形,因此打磨后道岔整體鋼軌廓形質量較低,多數道岔未達合格標準。

表1 不同打磨方式下道岔鋼軌GQI對比

2.2 打磨后鋼軌表面狀態對比

兩種方式打磨前后道岔鋼軌表面狀態如圖1 所示。可知:①試驗組道岔鋼軌在打磨前道岔軌距角存在嚴重魚鱗紋和掉塊,軌面基本滿光帶;廓形設計打磨后病害完全去除,光帶收窄至35 mm 左右,位置居中合理。②對照組道岔鋼軌打磨前光帶寬度約為60 mm,表面存在輕微麻點;修理性打磨后病害基本消除,曲下股光帶寬度約為55 mm,未見明顯改善。

圖1 兩種方式打磨前后道岔鋼軌表面狀態(單位:mm)

3 廓形打磨對輪軌關系及動力學性能的影響

為研究廓形打磨對輪軌關系及動力學性能的影響,利用SIMPACK多體動力學軟件建立采用ZK6轉向架的C80貨車模型,如圖2所示。ZK6轉向架主要由搖枕、側架、交叉拉桿、彈簧、軸箱、輪對等部件構成。建模過程中,將交叉拉桿和彈簧簡化為等效力元,搖枕、側架、軸箱和輪對以剛體的形式表示,車輪型面為LM型踏面[6]。計算過程中,車輛以60 km/h 直向通過道岔,軌道激勵采用朔黃鐵路實測線路數據。

圖2 C80貨車動力學模型

3.1 廓形打磨對輪軌關系的影響

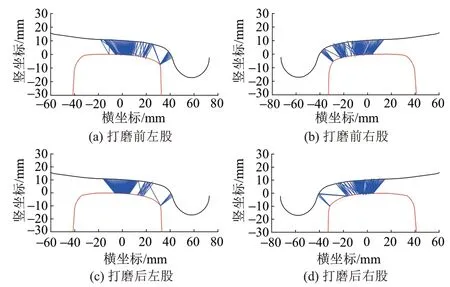

選取采用廓形設計打磨的236#和采用修理性打磨的240#直股道岔進行對比分析,打磨前后輪軌匹配關系見圖3、圖4。

圖3 236#直股道岔廓形設計打磨前后輪軌匹配關系

圖4 240#直股道岔修理性打磨前后輪軌匹配關系

由圖3、圖4 可知:打磨前車輪與鋼軌的接觸帶均較寬,由軌頂延伸至軌距角處;236#直股道岔經廓形設計打磨后輪軌接觸帶收窄且位置居中;而240#直股道岔經修理性打磨后輪軌接觸帶依然較寬,且在鋼軌表面呈現多個不連續的接觸區間,可能導致軌面出現主次光帶現象。可見,廓形設計打磨后輪軌關系明顯改善,軌距角接觸情況得到明顯優化。

3.2 廓形打磨對輪軌作用力的影響

C80貨車通過采用廓形設計打磨的236#和采用修理性打磨的240#直股道岔時的輪軌作用力均方根值見表2。

由表2 可知:236#道岔打磨前輪軌橫向力均方根值為3.25 kN,廓形設計打磨后為2.91 kN,降低了10.4%,這是因為打磨后輪軌接觸點居中,橫向分力減小;240#道岔打磨前輪軌橫向力均方根值為2.97 kN,修理性打磨后輪軌接觸點位置分布依然較寬且出現跳躍,使得輪軌橫向力均方根值增大到3.27 kN,上升了10.1%;廓形設計和修理性打磨對輪軌垂向力的影響不大。

3.3 廓形打磨對鋼軌磨耗的影響

輪軌相互作用力是產生輪軌磨耗的直接原因。不同輪軌匹配時輪軌相互作用力、作用位置不同,導致輪軌間出現不同程度、不同位置的磨耗。輪軌磨耗反映車輛通過曲線的能力。輪軌接觸斑內所消耗的摩擦功即磨耗指數,用于評價輪軌各部分的磨耗[7],表達式為WD=Txγx+Tyγy。其中:WD為磨耗指數,N;Tx、Ty分別為縱向、橫向蠕滑力,N;γx、γy分別為縱向、橫向蠕滑率。

采用廓形設計打磨的236#和采用修理性打磨的240#直股道岔打磨前后輪軌蠕滑率及磨耗指數見表3。表中數據均為均方根值。

表3 兩種方式打磨前后蠕滑率及磨耗指數的變化

由表3 可知:236#道岔,廓形設計打磨后縱向蠕滑、橫向蠕滑率、磨耗指數分別降低了43.6%、43.2%、66.4%;240#道岔修理性打磨后縱向蠕滑、橫向蠕滑率、磨耗指數分別降低了22.2%、32.3%、45.2%。可見,相比修理性打磨,廓形設計打磨后縱向蠕滑率、橫向蠕滑率以及磨耗指數降低更明顯。

4 結論

本文以朔黃鐵路道岔打磨為背景,通過分析打磨前后道岔鋼軌廓形、軌面狀態、輪軌幾何接觸關系和動力學性能的變化,對比研究廓形設計打磨和修理性打磨的效果。主要結論如下:

1)廓形設計打磨后道岔鋼軌整體GQI 顯著提高,岔區內鋼軌廓形一致性較好;修理性打磨后廓形質量改善較小,與設計廓形還存在明顯差距。

2)廓形設計打磨后鋼軌表面魚鱗紋、掉塊病害明顯去除,光帶明顯收窄,且光帶位置居中;修理性打磨后光帶變化較小,鋼軌表面依然存在麻點,病害去除效果不明顯。

3)廓形設計打磨后輪軌關系明顯改善,軌距角接觸情況得到明顯優化;修理性打磨后輪軌接觸位置仍然較寬并且出現接觸點分布不連續情況,可能導致軌面出現主次光帶現象。

4)相比修理性打磨,廓形設計打磨后輪軌橫向力顯著降低,縱向蠕滑率、橫向蠕滑率以及磨耗指數降低更明顯。

5)廓形設計打磨效果明顯優于修理性打磨。