四噴嘴氣化爐燒嘴煤漿壓差波動原因的探討

孔德升

(恒力石化(大連)煉化有限公司,遼寧 大連 116000)

恒力石化(大連)煉化有限公司(以下簡稱恒力煉化)氣化裝置采用的是國內技術領先的多噴嘴對置式水煤漿加壓氣化技術,配置6套氣化系統,單臺氣化爐耗干基煤量3 000t/d,操作壓力6.5MPa,是目前四噴嘴氣化工藝投運的最大爐型,采用“五開一備”運行模式,為煉化加氫裝置、50萬t/a甲醇裝置、30萬t/a醋酸裝置和150萬t/a乙烯化工配套燃料氣裝置提供100萬Nm3/h CO+H2,2019年2月15日首套氣化爐投料一次成功,5月23日打通煤制氫醋酸全線流程,生產出合格氫氣、精甲醇和精醋酸,目前氣化系統已實現“五開一備”常態化運行。

1 工藝燒嘴結構及霧化機理介紹

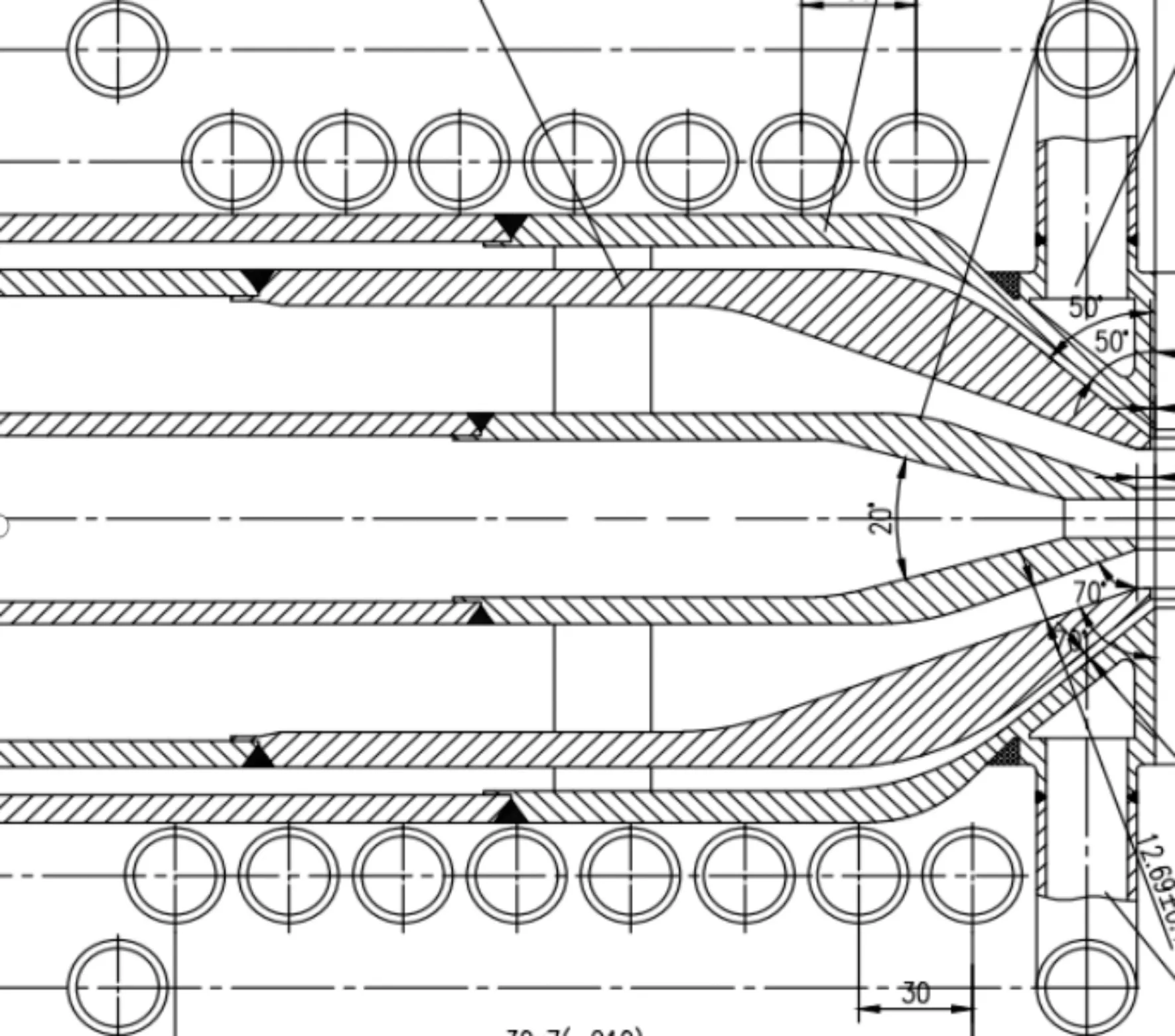

四噴嘴水煤漿氣化工藝采用的是三通道預膜式工藝燒嘴,本體材質采用INCONEL600,燒嘴冷卻水盤管和三通道外管采用INCONEL625材質,燒嘴頭部3層套管和端面均采用UMCO50材質。工藝燒嘴的3層通道由內向外依次為中心氧氣通道、煤漿通道、外環氧氣通道,3層通道在出燒嘴頭部間隙處縮頸加速,中心氧氣和外環氧氣流速可達110~130 m/s,煤漿流速可達10 m/s。

四噴嘴氣化爐在燃燒室中上部水平均勻布置4個工藝燒嘴(見圖1),兩兩對置,高壓煤漿泵輸送的水煤漿出煤漿燒嘴環隙后,首先與高速中心氧氣在預混室混合加速,然后被外環氧氣切割霧化,水煤漿在高速氧氣剪切和高頻振蕩作用下,分散成細小液滴,從而強化水煤漿水分蒸發、揮發分裂解和與氧氣發生部分氧化反應。

圖1 工藝燒嘴結構

2 問題描述

恒力煉化四噴嘴氣化爐滿負荷單燒嘴煤漿流量為39.6m3/h,高負荷運行期間頻繁出現燒嘴煤漿壓差波動現象,燒嘴滿負荷運行時,煤漿壓差正常值為0.2~0.25MPa,最低降至0.01MPa,波動無規律,存在隨機性,甚至出現4燒嘴的煤漿壓差交替波動的情況,同時伴有氧氣流量、渣口壓差和氧煤比等核心控制參數波動,成為威脅氣化爐“安、穩、長、滿、優”運行的重大難點。

3 燒嘴煤漿壓差波動的危害

燒嘴煤漿壓差波動時,煤漿流量無明顯變化,引發一系列系統反應,如霧化效果變差、殘碳含量升高、發氣量降低、燃燒室內氣流場破壞、局部旋流加劇耐火磚的侵蝕損壞等,即使使用煤灰黏溫特性較好的煤種,工藝燒嘴端面和盤管均有回火灼燒痕跡;氧氣流量增大造成氣化爐爐膛溫度波動,固態渣膜熔融排出易造成燒嘴頭部龜裂、析碳和激冷環壽命降低。圖2、圖3為運行了58d的工藝燒嘴。由于壓差頻繁波動,工藝燒嘴中心氧氣噴頭磨損和端面龜裂均較嚴重。

圖2 燒嘴壓差頻繁波動的A燒嘴端面

圖3 燒嘴壓差偶爾波動的C燒嘴端面

4 燒嘴煤漿壓差影響因素分析

4.1 氧氣流速影響

四噴嘴氣化工藝采用的是三通道預膜式工藝燒嘴,其中,中心氧氣噴頭內縮4mm,位于工藝燒嘴最內側,高壓氧氣經中心氧通道加速噴出。由于通道截面增大,氧氣流速有所降低,部分動能再次轉化為靜壓能,從而造成預混腔內壓力升高,帶動煤漿通道內壓力升高,工藝燒嘴煤漿壓差由煤漿入燒嘴前壓力與氣化爐燃燒室壓力的差值計算而得,燒嘴煤漿壓差隨之增大,觀察氣化爐投料后升壓過程中燒嘴壓差變換情況發現,主氧和中心氧氣流量控制基本不變時,燒嘴煤漿壓差隨氧氣空速的增大而增大,氣化爐投料初期,控制單燒嘴負荷27m3/h,對應主氧和中心氧氣流量13 500Nm3/h和2 400Nm3/h,氣化系統由1.0MPa緩慢升壓至6.4MPa,燒嘴煤漿壓差由投料后的0.35MPa逐漸降至0.15MPa。

4.2 煤漿流量及黏度影響

煤漿頭部通道環隙縮小起到加速煤漿流動的作用,同時也增大了阻力損失,且流量越大,阻力損失越大。氣化系統并氣后,維持氣化爐壓力6.4MPa。提升負荷,煤漿流量由26 m3/h升至37 m3/h時,煤漿燒嘴壓差由0.12MPa緩慢恢復正常運行指標0.23MPa。此外,水煤漿是高硬度煤粒與水混合形成的高黏度固液混合物,黏度越高,水煤漿流動性越差,通過環隙前后損失越大,燒嘴煤漿壓差越大。

4.3 煤漿泵特性及緩沖罐壓力影響

水煤漿是由煤漿泵加壓輸送入爐,恒力煉化煤漿泵采用往復式奇好隔膜泵,奇好泵為雙缸雙作用,一側的兩個缸供應一個燒嘴的煤漿流量,一個缸頭輸出煤漿時,另一個缸頭吸入煤漿,從而交替動作實現煤漿的連續輸送。正是因為往復式煤漿泵的工作原理,煤漿流量的輸送呈波形曲線,兩個缸交替做工的間隙,煤漿流量和壓力波動最大。在煤漿泵出口設置氮氣緩沖罐,預充一定壓力的中壓氮氣,至煤漿泵出口正常運行壓力的80%。當煤漿壓力高于緩沖罐預充壓力時,高壓煤漿進入緩沖罐儲存;當煤漿管道壓力低于緩沖罐壓力時,煤漿通過管道進入工藝燒嘴,從而達到削峰填谷、穩定壓力流量的作用。因此,在氣化爐投料初期,系統壓力低,煤漿管線壓力低,緩沖罐起不到緩沖作用,煤漿流量波動最大。隨著系統壓力升高,緩沖罐投入使用,煤漿流量和壓力波動逐漸降低,正常運行時,一般煤漿流量波動幅度<0.5m3/h,壓力波動幅度<0.02MPa。

4.4 工藝燒嘴煤漿噴頭間隙尺寸影響

工藝燒嘴環隙尺寸是氣化裝置運行好壞的核心參數之一,是根據設計煤種特性參數和系統所需負荷計算而得。工藝燒嘴是水煤漿霧化及與氧氣充分混合的關鍵設備,為了達到良好的霧化效果,要求中心氧氣噴出流速110~120m/s,外環氧氣噴出流速120~140 m/s,煤漿環隙和外環氧氣環隙尺寸有著嚴格的要求,中心氧氣噴頭內縮4mm,在中心氧氣與煤漿間形成預膜腔,煤漿經中間通道縮徑加速噴出,與高速噴出中心氧氣在預混腔內充分混合,速度迅速提升,然后被高速噴出的外環氧氣剪切霧化,形成震蕩,使煤漿液滴震蕩破碎成細小液滴,從而增大氧氣與煤漿的反應接觸面積。由于水煤漿是高硬度煤粒與水混合形成的高黏度固液混合物,長期加速運行的水煤漿會對中心氧氣噴頭外側和煤漿環隙外側形成磨損,造成煤漿環隙增大、燒嘴煤漿壓差減小,故而在工藝燒嘴運行后期,燒嘴煤漿壓差均會波動,并呈降低趨勢。

4.5 單向閥卡頓影響

新一代四噴嘴水煤漿氣化工藝用單向閥取代煤漿爐頭閥,即在水煤漿進入工藝燒嘴前設置單向閥,事故狀態下,用以阻止氣化爐內高溫水煤氣通過煤漿管線反串外泄。為降低管道阻力和兼顧單向閥止逆效果,多數廠家煤漿單向閥均選取旋啟式單向閥,但因其閥頭選材及設計大小的不同,單向閥產生的壓降并不相同,個別廠家投料初期的燒嘴煤漿壓差可達1.2MPa。恒力煉化煤制氫氣化裝置煤漿燒嘴壓差0.5MPa,圓形閥頭通過銷柱與閥座連接,煤漿通過時依靠煤漿泵產生動能將閥頭頂啟,通過的煤漿流量不同,閥頭位置所在的平衡高度不同,氣化爐爐膛壓力突然降低時,通過單向閥流量瞬間增大,閥頭瞬間頂啟,當銷柱磨損或煤漿大顆粒在銷柱周圍堆積時,便會影響銷柱旋轉,進而造成瞬間開啟的閥頭不能根據煤漿流量自由回落。

4.6 燃燒室壓力影響

燒嘴煤漿壓差是入爐前煤漿管線壓力與氣化爐燃燒室壓力測量值的差值,當后系統壓力波動、氣化爐帶水、渣口堵塞或激冷室積灰堵塞時,燃燒室壓力均會發生波動,燒嘴煤漿壓差將會隨之升高或降低,燃燒室壓力波動引起的燒嘴壓差波動有一個顯著特點,即4個工藝燒嘴的煤漿壓差同步波動,趨勢一致。

5 燒嘴壓差異常波動特點

5.1 煤漿流量穩定

燒嘴煤漿壓差波動時,煤漿流量無明顯變化。利用一次氣化爐倒爐機會,通過趨勢及實時數據對比,總結出煤漿流量與煤漿壓差對應關系。氣化爐投料并氣后,系統壓力升至正常運行壓力6.4MPa,70%負荷單燒嘴煤漿流量28m3/h,對應燒嘴煤漿壓差0.15MPa,而煤漿壓差波動時最低可降至0.02MPa,煤漿流量基本穩定,燒嘴煤漿壓差異常波動與煤漿流量無變化關系。

5.2 新舊燒嘴均可出現波動現象

為摸索系統規律,確保裝置安全運行,恒力煉化工藝燒嘴更換周期為60d。燒嘴煤漿壓差波動經常出現在工藝燒嘴運行中期和運行后期,并且波動幅度不隨運行時間的延長而增大,但新投用工藝燒嘴亦可發生煤漿壓差波動現象,2019年6月23日,2#氣化爐投料運行,次日即發生燒嘴煤漿壓差波動現象,燒嘴煤漿壓差波動幅度最大在0.1MPa左右,煤漿流量依然無變化。

5.3 與煤漿通道磨損關系密切

2019年9月14日和16日分別對運行58d的3#爐燒嘴和6#爐燒嘴進行更換,發現停爐前煤漿壓差波動的燒嘴同不波動燒嘴一樣,端面運行良好,無嚴重龜裂燒蝕現象,但煤漿壓差波動的燒嘴存在一共同點:中心氧氣噴頭外側磨損相對嚴重,剩余厚度約為設計厚度的1/4~1/3。

5.4 引發系統核心參數波動

燒嘴煤漿壓差波動并非僅煤漿壓力與氣化爐燃燒室壓力發生變化,而是引發一系列系統反應,如氧氣燒嘴壓差降低、氧氣流量增大、中心氧氣流量增大、渣口壓差波動、氣化爐爐膛溫度升高、氣化爐壓力波動等,燒嘴煤漿壓差越低,系統核心參數波動越大。

6 煤漿壓差波動機理分析

6.1 燒嘴間隙尺寸余量大

恒力煉化氣化裝置設計煤種灰熔點為1 350℃,需增加石灰粉降低灰熔點,比氧耗和比煤耗高,滿負荷煤漿流量為45m3/h,工藝燒嘴中心氧氣、外環氧氣和煤漿通道間隙尺寸分別為13mm、7mm、27mm。在操作煤種灰熔點小于1 200℃時,生產200 000N m3/h有效氣,滿負荷煤漿流量降為39.6 m3/h,設計煤種與操作煤種變化較大,工藝燒嘴間隙尺寸偏大,霧化效果變差,更易造成燒嘴端面溫度升高,進而造成工藝燒嘴間隙尺寸變化。

6.2 燒嘴間隙尺寸發生變化

對比恒力煉化氣化裝置以往燒嘴壓差波動工況數據發現,燒嘴煤漿壓差波動往往發生在煤種更換、煤漿濃度降低和燃燒室操作溫度升高的工況下。該種工況下燒嘴頭部流場溫度升高,金屬受熱膨脹,特別是熔渣與工藝燒嘴頭部直接接觸時,燒嘴端面受熱膨脹,煤漿通道、中心氧氣和外環氧氣噴頭發生位移,間隙尺寸增大,入爐前煤漿管道壓力降低的同時,入爐前氧氣管線壓力同步降低,外環氧氣和中心氧氣流量均出現不同程度增大,其中以外環氧氣增加最為明顯,一般燒嘴煤漿壓差每降低0.06MPa,中心氧氣流量增加約50Nm3/h,外環氧氣流量增加約300Nm3/h。

7 處理方法

7.1 調整氧氣流量

當燒嘴煤漿壓差降低時,燃燒室內壓力降低,氧氣流量自動增大,增加了燒嘴端面的熱負荷,通過降低氧氣流量,不僅可以維持正常爐溫和氧煤比,更可以改善燒嘴回流流股氧氣分壓,降低燒嘴端面的熱負荷,操作上需控制燒嘴氧氣流量低于正常氧氣流量,燒嘴煤漿壓差降低幅度越大,氧氣流量調節幅度需相應增加,一般5~10min即可出現效果,燒嘴煤漿壓差回升后,不要立刻恢復氧氣流量,避免燒嘴壓差反復波動,需待燒嘴煤漿壓差恢復正常后,略降低氧煤比控制。

7.2 調整中心氧氣比例

對于燒嘴壓差波動不大的工況,可以適當增大燒嘴中心氧氣比例,提升煤漿霧化效果,使火焰遠離燒嘴端面,待熱負荷降低、燒嘴間隙恢復正常后,適當降低中心氧比例。

7.3 調整煤漿負荷

在處理燒嘴壓差波動時,增加和降低煤漿負荷均有應用,且均具有一定效果,一般0.5h左右,燒嘴端面熱負荷恢復正常,燒嘴壓差出現回升。通過增加煤漿負荷進行調整時,氧氣流量需維持不變;降低煤漿負荷需同時降低氧氣流量,也就是氣化爐減負荷生產,一般需要運行正常的氣化爐配合加負荷操作,以維持全廠合成氣平衡。

7.4 調整煤種或配比

燒嘴壓差波動往往出現在更換煤種期間,特別是隨著煤化工日趨大型化,單爐投煤量已達到3 200t/d(濕基),卸煤量大、轉運成本高。企業多進行灰熔點分析后,采用直供上煤的運行方式,但灰熔點分析不能完全代表黏溫特性分析,當換煤氣化爐運行不適時,需調整上煤比例,即降低新煤比例或更換至原使用煤種,由于煤漿槽緩存作用,一般8h才會出現明顯效果。

8 結語

作為氣化爐核心設備的工藝燒嘴,燒嘴壓差是其核心參數之一,一般波動0.01~0.03MPa可視為正常,倘若出現燒嘴煤漿壓差大幅降低,甚至長期在0.1MPa低壓差下運行,會加劇燒嘴端面龜裂和燒蝕,大大縮短燒嘴使用壽命。煤種變動、粒度偏粗、燒嘴間隙磨損和設計偏離負荷過大等原因均是造成燒嘴壓差波動的主要原因。經過一段時間摸索處理方法,降低氧氣流量、調整煤漿流量、中心氧氣比例和配煤比例均能達到較好的處理效果,其中,調整中心氧氣比例和氧氣流量時效性最短,調整配煤比例周期最長,但燒嘴煤漿壓差回升后,不要立刻恢復氧氣流量,避免燒嘴壓差反復波動,需待燒嘴煤漿壓差恢復正常后,略降低氧煤比控制。