四甲苯異構化催化劑的工藝條件研究

婁 陽 程光劍 李 民 魏可奇 張 丹 李 楠

(1 中國石油天然氣股份有限公司遼陽石化分公司,遼寧 遼陽 111003; 2 中國石油遼陽石化分公司億方工業公司,遼寧 遼陽 111005)

均四甲苯(以下簡稱均四)是碳十重芳烴中利用價值較高的組分,主要用于生產聚酰亞胺[1]。聚酰亞胺是一種具有優異性能的工程塑料[2],在宇航、能源、機電等尖端領域的應用不斷擴大,拉動了對均四甲苯的市場需求。目前主流工藝采用重芳烴分離法生產均四,但1 kt/a均四裝置中約有10 kt的四甲苯分離液只能作為副產物低價外賣[3-4],分離液中偏四甲苯(以下簡稱偏四)、連四甲苯(以下簡稱連四)等可轉化資源未得到有效利用。采用異構化的方法可以將偏四、連四等組分轉化為均四,將四甲苯分離液氣化后送入裝有硅酸鋁催化劑的反應器進行異構化反應,均四增產71%[5]。徐翠竹[6]研究了復合絲光沸石催化劑非臨氫異構操作,偏四轉化率26.61%,并具有良好的催化活性和選擇性。殷麗娜[7]以Hβ分子篩為催化劑考察了反應條件對異構化反應的影響,偏四和連四的轉化率為20.13%,均四的選擇性為59.1%,均四的收率為12.94%。中國石油化工股份有限公司天津分公司研究院采用Hβ分子篩為活性組分制備的非臨氫異構化催化劑,在反應溫度250~350 ℃,壓力0.5~3.0 MPa,空速0.8~10.0 h-1條件下,均四在四甲苯產物中的質量分數為40%~45%[8-9]。

文章采用臨氫異構化催化劑,在100 mL評價裝置上,以分離液為反應原料,通過異構化反應提高產物中的均四質量分數,考察了工藝條件對催化劑的影響,有助于實現四甲苯分離液的高附加值轉化利用。

1 實驗部分

1.1 催化劑制備

采用硅鋁質量比為20~50的A分子篩催化劑,與氧化鋁以一定的比例混合,然后加入適量的稀硝酸捏合,用擠條機擠成直徑1.5 mm的條狀,干燥、焙燒后,在恒溫水浴條件下,將一定量的A催化劑前體浸漬在金屬鹽溶液中2 h,然后放在150 ℃烘箱里烘干,烘干后140 min升溫到540 ℃,在540 ℃焙燒1 h,制得相應的異構化催化劑。

1.2 反應原料組成

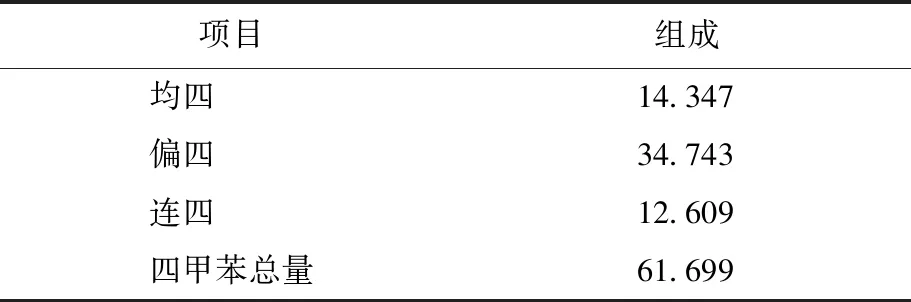

原料為取自工業裝置的分離液,分離液四甲苯質量分數組成見表1所示。

表1 分離液四甲苯質量分數組成 %

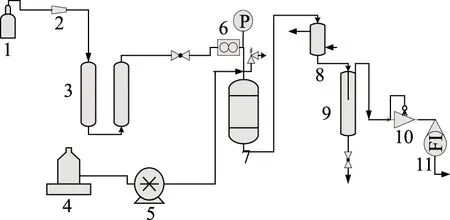

1.3 催化劑評價裝置

采用的固定床評價裝置由天津鵬翔公司制造,評價裝置流程見圖1。反應器可在催化劑裝載量100~500 mL,反應溫度100~500 ℃,反應壓力0.5~10.0 MPa的條件下靈活操作使用。實驗采用的催化劑裝填量為70 g,約116 mL。

1-氫氣鋼瓶;2-減壓閥;3-干燥器;4-原料罐與電子稱;5-原料計量泵;6-氫氣質量流量計;7-反應器;8-冷凝器;9-氣液分離器;10-壓閥;11-氣流量計圖1 催化劑模試評價裝置流程

1.4 原料及產物分析測試

在瓦里安氣相色譜456GC上,對原料和液體產物進行在線分析,選擇柱長60 m、內徑0.32 mm、涂層厚度0.5 μm的聚乙二醇-20M色譜柱進行分離;采用氫火焰離子檢測器,以修正面積歸一化法對產物進行定量分析。催化劑活性指標按下列公式計算。

四甲苯收率=(產物中四甲苯的質量-原料中四甲苯的質量)/原料中四甲苯的質量×100%

四甲苯的轉化率=(原料中的偏四質量+原料中的連四質量-產物中偏四質量-產物中連四質量)/(原料中的偏四質量+原料中的連四質量)×100%

產物選擇性=(產物中均四的質量-原料中均四的質量)/(原料中偏四的質量+連四的質量-產物中偏四的質量-連四的質量)×100%

2 結果與討論

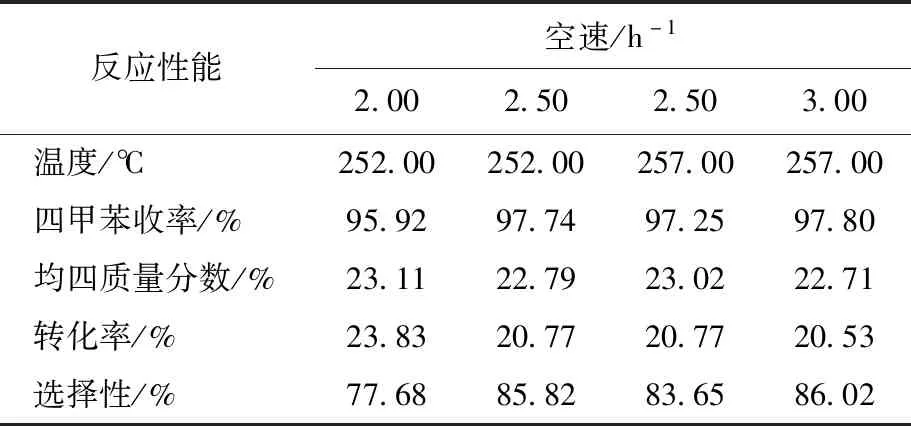

2.1 空速對催化劑的影響

芳烴轉化類催化劑的空速條件通常對催化劑影響很大,在反應壓力2.5 MPa,氫烴物質的量比3.5的條件下,考察了空速對反應的影響(見表2)。從表2可以看出:在252 ℃下隨著空速的提高,轉化率有小幅降低,選擇性和四甲苯收率稍有提升;在257 ℃下進行了驗證,重復了規律一致的反應結果。異構化反應是一個典型的酸催化反應,空速增大,說明物料在催化劑上的停留時間縮短,造成了轉化率的降低,而催化劑分子篩本身的孔道具有擇形功能,空速的提高可能促進了選擇性的提高。

表2 不同空速條件下的反應性能

2.2 壓力對催化劑的影響

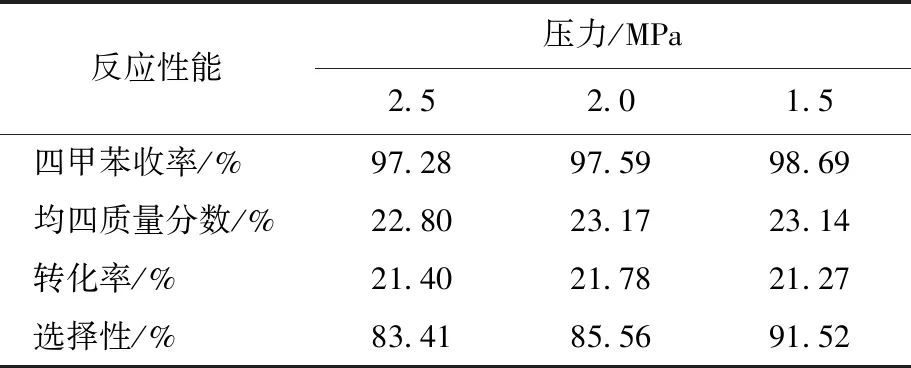

在反應溫度260 ℃,空速3 h-1,氫烴物質的量比 3.5,反應壓力1.5~2.5 MPa的條件下考察了催化劑性能,具體評價結果如表3所示。隨著壓力的降低,四甲苯收率和選擇性小幅提升,均四質量分數變化不大。四甲苯異構化反應屬于等分子反應,理論上反應壓力對異構化反應影響不大,但適當提高壓力可以減少催化劑的積炭,延長催化劑的使用壽命。

表3 不同壓力條件下的反應性能

2.3 溫度對催化劑的影響

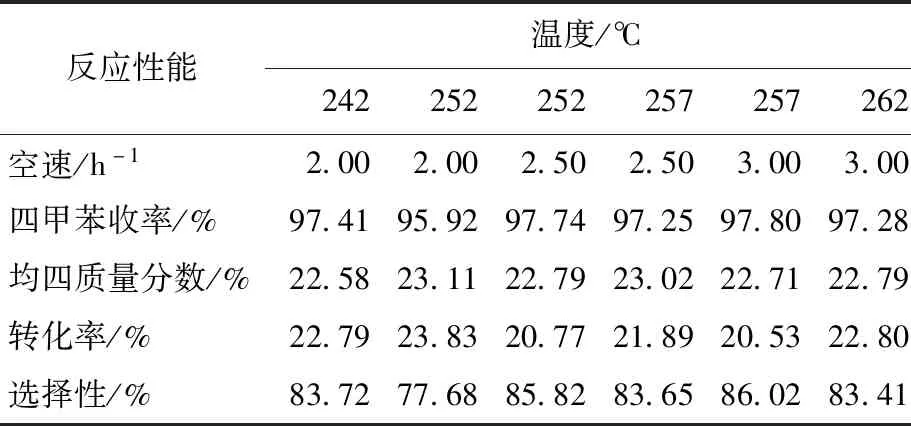

四甲苯異構化反應過程相當復雜,還伴隨著歧化等副反應。溫度對偏四、連四的轉化率影響較為明顯,當空速和反應壓力一定時,反應溫度決定了產物中偏四、均四的平衡濃度。在反應壓力2.5 MPa,氫烴物質的量比3.5條件下,考察了溫度變化對反應的影響(在同樣的空速下考察了兩個點的溫度,例如空速2 h-1下考察了242 ℃和252 ℃),具體見表4。從表4可知:在240~260 ℃溫度范圍內,隨著溫度的升高,偏四和連四的轉化率也有所提高,但選擇性降低。總體來看,提高溫度有助于增加均四的質量分數,但較高的溫度會增加副反應,降低產物收率。

表4 不同溫度條件下的反應性能

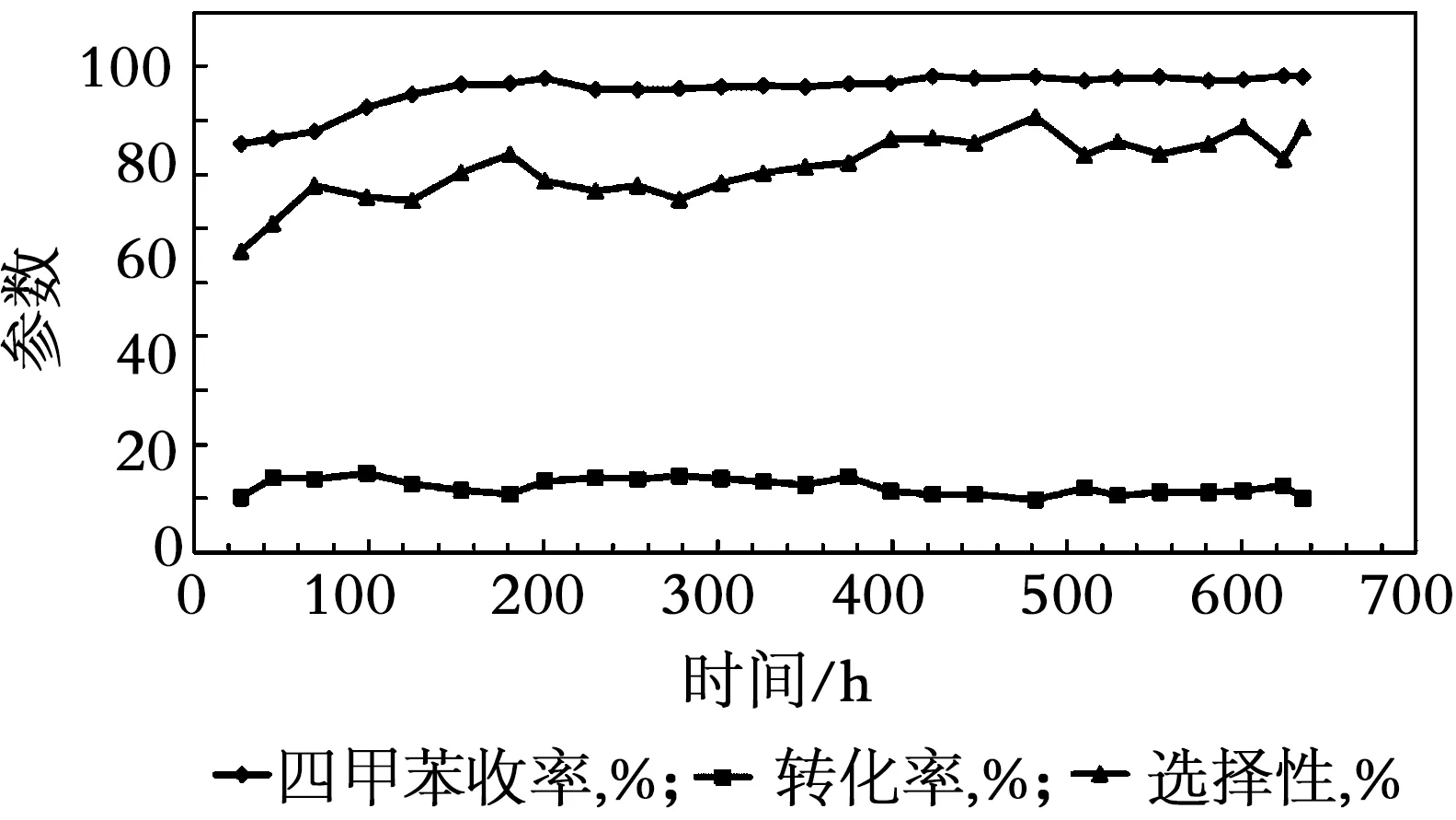

2.4 穩定性實驗

反應原料中重芳烴質量分數較高,含有大量的甲基、乙基基團,在臨氫條件下有可能發生加氫脫烷基反應,造成催化劑的結焦失活,因此需要考察現存原料條件下的穩定性試驗。在反應溫度242~262 ℃,反應壓力1.6~2.5 MPa,空速1.5~3 h-1,氫烴物質的量比3.5的條件下,催化劑性能指標如下:反應產物中均四質量分數22.95%,異構化率38.41%,總收率為99.24%。在反應穩定性600 h評價中各反應催化劑性能指標變化情況如圖1所示。從圖1可知:除反應初期催化劑活性指標變化較大外,在整個穩定性評價中催化劑運行平穩,說明催化劑具有較好的抗結焦性能,具有工業放大前景。

圖2 催化劑性能指標變化情況

3 結論

(1)采用工業原料,在評價裝置上對放大的異構化催化劑進行了超過600 h的長周期穩定性實驗,催化劑性能指標如下:反應產物中均四甲苯質量分數22.95%,異構化率38.41%,總收率為99.24%。催化劑性能優異,表明催化劑能夠提高分離液中均四質量分數8.6%,增產60.48%,同時具有較好的穩定性、反應活性以及較高的收率。

(2)考察了模試平臺的運行條件,結果表明,催化劑運行條件溫和,在質量空速1.5~3 h-1,氫烴物質的量比3.5的反應工藝條件下,可適應較低的反應溫度(242~262 ℃)以及較低的反應壓力(1.6~2.5 MPa),具備進行工業化應用條件。