偏苯三酸酐生產技術及現狀分析

李 濤

(中國石化揚子石油化工有限公司南京研究院,江蘇 南京 210048)

偏苯三酸酐(TMA)是一種重要的精細化工原料,主要用于生產優質TMA類增塑劑、耐溫聚酰亞胺絕緣漆、高級粉末涂料及樹脂固化劑、改性醇酸樹脂等,另外有少量用于高級航空飛機發動機潤滑油、偏苯酸酯鈉鹽陰離子表面活性劑以及橡膠硫化促進劑等。目前,TMA的生產方法主要包括偏三甲苯液相空氣氧化法、偏三甲苯氣相空氣氧化法、間二甲苯甲醛液相空氣氧化法(MGC法)和偏三甲苯液相硝酸氧化法4種。其中,以阿莫科公司的偏三甲苯液相空氣氧化工藝占據主導地位,偏三甲苯液相硝酸氧化法已經被淘汰,偏三甲苯氣相空氣氧化法尚未工業化,間二甲苯液相空氣氧化法只有日本三菱瓦斯化學公司采用[1-3]。

1 國內外TMA生產現狀

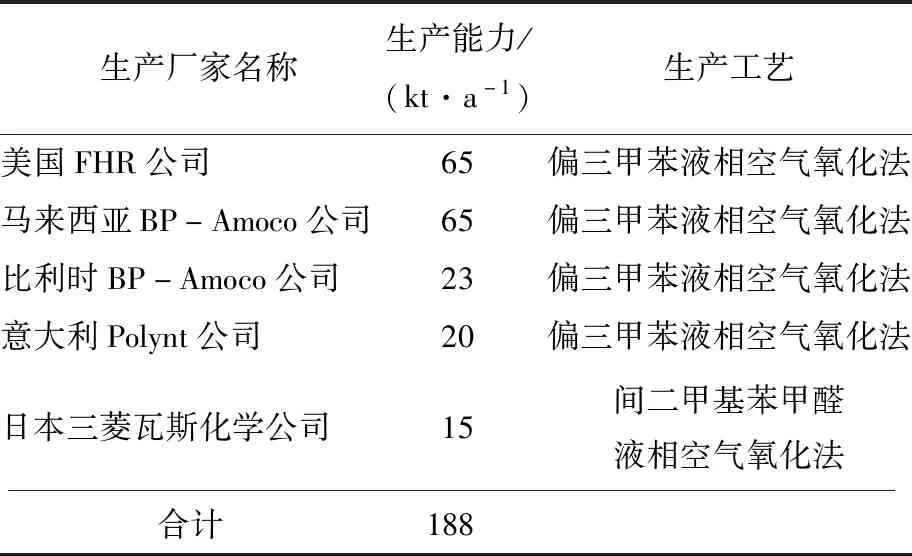

1.1 國外TMA生產現狀

國外TMA主要生產廠家具體產能情況見表1。

表1 國外TMA主要生產廠家情況

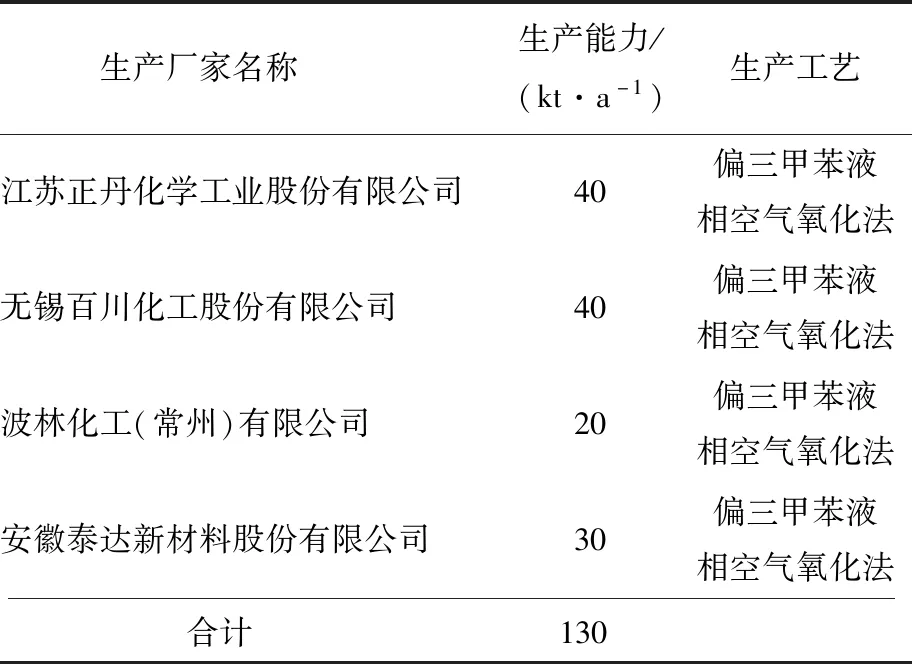

1.2 國內TMA生產現狀

國內TMA生產能力約為130 kt/a,主要生產廠家有無錫百川化工股份有限公司、波林化工(常州)有限公司、江蘇正丹化學工業股份有限公司、安徽泰達新材料股份有限公司等企業(見表2)。

表2 我國TMA主要生產廠家情況

2 液相空氣氧化法制TMA技術現狀

2.1 Amoco公司

Amoco公司工藝流程包括三段氧化、結晶、分離、脫水、蒸餾、片化成酐等工序。在溫度200~220 ℃、壓力2.0~2.3 MPa條件下,偏三甲苯、乙酸和鈷溴催化劑通過3個串聯的反應器進行氧化反應,生成偏苯三甲酸,再經脫水生成TMA,該法產品純度高達99%。在第二反應器中要補加錳催化劑,以增加催化劑活性進一步氧化。

2.2 江蘇正丹化學工業股份有限公司

江蘇正丹化學工業股份有限公司曹正國等公開了一種連續法氧化工藝生產TMA的方法,以偏三甲苯為原料,乙酸為溶劑、乙酸鈷、乙酸錳、四溴乙烷或溴化氫為催化劑,工藝過程包括連續法氧化反應、成酐、精制、切片或造粒、溶劑回收等[4]。

曹正國等還公開了一種偏三甲苯連續氧化反應設備,采用多級分層進料,有效解決了偏苯三甲酸含量過高抑制反應進行的問題,進一步提高了氧化效率,使偏三甲苯盡可能符合其多步逐級反應機理,最大限度轉化為偏苯三甲酸,偏苯三甲酸收率可以達到95%[5]。

在偏三甲苯與空氣的氧化反應過程中,1摩爾的偏三甲苯與空氣氧化生可生成1摩爾偏苯三酸和3摩爾的水。在乙酸作溶劑的情況下,如果生成的水越來越多,將會抑制偏三甲苯與空氣氧化生成偏苯三酸的反應,因此,有必要采取一些措施去除反應中生成的水,便于氧化反應進行。曹正國等在專利CN 101954198A中申請了一種TMA連續生產中的高壓脫水塔[6],塔體包括兩端設有上端蓋和下端蓋的圓筒形殼體,下端蓋上設有出液口,上端蓋上設有不凝氣體出口,殼體側面設有尾氣進口,尾氣進口上方設有至少一組氣液分離器,氣液分離器上方設有帶有溢流通道的集液器,集液器上連接有排液管,集液器上方設有冷凝換熱器。該裝置用于偏三甲苯液相空氣連續氧化法進行偏苯三甲酸的工業化生產中,從反應器來的尾氣中主要含有乙酸蒸汽和水蒸氣,尾氣從尾氣進口進入裝置內,在經過氣液分離器時,發生氣液分離,尾氣上升越過氣液分離器,經溢流通道進入冷凝換熱器中,在冷凝換熱器中被冷凝成液體,然后向下進入集液器中。集液器中液位滿時,可向下溢流,從溢流通道進入氣液分離器中。此過程中,上升氣流和下降液流接觸,由于乙酸的沸點高于水的沸點,因此上升氣流和下降的液流之間發生部分換熱,使得液流中的水重新被汽化上升,而乙酸則越往下含量越高,最后,乙酸含量較高的液體從出液口離開回到反應器中,氣液分離器頂部的水含量較高,其冷凝后部分含水量較高的液體進入集液器中,可從排液管被抽走,使得反應器中生成的水被去除。上述過程不斷循環,可保持反應器中的水處于相對較低濃度的狀態,保證氧化反應向生成TMA的方向進行。

2.3 安徽泰達新材料股份公司

安徽泰達新材料股份有限公司柯伯成等公開了一種偏三甲苯液相空氣分段氧化法生產TMA的方法,主要工藝流程包括:混合、分段氧化、成酐和精制[7]。分段氧化第一反應段反應溫度140~180 ℃,壓力0.4~1.0 MPa;第二反應段反應溫度180~300 ℃,壓力1.0~3.0 MPa,并加入適量的催化劑。

安徽泰達新材料股份有限公司柯伯成等還申請了一種TMA生產使用的氧化設備,能顯著提高反應體系內氣液兩相的混合均勻程度,提高反應效率[8]。

經管道排出的氣體自然向上流動,因其上方具有導流筒,所以氣體必然進入導流筒內,而氣體受到浮力的加速,加速向上流動,這樣就在導流筒內形成負壓區域,該負壓自然地會抽吸導流筒下方,也就是塔底的液體流入導流筒并向上流動,并與氣體混合接觸流出導流筒上端,然后氣體溢出液面,液體沿筒外壁向下流到塔底。這樣塔內液體物料往復地流動并在導流筒內與氣體接觸反應,塔內各處的液體物料與氣體接觸的幾率幾乎相等,反應自然也就更均勻、更充分,反應效率也更高。

安徽泰達新材料股份有限公司柯伯留等還提出了一種TMA精餾塔的余熱利用系統,能降低TMA生產的能耗[9]。因為精餾塔上冷凝器的換熱介質進口油溫為160 ℃左右,而換熱介質出口油溫為180 ℃左右,高溫的油就可以由出料管輸送到用于將偏三甲苯脫水成TMA產品的脫水塔。高溫的油提供給脫水塔脫水所需的溫度和熱量,也就是180 ℃左右的熱油將脫水塔內的物料加熱,然后脫水塔出口的油溫自然就會降低,通常在160 ℃左右,正好又可以利用冷凝器的進料管和流體泵的作用輸送到冷凝器,作為冷卻精餾塔內產品的換熱介質循環使用,避免了現有技術中利用專門的冷卻裝置冷卻熱油,而白白浪費熱量。

2.4 無錫百川化工股份有限公司

無錫百川化工股份有限公司鄭鐵江等公開了一種TMA連續成酐精制生產高純度TMA的方法,包括脫酸、脫水和成酐等工藝步驟[10]。

將TMA連續投入1#成酐釜(采用轉鼓式蒸發器)熔融成液態,并脫除乙酸和水,TMA進入2#成酐釜,繼續脫分子內水分;將粗品TMA連續送入脫重蒸發器(為刮膜式蒸發器或轉鼓式蒸發器),將粗品TMA中的高沸點物質以殘渣方式分離出系統進入殘液罐;將脫重罐內物料送入脫輕塔,經過脫輕蒸發器膜式蒸發,脫出輕組分;接著經過精餾蒸發器膜式蒸發,含量極高的TMA組分在塔頂冷凝器作用下被冷凝,由精餾塔中上部采出口進入TMA成品罐。

目前,由于歐盟的REACH法規已將鄰苯二甲酸二辛酯等物質列入高度關注物質(SVHC),對輸歐盟產品中含有的這些物質有限量的要求,所以近年來下游客戶對TMA產品中鄰苯二甲酸酐限量的要求也越來越嚴格。這就需要生產廠家通過工藝改進的手段來降低TMA中的鄰苯二甲酸酐及其他雜質的含量。無錫百川化工股份有限公司鄭鐵江等公開了一種降低TMA中雜質含量的方法,采用翅片式的熔融結晶器,以熔融結晶、升華粘附和溶劑洗滌相結合來降低TMA中雜質含量。溶解在TMA中的高熔點雜質和殘留的部分鄰苯二甲酸酐可以逐層充分地升華,被粘附在熔融結晶器的頂蓋內表面,然后更換熔融結晶器的頂蓋,把更換下來的頂蓋內表面粘附的帶有升華物的物料鏟掉,準備下次再用。

2.5 其他研究單位

中國石化揚子石油化工股份有限公司劉建新等公開了一種逐級催化氧化連續生產TMA的方法,有效解決了國內現有生產過程中產品質量不穩定、操作困難,產品酸值和收率低的問題,適合于規模化工業生產[11]。生產工藝包括:逐級催化連續氧化過程,結晶、液固分離、成酐過程,精制過程和溶劑回收過程。

天津大學北方化工新技術開發公司許長春等公開了一種攪拌式多釜連續氧化生產TMA的方法,反應過程穩定,避免了溫度和壓力頻繁的升降操作,減輕了對設備的腐蝕和環境污染[12]。該法以偏三甲苯為原料、乙酸鈷和乙酸錳為催化劑、四溴乙烷為促進劑、乙酸為溶劑,采用3~4級串聯帶有攪拌裝置的氧化反應釜,反應釜溫度為160~250 ℃,各釜間呈階梯式溫升,壓力為1.8~3.2 MPa。將上述物料按配比分別加入各級氧化反應釜,通過管道連接將混合物連續送入多級串聯帶攪拌的反應釜中,邊攪拌邊進行液相連續氧化、成酐,精制得到TMA。

廣西大學化學化工學院蘭宇衛等人以偏三甲苯為原料,乙酸作溶劑,乙酸鈷為主催化劑,乙酸錳為助催劑,四溴乙烷為側鏈氧化促進劑,總結了一種優質TMA的生產工藝[13]。為了減少催化劑和促進劑的用量,提高催化效果,并減少環境污染,該工藝在氧化階段分3批向各氧化塔前添加催化促進劑;為了保證塔內氧化反應始終在最佳條件下進行,在氧化塔I、Ⅱ塔頂尾氣管線上設置提餾段,即增加脫水提濃柱,經脫水提濃使提濃液回流入塔,保持塔內氧化液中乙酸質量分數在91.5%以上;為了使空氣中氧氣能更迅速、更充分地溶解于乙酸中,以滿足氧化反應高峰期對氧的最大需求,在每個氧化塔塔底空氣進口處設置空氣霧化器,讓進入塔底的空氣通過數萬個直徑小于1 mm的小孔,分散成十分均勻的霧狀微氣泡,加入3個氧化塔的空氣量,按各塔頂尾氣中殘氧質量分數2%~4%分別進行調節;為了減小徑向、軸向溫差,避免塔壁溫度大于235 ℃出現的超溫事故,減少副反應發生,在氧化塔身四周安裝工頻電磁感應雙向加熱器,取代老的導熱油夾套加熱;在精制過程中,采用納米級超細無機陶瓷膜和微孔管過濾器,趁熱濾去偏酸和不溶雜質,得到了純度大于99%的結晶型優質TMA。

3 結語

偏三甲苯液相空氣氧化法近年來經過不斷技術改進,取得了較大進步,如液相氧化催化劑的提升,產品的提純凈化,溶劑和催化劑的回收等。建議未來在建設新裝置時,氧化反應可采用多級分層進料、單釜連續氧化工藝,不宜采用將多個間歇式的氧化反應器串聯,分級逐步氧化,以避免設備投資大、工藝流程長和TMA收率偏低的缺點;產品精制方面,建議參考無錫百川化工股份有限公司的產品提純專利技術,采用翅片式的熔融結晶器,以熔融結晶、升華粘附和溶劑洗滌相結合來降低TMA中雜質含量;溶劑和催化劑的回收、余熱利用等方面,各大公司技術各有特點,例如可采用安徽泰達新材料股份有限公司開發的專利技術,利用精餾塔冷凝器出口的高溫油將脫水塔內的物料加熱。