專用容器蒸發生產能力的探討

蔡曉蕓

摘要:為節約生產成本減少原料的投入,使用過程料供入生產線,不僅可有效減少原料的消耗,還能充分發揮過程料的價值。過程料通常使用專用容器裝載,為實現過程料供料,需對容器的實際生產能力進行測算。本文以多層圓筒型容器作為容器模型,得到專用容器蒸發生產能力理論計算公式,從而定量計算容器的生產能力,并通過對比試驗數據得到該容器蒸發能力隨溫度的變化曲線,為生產線提供數據支持。

關鍵詞:圓筒型容器;蒸發生產能力;容器導熱

1建立容器導熱模型

專用容器中裝載的是生產線產出的過程料,通過將容器和容器專用支架置于加熱箱內,使容器內的固體物料受熱不斷升華,氣態工作物質流出容器,經過管道和壓力流量調節設備做原料,供入生產線。容器筒體材料采用的是導熱效果較好的材料,容器內布置有數塊橫隔板,進口接大口徑閥門,出口接小口徑閥門。

為簡化問題,本文僅將專用容器認為是一個外部溫度不隨時間變化,加熱蒸發過程只有徑向導熱且無內熱源的多層不同材料的圓管的穩態傳熱過程。

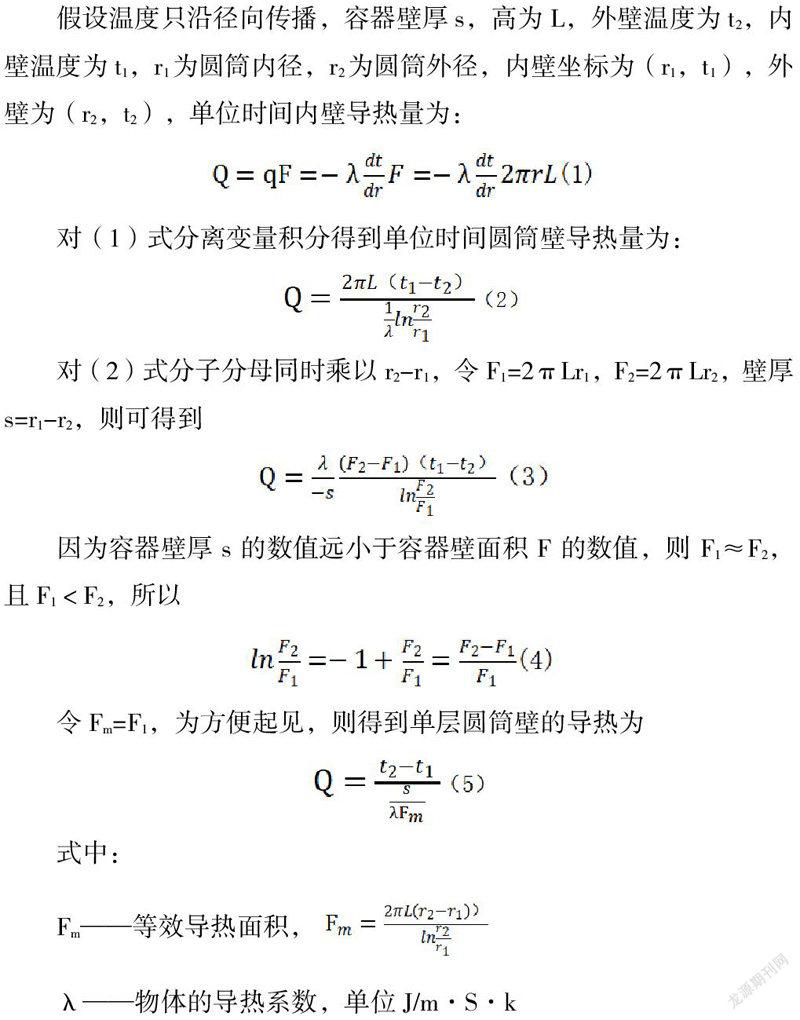

假設溫度只沿徑向傳播,容器壁厚s,高為L,外壁溫度為t2,內壁溫度為t1,r1為圓筒內徑,r2為圓筒外徑,內壁坐標為(r1,t1),外壁為(r2,t2),單位時間內壁導熱量為:

為了簡化問題,認為容器內的物料是均勻分布在金屬器壁上的,可將裝滿料的容器導熱看成是多層圓筒壁穩態導熱,外壁溫度t2,容器內壁溫度t1,工作物質蒸發溫度為tw1,固態工作物質的溫度t0,外壁為金屬,導熱系數λ,壁厚s,固態工作物質導熱系數λ1,厚度s1。

因為容器壁厚的數值遠小于內表面積的數值,因此Fm1=F,則(5)式可變為:

2容器的蒸發生產能力

2.1容器的蒸發生產過程

容器供料過程是固態的工作物質在容器中的升華過程,在實際生產中,將工作物質的升華叫做蒸發。容器供料過程總傳熱取決于四個環節:容器外壁與加熱箱內空氣的對流傳熱過程,升華熱經容器壁、固體料層的熱傳導,固體工作物質表面的升華換熱過程,工作物質氣體與固體表面的對流換熱過程。同時,工作物質氣體中含有微量的不凝性氣體,其在冷凝過程中形成氣室,加熱生產時會降低工作氣體的傳熱系數,附加一額外熱阻。

此時的導熱熱阻應為[1]

2.2容器蒸發能力計算公式

實際生產中,將容器在單位時間內蒸發出的工作物質的數量定義為容器的蒸發生產能力。如果容器在蒸發工作時間T內蒸發工作物質質量為M,設定蒸發的固態工作物質首先由t0升至tw1,再由固體轉為氣態。將容器外導入的熱量近似等于容器內工作物質蒸發過程中吸收的熱量,則可得容器蒸發能力計算公式為:

2.3考慮隔板后對蒸發能力計算公式的修正

由于容器內存在隔板,加大了容器的傳熱面積和工作物質的蒸發面積,但計算過程中使用的模型忽略了隔板對傳熱面積和工作物質蒸發面積的影響,且導熱過程僅考慮了沿徑向的穩態導熱,因此(8)式計算出的結果與實際情況存在較大偏差。為了對公式進行修正,設隔板的存在對導熱面積的增大倍數為N,則蒸發能力計算公式中F變為NF,則蒸發能力計算公式變為:

3容器蒸發能力測試試驗

3.1試驗過程

試驗依據原料供料方式進行設計。通過控制升溫速率,逐步使容器表面溫度達到50℃并恒溫60h。凈化合格后使用大口徑閥門作為出口閥門,維持容器表面溫度在50℃進行蒸發試驗,再逐步升溫至60℃繼續供料至無料。試驗過程中每小時記錄容器總重、容器外壁溫度和閥門前壓力即容器內部壓力,通過相鄰兩個小時之間兩個容器的重量差之和計算出容器蒸發量。

3.2試驗結果

根據試驗過程,將圖中曲線分成六個階段進行分析:

Ⅰ階段:測試最初階段,容器表面溫度升至52℃,開始進行試驗,打開出口閥門后,容器內部壓力迅速下降,隨著容器壁的導熱及物料的吸熱,容器表面溫度快速下降,容器內部壓力、蒸發量快速下降后穩定變緩慢。此階段物料相變吸熱由劇烈趨于平緩。

Ⅱ階段:升溫后,容器表面溫度由40℃提升至50℃,容器內部壓力隨溫度緩慢提高,蒸發量隨之緩慢提升,達到峰值。

Ⅲ階段:維持容器表面溫度50℃左右,隨著物料逐漸吸熱,與容器表面溫差逐漸減小,容器內部壓力達到一定值后開始緩慢下降,蒸發量隨之緩慢下降。維持容器表面溫度50℃容器蒸發量逐漸降低。

Ⅳ階段:容器表面溫度由50℃提升至55℃,容器內部壓力隨溫度緩慢提高,蒸發量基本沒變化。中期小幅升溫能維持蒸發量。

Ⅴ階段:維持容器表面溫度55℃左右,容器內部壓力到一定值后開始緩慢下降,蒸發量緩慢下降。中后期維持溫度容器蒸發量逐漸降低。到達A點時,容器工作期滿退出工作,收殘料,此時蒸發量為0,容器內部壓力迅速升高,容器表面溫度略有升高。

4影響容器蒸發生產能力因素分析

4.1器壁及隔板材料的影響

式(9)中反應出器壁及隔板材料的導熱系數越大,容器的蒸發生產能力越大,要想提高容器的蒸發能力,可選擇導熱系數大而壁薄的容器。對于實際容器而言,容器壁使用的材料導熱系數遠大于固體工作物質的導熱系數;且容器壁厚相對于高也是足夠薄的。因此容器壁的導熱是足夠好的。

4.2導熱系數的影響

從計算過程中可看出,由于容器壁及隔板材料的熱阻比固體物質熱阻小很多,且容器壁厚度相比于物料厚度足夠薄,計算中器壁的熱阻非常小可近似忽略,而影響蒸發能力的主要是固體物料的導熱能力和不凝性氣體的導熱能力。物料導熱系數越大,傳熱效率越高,其值的大小與結構、濕度、溫度、壓強等許多因素有關。

4.3容器傳熱面積的影響

容器的傳熱面積越大則蒸發能力越大,增大傳熱面積是提高蒸發能力的有效途徑,由于容器內平行于底面布置有數塊橫隔板,表面積約為內表面積的5倍,有效的增大了容器的傳熱面積。由于隔板沿徑向導熱方向各點溫度不同,還存在加熱時增強渦流,實際計算非常復雜,因此計算過程中簡單認為隔板的存在使傳熱面積增大5倍。

4.4容器工作狀態的影響

在使用專用容器供料時,當加熱生產時,隨著固體工作物質的升華,被包裹在固體工作物質的不凝性氣體會被釋放出來,固體工作物質會產生塌料現象從而堆積在容器下部。因此認為容器主要通過上部傳熱。為了使容器受熱均勻,實際生產中采用在支架中部開孔,僅以四個角支撐的形式,以增大容器下部的受熱。

4.5固體工作物質層厚度的影響

由于固體工作物質的導熱系數較小,當工作物質越厚熱阻越大導熱量越小,因此盛滿料的容器,其導熱量最小。隨著固體工作物質的逐漸減小,其熱阻逐漸減小導熱量增加。所以帶料容器投入蒸發工作后,其蒸發能力將逐漸增大。但是工作物質的蒸發量還收到蒸發受熱面積大小的影響,裝料量越多,工作物質受熱面積越大,蒸發生產能力越大,隨著容器裝料量的減小,其受熱面積相應減小,生產能力下降。容器工作初期,導熱量起主要作用,生產能力隨著蒸發工作時間的增加而增加。工作不久,蒸發受熱面積起主要作用,隨著工作時間的增加,固體工作物質減少,受熱面積逐漸減小,于是生產能力逐漸下降。兩種因素起相反的作用,造成生產能力有一個峰值。

4.6不同加熱溫度影響

從公式(9)中可以看到,提高加熱溫度是蒸發能力的有效措施。根據試驗中測得的加熱箱空氣溫度、容器外壁溫度及容器內壓力(閥門前壓力),查得工作物質對應的蒸發表面溫度,通過公式(9)計算容器蒸發能力,當加熱溫度提升后,實際蒸發能力所提高;當加熱箱內空氣溫度一定時,隨著容器壁溫度的不斷升高,蒸發能力也不斷提高。可見溫度的提升是可有效提高蒸發能力的。

5?結論

1)試驗數據和理論分析表明,在加熱溫度一定時蒸發生產能力是通過容器傳導的熱量和工作物質的蒸發所需熱量相互作用的結果;

2)在保證安全技術條件下,提高加熱溫度是增加蒸發能力的有效途徑;

3)為盡可能增大容器受熱工作面積,容器專用支架應減少與器壁的接觸面積,保證容器受熱均勻。

參考文獻

[1]趙偉良,多層圓筒壁的總傳熱系數,齊魯師范學院學報,1998