芳烴聯合裝置節能措施及效益分析

李世偉

(中國石化上海石油化工股份有限公司芳烴部,上海 200540)

某公司600 kt/a對二甲苯芳烴聯合裝置(以下簡稱芳烴聯合裝置)主要由連續重整、芳烴抽提、甲苯歧化、二甲苯分離、異構化和吸附分離單元組成,于2009年9月成功開車。根據芳烴聯合裝置工藝特點及實際生產運行情況,從芳烴工藝流程特點劃分,二甲苯分離、異構化和吸附分離單元可視作一個整體,在生產運行過程中開停車同時進行;從能源消耗結構比例來分析,連續重整單元占芳烴聯合裝置總能耗的28.7%,二甲苯分離、異構化和吸附分離單元占芳烴聯合裝置總能耗的52.51%,成為能源消耗主體裝置。隨著原油價格頻繁波動、芳烴生產能力迅速增加、芳烴技術不斷進步,該芳烴聯合裝置經濟運行成本已處于較高水平。文章從原料變動費用、能源消耗角度出發分析運行成本的主要影響因素,提出通過增加能源的有效利用率、提升裝置的運行水平等措施,進一步降低芳烴聯合裝置的運行成本。

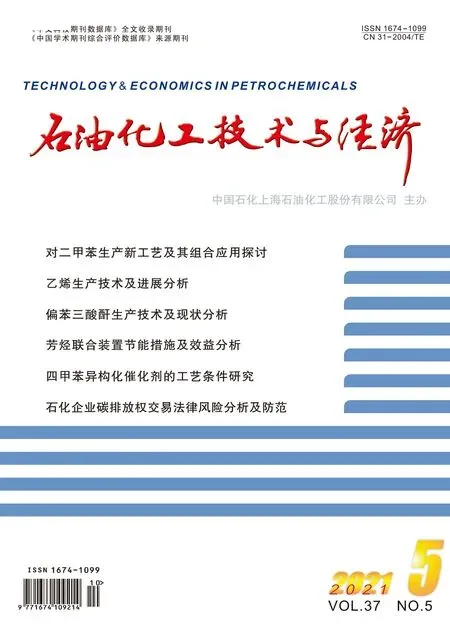

1 芳烴聯合裝置工藝流程

芳烴聯合裝置的工藝流程見圖1所示。

圖1 芳烴聯合裝置工藝流程示意

2 芳烴聯合裝置運行成本分析

隨著原油價格頻繁波動,與之關聯的原輔材料、動力能源、人工成本不斷增加,裝置的盈利能力受到很大程度的影響。對芳烴聯合裝置2020年成本進行分析,包括直接輔助材料、直接燃料、直接動力等變動費用,采用統一價格,計算得出原料變動成本達到767元/t,與同類企業比較其原料變動成本較高,主要體現在直接燃料和直接動力消耗,具體見表1。因此,文章從直接燃料消耗和動力消耗因素出發分析導致成本偏高的原因。

表1 原料變動成本比較 元/t

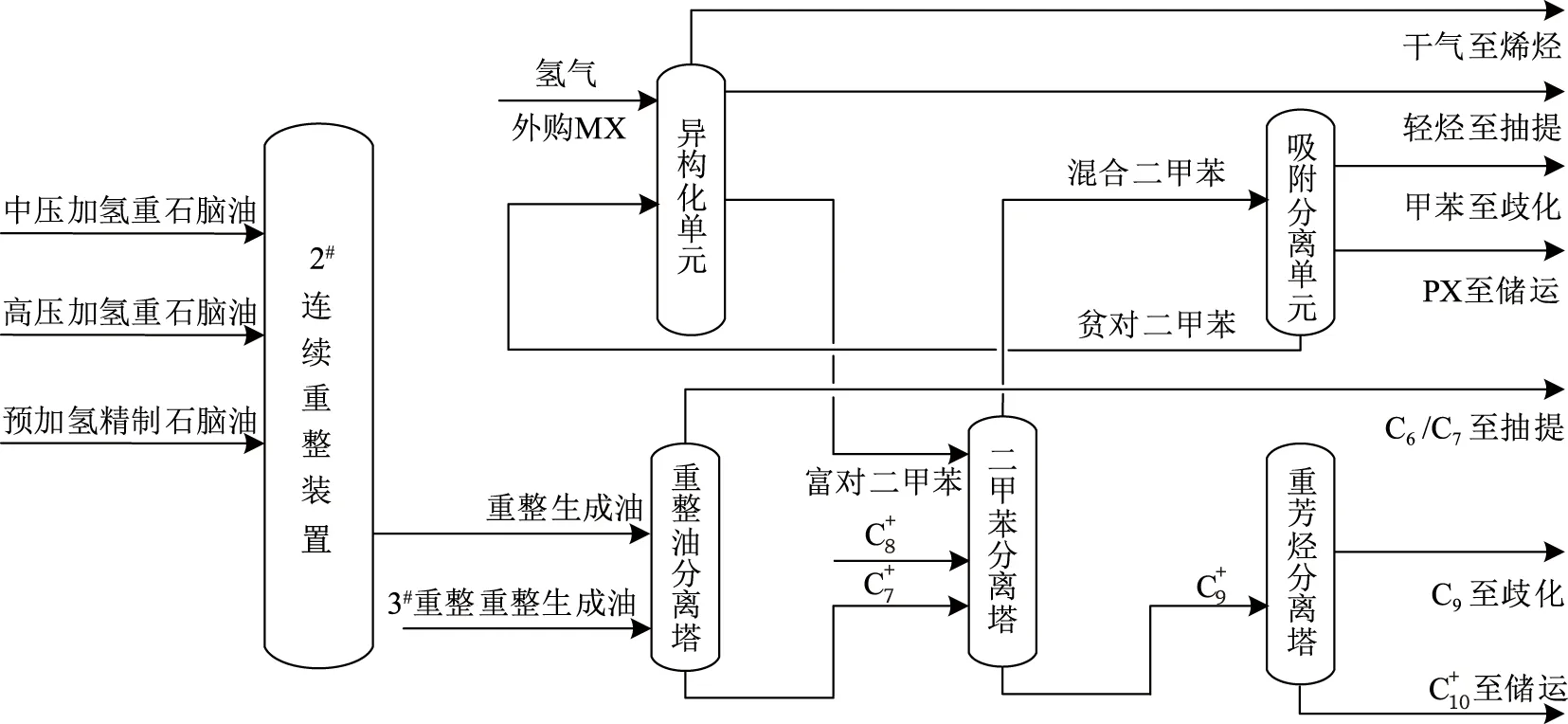

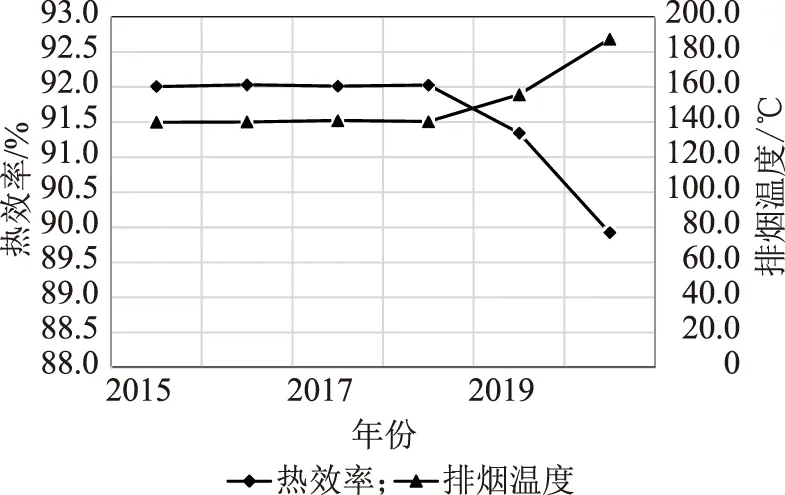

2.1 加熱爐熱效率分析

芳烴聯合裝置加熱爐共有11臺,熱負荷282.29 MW,經過12年多的運行,爐管和空氣預熱器換熱能力逐年下降,排煙溫度逐年上升,導致熱效率降低。其中,連續重整裝置四合一爐(F-201/202/203/204)為對流-輻射型立式爐,熱負荷55.31 MW,占總熱負荷的19.59%,共用對流室熱量作為余熱鍋爐發生中壓蒸汽,排煙溫度158 ℃,熱效率90%以上。對自2015年以來的排煙溫度和熱效率進行了對比分析(見圖2),2019年8月前基本維持在140 ℃左右,熱效率大于92%;之后排煙溫度開始上升,2020年12月排煙溫度達到193.7 ℃,熱效率降至89.6%。四合一爐熱量有效利用率變差,使其直接燃料氣費用增加。二甲苯塔塔底重沸爐(F-801A/B)為對流-輻射型立管立式爐,熱負荷157.2 MW,占總熱負荷55.69%,F-801A/B加熱爐配一套余熱回收系統,排煙溫度147 ℃,熱效率大于90%。對自2015年以來的排煙溫度和熱效率進行了對比分析(見圖3),2017年平均排煙溫度基本維持在146 ℃,熱效率平均91.74%;之后排煙溫度開始上升,2020年平均排煙溫度157.15 ℃,熱效率降至91.13%,二甲苯加熱爐熱量有效利用率變差,使其直接燃料費用增加。

圖2 加熱爐F201~204排煙溫度、熱效率變化趨勢

圖3 加熱爐F801排煙溫度、熱效率變化趨勢

2.2 低溫熱回收利用分析

在芳烴聯合裝置中,二甲苯分離、異構化和吸附分離單元工藝流程關聯度較大,生產過程中同開同停成為一體,3個單元的能源消耗占總聯合裝置能耗的52.51%。在設計過程中已考慮到精餾塔塔頂低溫熱源的回收利用,如采用熱集成技術、通過升溫和升壓有效利用塔頂熱能、選用高效能的高通量管換熱器等[1]。二甲苯塔熱源來自二甲苯塔重沸爐F-801,塔底重沸物料為重芳烴塔、二甲苯白土塔進料、吸附分離裝置抽余液塔和解吸劑再蒸鎦塔、歧化裝置歧化汽提塔重沸器的熱源;塔頂物料為吸附分離裝置抽出液塔、抽余液塔及異構化裝置脫庚烷塔重沸器的熱源。

從二甲苯分離、異構化和吸附分離單元的工藝特點來看,低溫熱能源浪費比較嚴重,大部分由空氣冷卻器和水冷器進行冷卻。3個單元共有精餾塔7個,精餾塔塔頂熱源較多的是脫庚烷塔、抽余液塔、抽出液塔。脫庚烷塔塔頂氣溫度為131 ℃,塔頂氣流量為146 t/h,冷卻負荷達30.9 MW;抽余液塔塔頂氣溫度為147 ℃,塔頂氣流量為604.7 t/h,冷卻負荷達66 MW;抽余液塔塔頂氣溫度為145 ℃,塔頂氣流量為210.7 t/h,冷卻負荷達22.6 MW,具體見表2。

表2 芳烴聯合裝置低溫余熱一覽

從表2可知:抽余液塔、抽出液塔的低溫熱量最大,占裝置低溫熱總量的65%,且溫位也最高,因此該部分低溫熱具有最好的利用價值。本次改造考慮對抽余液塔、抽出液塔的低溫熱進行回收利用。

2.3 二甲苯回路換熱網絡分析

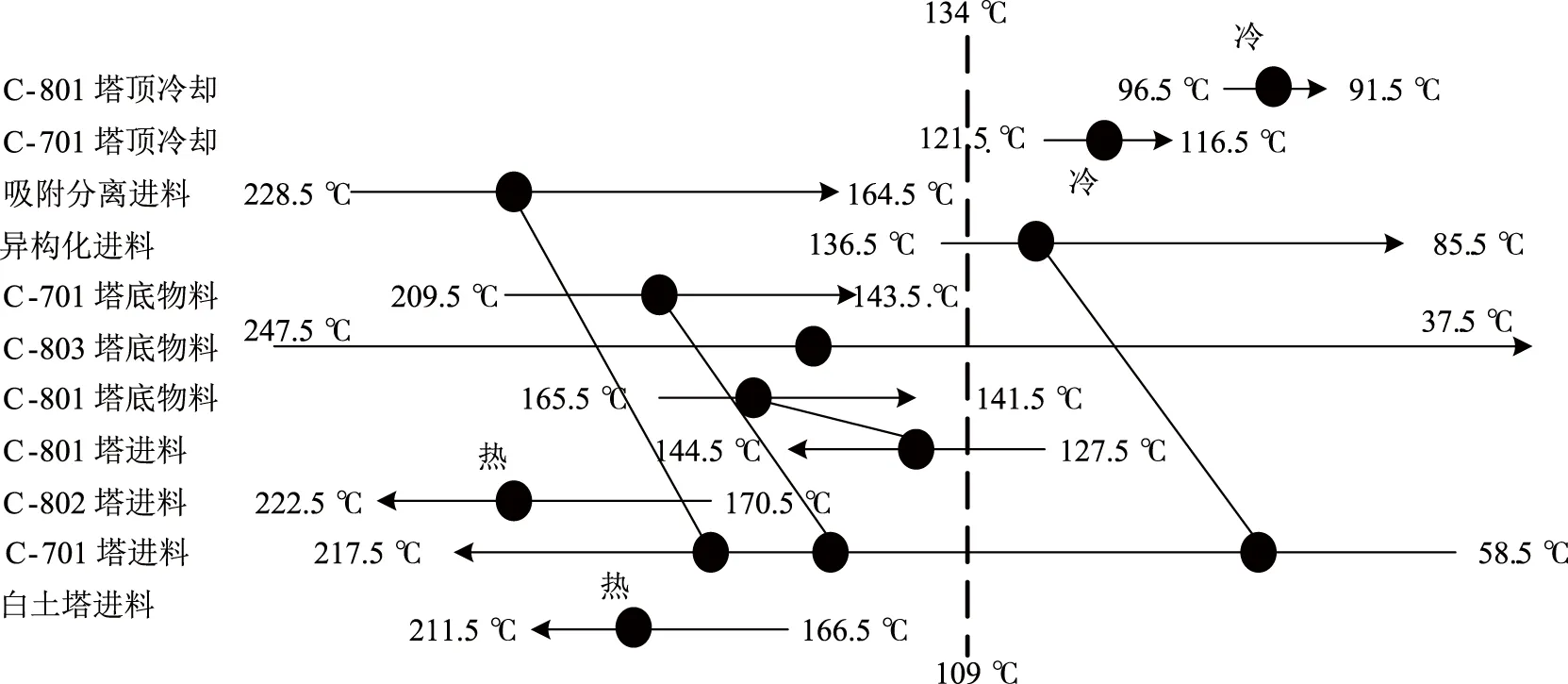

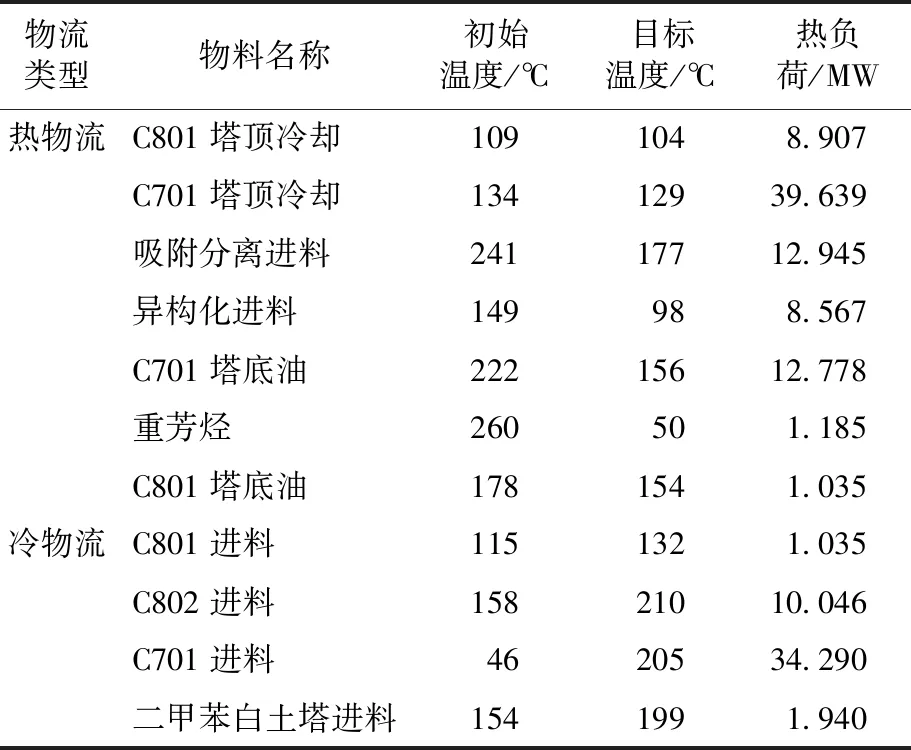

二甲苯分離、異構化和吸附分離單元在生產中精密結合,作為一個主體回路,其工藝流程優化空間較大。結合裝置實際運行情況,采用Aspen Plus軟件對二甲苯回路穩定運行時的工況進行換熱網絡夾點分析[2]。選擇夾點分析所需工藝物流,共選取熱物流7股,冷物流4股,具體物流數據見表3。

將表3中二甲苯回路物流數據輸入Aspen Plus軟件中Aspen Energy Analyer,根據冷、熱復合曲線繪畫出換熱網絡網格圖(見圖4),設定二甲苯回路夾點溫差為25 K,計算出二甲苯回路的最小熱、冷公用工程負荷分別為3.736 MW和41.480 MW。

圖4 二甲苯回路換熱網絡網格

表3 二甲苯回路物流數據

根據二甲苯回路的物流換熱溫度參數,在網格圖中增添換熱器,將換熱器置于網格圖中的相應位置,得到二甲苯裝置換熱網絡網格圖,從換熱網絡網格圖中可以直觀地看出該換熱網絡存在以下幾個問題:①夾點之上存在冷卻器,重芳烴通過冷卻水進行冷卻;②沒有垂直匹配換熱,大溫差換熱多,高溫位能量浪費;③異構化脫庚烷塔進料重復冷卻升溫。

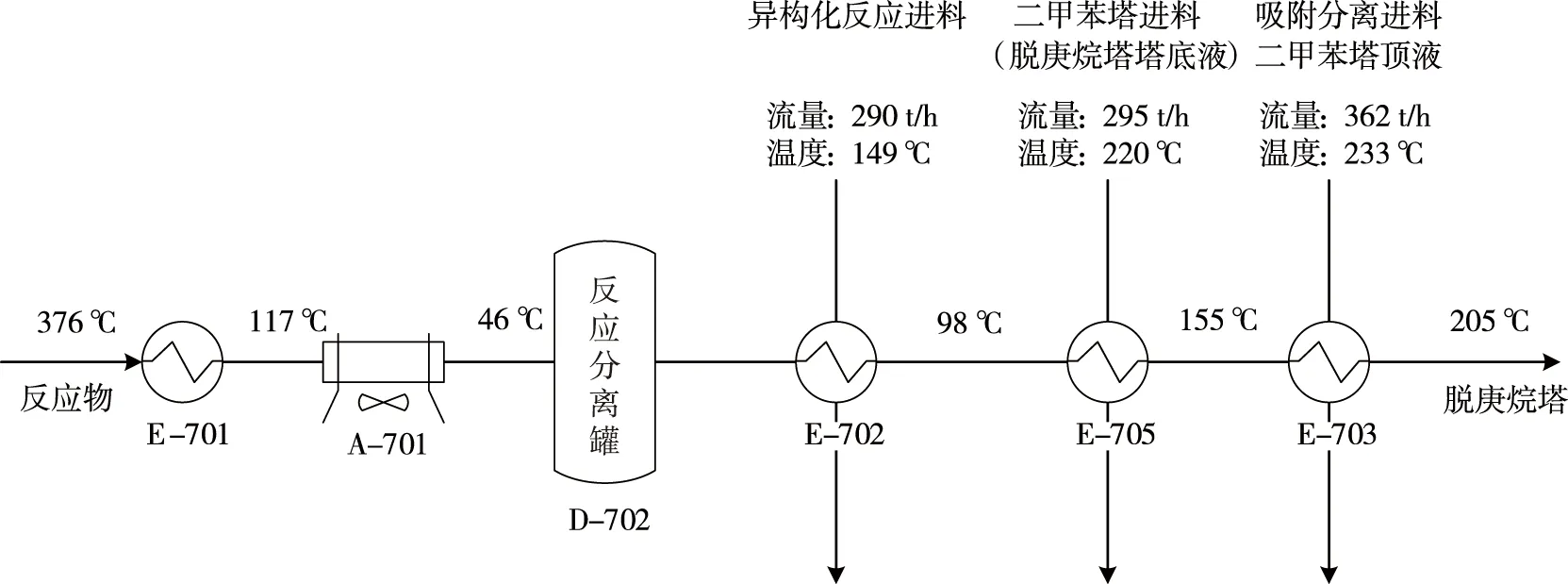

從目前的二甲苯回路換熱網絡及流程分析,異構化反應單元反應物至脫庚烷塔,存在降溫、升溫的不合理現象,造成能源利用效率差。反應物經過板式換熱器換熱至117 ℃,通過空冷將其冷卻至46 ℃進行氣液相分離,之后又進行升溫,最終進入脫庚烷塔。

3 芳烴聯合裝置節能改造措施

3.1 加熱爐熱效率提升改造

為提高加熱爐熱效率,在改造方面要盡可能地降低排煙溫度,但溫度過低又會導致露點腐蝕,縮短設備的使用壽命。針對這種情況,空氣預熱器選型時,需充分考慮高效換熱,而在降低排煙溫度的同時還要避免低溫露點腐蝕的影響。綜合對擾流子式、水熱媒換熱系統式、鋼板式、鑄鐵板式、復合相變式以及以上所述預熱器的組合式等各型式預熱器性能的分析,2#重整四合一爐(F201~F204)、二甲苯加熱爐(F-801A/B)采用高溫板式+低溫復合相變式空氣預熱器。在高溫段使用板式空氣預熱器,具有傳熱效率高、適用范圍廣、阻力降低、結構緊湊、模塊化制造安裝簡便、使用壽命長等優點。在低溫段使用復合相變式空氣預熱器,與其他類型預熱器相比有明顯的優勢,使用壽命長。

在2#重整四合一爐(F201~F204)中增設一套煙氣余熱回收系統,用高溫煙氣加熱助燃空氣,增設1臺空氣鼓風機和1臺煙氣引風機,增加余熱回收煙、風道。熱煙氣從四合一爐頂部聯合煙道引出,經熱煙道進入高溫板式空氣預熱器后再進入低溫段復合相變式空氣預熱器,再由煙氣引風機引出,經冷煙道送至煙囪排空。冷空氣從吸風筒由鼓風機鼓入低溫段復合相變式空氣預熱器,再進入高溫增設一條冷空氣旁路,通過調整換熱空氣量以調節空氣預熱器出口煙氣溫度,將排煙溫度由188.4 ℃降至100 ℃,熱效率由88.5%提高到93%。

改造二甲苯加熱爐(F-801A/B)原有的余熱回收系統,將原立管熱管式空氣預熱器更換為1臺高溫板式+低溫復合相變式空氣預熱器。該預熱器由高溫段(鋼板式空預器)和低溫段(復合相變式空預器)組成,排煙溫度由155 ℃降至100 ℃,熱效率由91%提高到93%。

3.2 低溫熱利用優化改造

根據對二甲苯回路的低溫熱分析,低溫熱較多的主要是吸附分離單元的抽余液塔和抽出液塔塔頂氣相潛熱。由于受到工藝過程的限制,芳烴裝置內沒有好的低溫熱阱可以利用,因此,在設計過程中未考慮對抽余液塔和抽出液塔塔頂余熱進行利用。考慮新建一套熱媒水站系統來實現對抽余液塔和抽出液塔低溫熱的有效利用,分別利用抽余液塔、抽出液塔塔頂氣潛熱產生的熱媒水,項目分二期實施,流程示意見圖5。一期方案主要是抽出液塔塔頂氣20%流量走正常空冷流程,80%流量進行換熱,產生140 ℃、458 t/h熱媒水送至2#乙二醇環氧乙烷汽提塔加熱,之后2#乙二醇裝置的熱水經換熱后進入溴化鋰冰機生產冷凍水,使用后的熱水降至103 ℃后返回熱媒水罐,循環利用;二期方案主要是利用一期建設的熱媒水系統,抽余液塔塔頂氣20%流量走正常空冷流程,80%流量進行換熱,產生140 ℃、760 t/h熱媒水,部分送至2#碳五分離裝置預脫輕塔T-3101(塔底溫度86℃)、預脫重塔T-3102(塔底溫度72 ℃)、脫重塔T-3203(塔底溫度80 ℃)、間戊二烯塔T-3402(塔底溫度92 ℃)再沸器作為熱源,另一部分送至1#甲基甲基叔丁基醚(MTBE)裝置第一精餾塔T-201(塔底溫度54 ℃)與第二精餾塔T-202(塔底溫度54 ℃)再沸器作為熱源,使用后的熱水降至100 ℃后返回熱媒水罐,循環利用。

圖5 低溫熱利用方案簡易流程

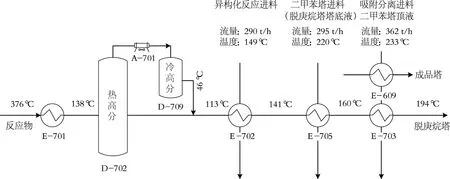

3.3 異構化熱高分流程優化

2#異構化裝置反應產物的循環氫分離流程為冷高分流程(見圖6),產物空冷器設計冷卻負荷高達21 MW,造成熱能損失。為了盡可能地回收異構化反應熱能,降低冷卻負荷,對異構化實施熱高分流程改造,把原異構化產物分離罐(D-702)和異構化產物分離罐底泵(P-702A/B)改為異構化熱高分罐和熱高分罐底泵;新增異構化冷高分罐(D-709)和異構化冷高分罐底泵(P-706A/B)(見圖7);同時對吸附分離進料換熱流程進行優化調整,實現裝置的節能降耗。原設計脫庚烷塔進料/異構化進料換熱器(E-702)為一臺,改造后串聯一臺與原設計規格相同的換熱器。

圖6 異構化反應物優化前簡易流程

圖7 異構化反應物優化后簡易流程

另外,成品塔原設計重沸器熱源有兩個,一個是蒸汽,另一個是解吸劑。其中蒸汽重沸器熱負荷為5.49 MW,吸附劑更換為RAX-4000后,解吸劑循環量可降低25%以上。本次改造用吸附分離進料代替蒸汽為成品塔提供重沸熱量,該熱量按6.53 MW考慮,實現裝置的節能降耗。將異構化汽提塔塔底物料由目前的送至芳烴抽提裝置改為送至歧化汽提塔,歧化汽提塔塔頂含苯輕烴送至芳烴抽提,這樣可以降低芳烴抽提的負荷,提升物料和能量的利用效率。

4 芳烴聯合裝置節能改造效益分析

4.1 加熱爐熱效率提升改造

2#重整四合一爐(F201~F204)增設余熱回收系統項目總投資為2 376.54萬元,年均節約總成本費用738.86萬元,年均利潤644.1萬元。排煙溫度從188.4 ℃降至100 ℃,熱效率由88.5%提高到93%,按每年8 400 h運行時間、負荷100%計算,每年節約燃料2 841.6 t,動力設備耗電3 212.4 MWh,每年總體節約能量1 960.67 t(以標油計)。

二甲苯加熱爐(F-801A/B)改造原有余熱回收系統,項目總投資為2 497.64萬元,年均節約總成本費用694.33萬元,年均所得稅后利潤427.51萬元。排煙溫度由155 ℃降至100 ℃,熱效率由91%提高到93%,按每年8 400 h運行時間、負荷100%計算,節約燃料3 104.64 t,每年節約能量2 949.41 t(以標油計)。

4.2 低溫熱利用優化改造

抽余液塔低溫熱利用產生140 ℃、760 t/h熱媒水送至2#碳五分離裝置,經過換熱,熱水降至100 ℃后返回熱媒水罐,按每年8 400 h運行時間、負荷100%計算,低溫熱回收110.204 GJ/h,動力消耗增加25 GJ/h,節約能量85.204 GJ/h,每年總體節約能量17.094 kt(以標油計)。

抽出液塔低溫熱利用產生140 ℃、458 t/h熱媒水送至2#乙二醇裝置,經過換熱,熱水降至103 ℃后返回熱媒水罐,按每年8 400 h運行時間、負荷100%計算,低溫熱回收62.352 GJ/h,動力消耗增加1.089 GJ/h,節約能量58.346 GJ/h,年總體節約能量11.706 kt(以標油計)。

4.3 異構化熱高分流程優化

2#異構化裝置反應產物的循環氫分離流程為冷高分流程,通過空冷冷卻,增設熱高分,回收熱量減少熱能損失,異構化進料加熱爐負荷減小0.43 MW,按每年8 400 h運行時間、90%效率計算標準,燃料氣用量減少344.4 t,年節約能量327.18 t(以標油計)。另外,成品塔原設計重沸器E-609由蒸汽加熱改造為物料加熱,減少1.1 MPa蒸汽消耗量10.7 t/h,按年8 400 h運行時間,每年節約能量1 123.5 t(以標油計)。

5 結論

隨著芳烴工藝技術的不斷進步,及時分析芳烴聯合裝置運行成本,重點從能源消耗因素出發,提升加熱爐熱效率,回收利用芳烴低溫余熱,優化芳烴工藝流程,有效降低芳烴聯合裝置的能源消耗,提升裝置的經濟性。

(1)芳烴聯合裝置中,加熱爐較多,熱負荷較大,燃料氣消耗占比較大。2#重整四合一爐(F201~F204)、二甲苯加熱爐(F-801A/B)采用高溫板式+低溫復合相變式空氣預熱器新技術,提高加熱爐熱效率,共減少能源消耗4 910.08 t(以標油計)。

(2)芳烴聯合裝置低溫熱能源浪費嚴重,抽余液塔、抽出液塔低溫熱量占裝置低溫熱總量的65%。對抽余液、抽出液塔頂低溫熱回收利用,共減少能源消耗28 800.3 t(以標油計)。

(3)二甲苯回路存在較多的升溫降溫現象,增設熱高分,取消成品塔E-609蒸汽加熱,共減少能源消耗1 123.5 t(以標油計)。

(4)通過改造、流程優化,共減少能源消耗34 833.88 t(以標油計),能耗約降低58.05 kg/t(以標油計)。