深海鉆井新型膨脹導管對等候時間的影響分析*

王志亮 韓雪瑩 李俊雄 郭良林 夏成宇 任向東

(1.長江大學機械工程學院 2.中石化勝利油田孤島采油廠生產管理部)

0 引 言

隨著海洋鉆井技術的逐步發展,海上油氣勘探開發已從淺水(300 m以下)向深水(1 500 m以上)邁進[1]。由于我國南海深水區的海床不穩定,海床大多為松軟且未膠結地層,使得井口穩定性面臨巨大挑戰[2]。表層導管(海上鉆井過程中安裝的第一層套管)作為維持井下安全的重要管柱[3-5],其安全等候時間的長短直接影響著井口的穩定性。由于疫情影響,石油價格持續走低[6-8],但深水鉆井費用卻在急劇上升,為了縮短鉆完井時間,減少海上鉆探成本,急需對深海鉆井表層導管進行降本增效。

針對深海鉆井表層導管,國內外學者做了大量研究。在導管下入方法方面,噴射法[9-10]是我國南海深水鉆井的主要方法,適用于土層較軟的深水區,而錘入法[11]則適用于土質更加松軟的深水區,鉆入法[12]作為最常規的方法,應用于土層較硬的淺水區。在導管下入深度方面,許云錦[13]建立了深水鉆井表層導管的下入深度預測模型,得出了表層導管的最大下入深度。羅俊豐等[14]利用安全等候時間窗口設計模型,分析了表層導管下入深度與承載力的關系。在有限元仿真方面,楊仲涵等[15]通過對海底土的承載力與淺層破裂壓力進行計算,得到了鋼級為K55導管(直徑508 mm、厚度14.3 mm)的最佳入泥深度為50 m。王宴濱[16]利用有限元軟件分析了表層導管的橫向位移,得出導管的橫向位移受彎矩與導管頂部豎向力的影響較大。

雖然有關表層導管的研究較多,但關于提高導管承載力(目的是縮短安全等侯時間)的研究卻較少。為了提高鉆井效率,最大限度地減少生產成本,本文先對導管的材料進行了優選,再分別對提高導管承載力與導管下入方法進行優選,得出噴射法下新型膨脹導管(導管外層涂吸水橡膠)不但可以提高承載力,還可以縮短安全等侯時間,最后對導管進行受力分析,建立了新型膨脹導管與普通表層導管在一開后安全等候時間的數學模型,利用模型分析了導管密度和井口工具重力對承載力、安全等候時間及導管下放深度的影響。所得結論可為深水表層導管下放方法選擇提供指導。

1 不同材料導管優選

鉆井工程中常用的導管材料主要有3類,分別為傳統鋼導管、鈦合金導管和鋁合金導管。雖然這3種導管都存在一定優勢,當考慮鉆井環境、經濟成本和下放深度等因素時,則應該對這3種材料的導管進行優選。通過收集這3種導管的基本物理參數(見表1),傳統鋼導管的抗彎強度、抗壓強度、剪切模量和彈性模量都要高于鈦合金與鋁合金導管,使得在深海鉆井中,傳統鋼導管可以有效提高井口穩定性。

由于深海鉆井時下放的導管不能回收,所以其經濟成本需要考慮,對比三者的平均價格可知,鈦合金導管與鋁合金導管的價格分別約為傳統鋼導管的10和3倍,使得鈦合金導管與鋁合金導管不能廣泛使用,故本文選用傳統鋼導管。傳統鋼導管的密度在三者中最大,再加上深海鉆井中導管與土層間的承載力還不足以平衡鋼導管與其他工具的總重力,使得傳統鋼導管相比其他導管在一開后的安全等侯時間更長,為了縮短安全等候時間(減少支出成本),則有必要提出一種有效提高導管與土層間承載力的方法。

表1 不同導管的基本物理參數對比Table 1 Comparison of basic physical parameters of different conductors

2 提高導管與土層間承載力方法優選

為了縮短安全等候時間,本文分析了3種提高導管與土層間承載力的方法,如表2所示,現對3種方法進行優選。由表2可知:方法1是利用機械膨脹的方法,在導管重力一定的情況下,使導管與土層接觸的表面積增大,從而提高承載力;而方法2與方法3是在導管外層添加膨脹材料,讓材料在接觸海水后進行吸水膨脹,進而增大表面積,提高承載力。雖然方法1相比方法2與方法3既不增加導管的整體重力,還提高了導管與土層間的承載力,但目前應用的波紋管直徑最大也只有244.5 mm,只能在小尺寸井眼中應用,又考慮到機械膨脹的操作性比較復雜,故該方法不易廣泛使用。方法2與方法3都是利用表層材料吸水膨脹的方法,但膨脹材料的性質卻有一定差異,聚氨酯類[10]為膏狀物質,其噴出形狀與膠嘴形狀有關,當貼附在導管外側時,聚氨酯類很難均勻分布且固化時間較長,而吸水橡膠的形狀卻可以定制,長期浸入水中不會解體,故本文選用方法2來提高導管與土層之間的承載力。

表2 提高承載力的方法Table 2 Methods to improve bearing capacity

3 導管下入方法優選

在海洋鉆井中,導管下入方法大多采用的是鉆入法、噴射法和錘入法。雖然這三者在南海鉆井中都有應用,但考慮到鉆井環境、操作性和經濟性時,則應該對安裝方法進行優選。表3為導管下入方法性能對比表。

由表3可以看出,鉆入法適應在水深為500 m以內的淺海,而噴射法與錘入法則適應于水深大于500 m的深海。由于鉆入法對土質抗剪強度不敏感,可以應用于大多數地層的土質,而噴射法與錘入法卻不一樣,噴射法適用于較軟地層土質,錘入法則適用于更加松軟的土質。通過對3種方法的總費用進行對比,錘入法花費最少,而噴射法費用與其相差不大,由于在深海鉆井中,錘入法的操作性較為復雜,風險性較大,故本文選用噴射法來進行導管下放。

表3 導管下入方法性能對比Table 3 Performance comparison of conductor run-in-hole methods

4 一開后安全等候時間模型建立

噴射法安裝表層導管是利用噴射鉆具組合的射流沖擊力來進行鉆進,當導管下放到泥線以下的確定深度后,由于表層導管與工具的總重力需要導管與海底地層之間的側向摩檫力(承載力)來平衡,受土質影響,側向摩擦力與時間存在一定的函數關系,所以需要靜置一定時間以提高側向摩擦力,從而防止表層導管下陷。通過上文對導管材料與提高承載力方法的優選,提出了一種下放新型膨脹導管(表層導管外層加吸水橡膠)的方法,用來提高導管與土層間的承載力,縮短安全等候時間。當新型膨脹導管隨噴射管柱下放到確定深度后,其狀態如圖1所示。

圖1 新型膨脹導管下放到規定深度時的受力分析Fig.1 Force analysis of new expansion conductor after setting in the designed depth

對新型膨脹導管豎直方向列力的平衡方程,于是有:

Fstl+Fd+Fc=k(Gbcdg+Gpsgz+Gpszt)+Gjk+Gsrgj+Gfcb+Gxsxj

(1)

式中:Fstl為張緊器給噴射管柱的上提力,kN;Fd為噴射鉆頭端部的承載力,kN;Fc為吸水橡膠與地層之間的摩擦力,kN;Gbcdg為表層導管的重力,kN;Gpsgz為噴射管柱的重力,kN;Gpszt為噴射鉆頭的重力,kN;k為安全系數,取值一般大于1.3;Gjk為水下井口的重力,kN;Gsrgj為送入工具的重力,kN;Gfcb為防塵板的重力,kN;Gxsxj為吸水橡膠的重力,kN。

新型膨脹導管靜置一段時間后,噴射管柱與送入工具脫開,由于會繼續鉆進,Fd幾乎可以忽略,此時平衡方程為:

Fc=kGbcdg+Gjk+Gsrgj+Gfcb+Gxsxj

(2)

由于海底地層的土質多為飽和軟黏土,結合國內外研究成果[17],則考慮時間效應的飽和軟黏土的承載力函數為:

Fc=π(D1+2D2)L1P(alnt1+b)

(3)

式中:D1為表層導管外徑,m;D2為吸水橡膠膨脹后的厚度,m;L1為表層導管長度,m;P為土體不排水抗剪強度,kPa;t1為新型膨脹導管安全等候時間,h;a、b為承載力的時間效應系數,根據中國南海現場作業情況反饋,a值取0.042,b值取0.024。

Gbcdg=[(0.5D1)2-(0.5d1)2]πL1ρ1g

(4)

式中:d1為表層導管內徑,m;ρ1為表層導管密度,kg/m3。

聯立式(2)~式(4)可得:

π(D1+2D2)L1P(alnt1+b)=Gsrgj+Gfcb+Gjk+Gxsxj+kπL1ρ1g[(0.5D1)2-(0.5d1)2]

(5)

因此一開后新型膨脹導管安全等候時間的數學模型為:

(6)

同理可得,一開后普通表層導管安全等候時間的數學模型為:

(7)

式中:t2為普通表層導管安全等候時間,h。

5 數值分析

以南海深水油井LH-A3井為例,由深圳勘探研究院提供的現場數據,得到了普通表層導管的實際參數(密度為7 850 kg/m3,外徑914.4 mm,壁厚15.4 mm),其中井口頭重力為11.12 kN,防塵板重力為23.13 kN,送入工具重力為41.37 kN,噴射管柱線重力為2.57 kN/m,噴射鉆頭及穩定器重力為10 kN,海底淺層土力學參數如表4所示。通過對吸水橡膠[10]進行調研,其平均密度為2 440 kg/m3,未膨脹時厚度為10 mm,在圍壓為20 MPa時膨脹率約為240%。本文分析了兩種導管在改變導管密度和井口工具重力等因素時,其對承載力、安全等候時間和導管下放深度的影響。

5.1 導管密度對安全等候時間的影響

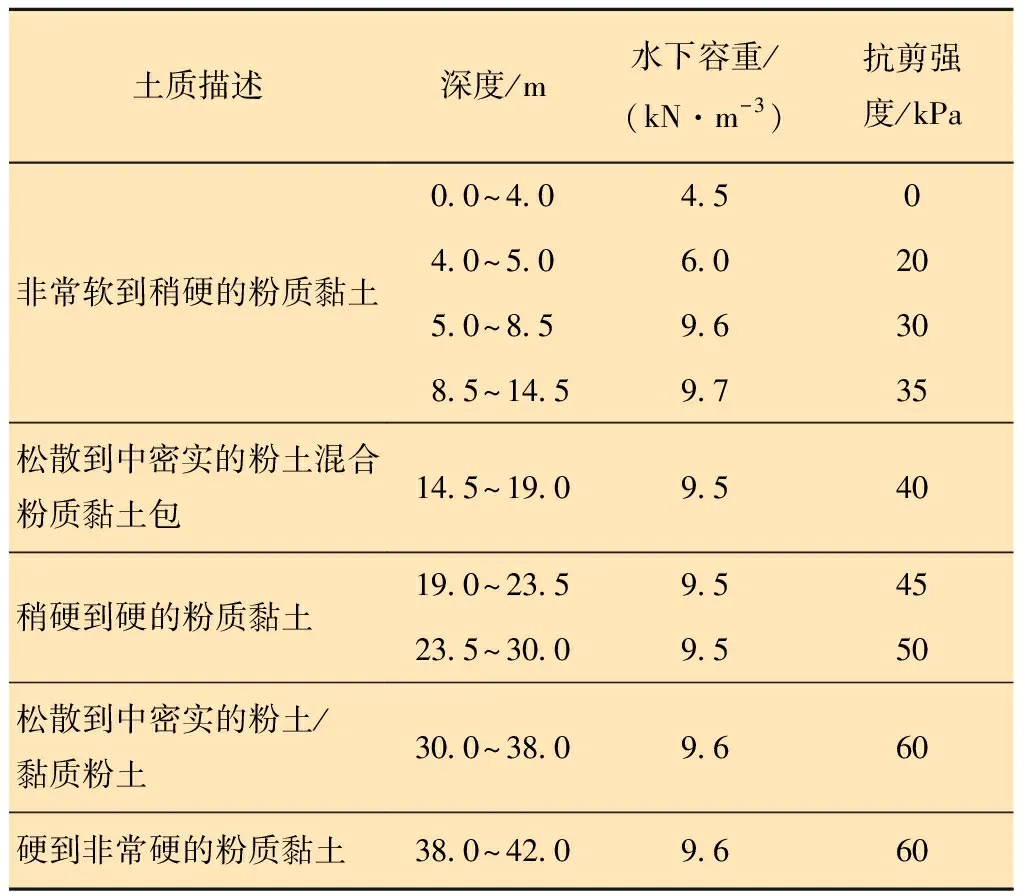

根據現場作業反饋,導管密度直接影響一開后安全等候時間。本文利用新型膨脹導管與普通表層導管在一開后安全等候時間數學模型,分析了兩種

表4 LH-A3井海底淺層土力學參數Table 4 Mechanical parameters of seabed shallow soil in Well LH-A3

導管在密度改變情況下承載力、安全等候時間及導管下放深度的變化規律,結果如圖2所示。圖中2中實線表示承載力,虛線表示總重力。由圖2可知:隨著導管密度的增大,兩種導管的總重力也在增大,由于新型膨脹導管外層涂有吸水橡膠,使得其總重力比普通表層導管更大;在安全等候時間一定時,隨著導管下放深度的增加,兩種導管的承載力也在逐漸增大,但新型膨脹導管始終比普通表層導管具有更大的承載力。當導管密度為7 850 kg/m3,安全等候時間為3 h時,普通表層導管的下放深度為82 m,而新型膨脹導管只需下放53 m,現以海洋981鉆井平臺為例,其平均每小時花費14萬元,若鉆井速度為15 m/h,則新型膨脹導管比普通表層導管節約2 h左右,大約減少28萬元的費用支出。

圖2 導管密度對安全等候時間的影響曲線Fig.2 Influence of conductor density on safe waiting time

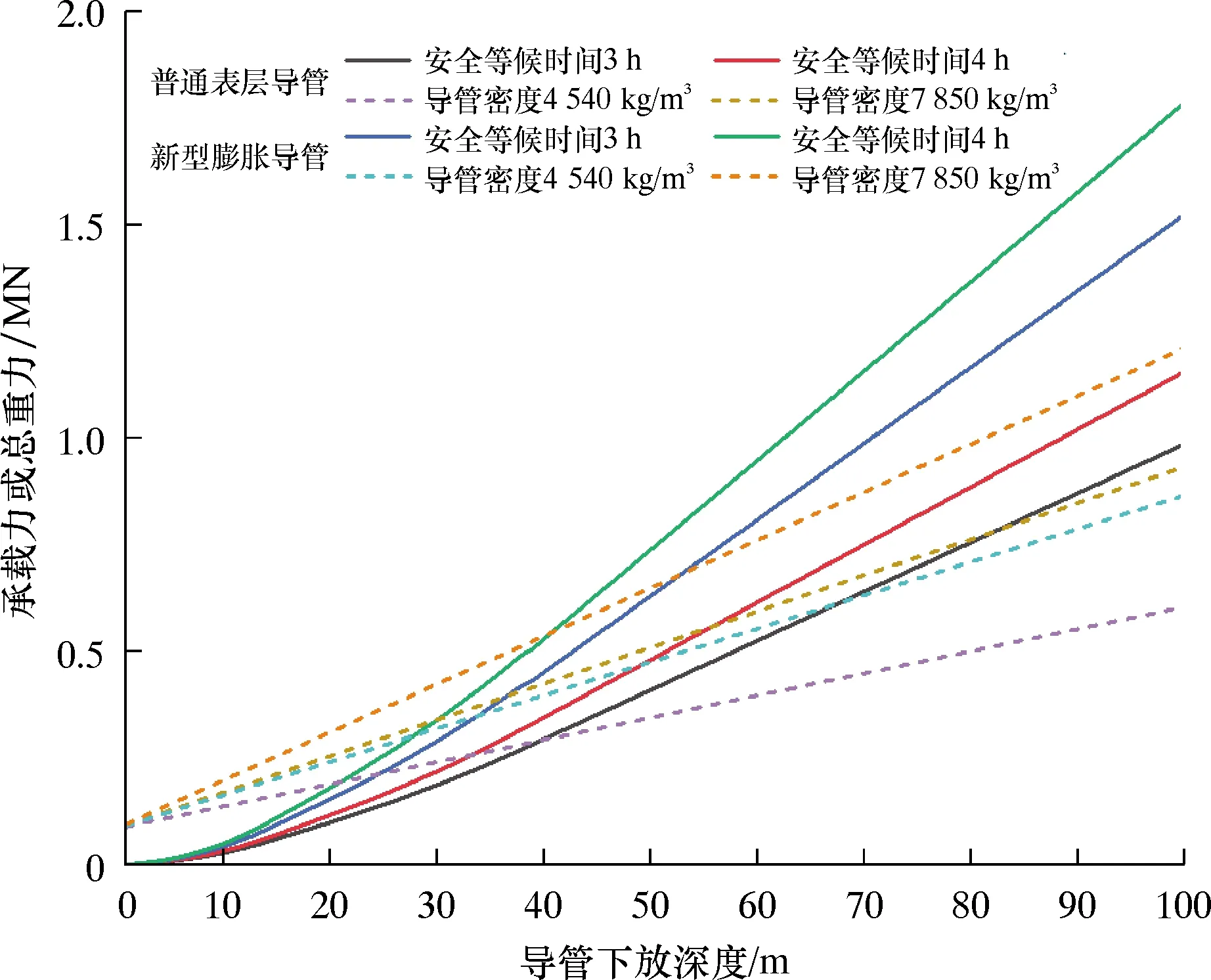

5.2 井口工具重力對安全等候時間的影響

井口工具重力是影響井口穩定性的關鍵參數之一,直接影響一開后安全等候時間。利用新型膨脹導管與普通表層導管在一開后安全等候時間數學模型,分析了兩種導管在井口工具重力改變情況下承載力、安全等候時間及導管下放深度的變化規律,結果如圖3所示。圖3中實線表示承載力,虛線表示總重力。由圖3可知:隨著井口工具重力的增大,兩種導管的總重力也在增大,由于新型膨脹導管外層涂有吸水橡膠,使得其總重力比普通表層導管要大;在安全等候時間一定時,隨著導管下放深度的增加,兩種導管的承載力也在逐漸增大,但新型膨脹導管始終比普通表層導管具有更大的承載力。當井口工具重力為70 kN,安全等候時間為3 h時,普通表層導管的下放深度為80 m,而新型膨脹導管只需下放54 m,以海洋981鉆井平臺為例,其平均每小時花費14萬元,若鉆井速度為15 m/h,則新型膨脹導管比普通表層導管節約1.8 h左右,大約減少25萬元的費用支出。

圖3 井口工具重力對安全等候時間的影響曲線Fig.3 Influence of rig tool gravity on safe waiting time

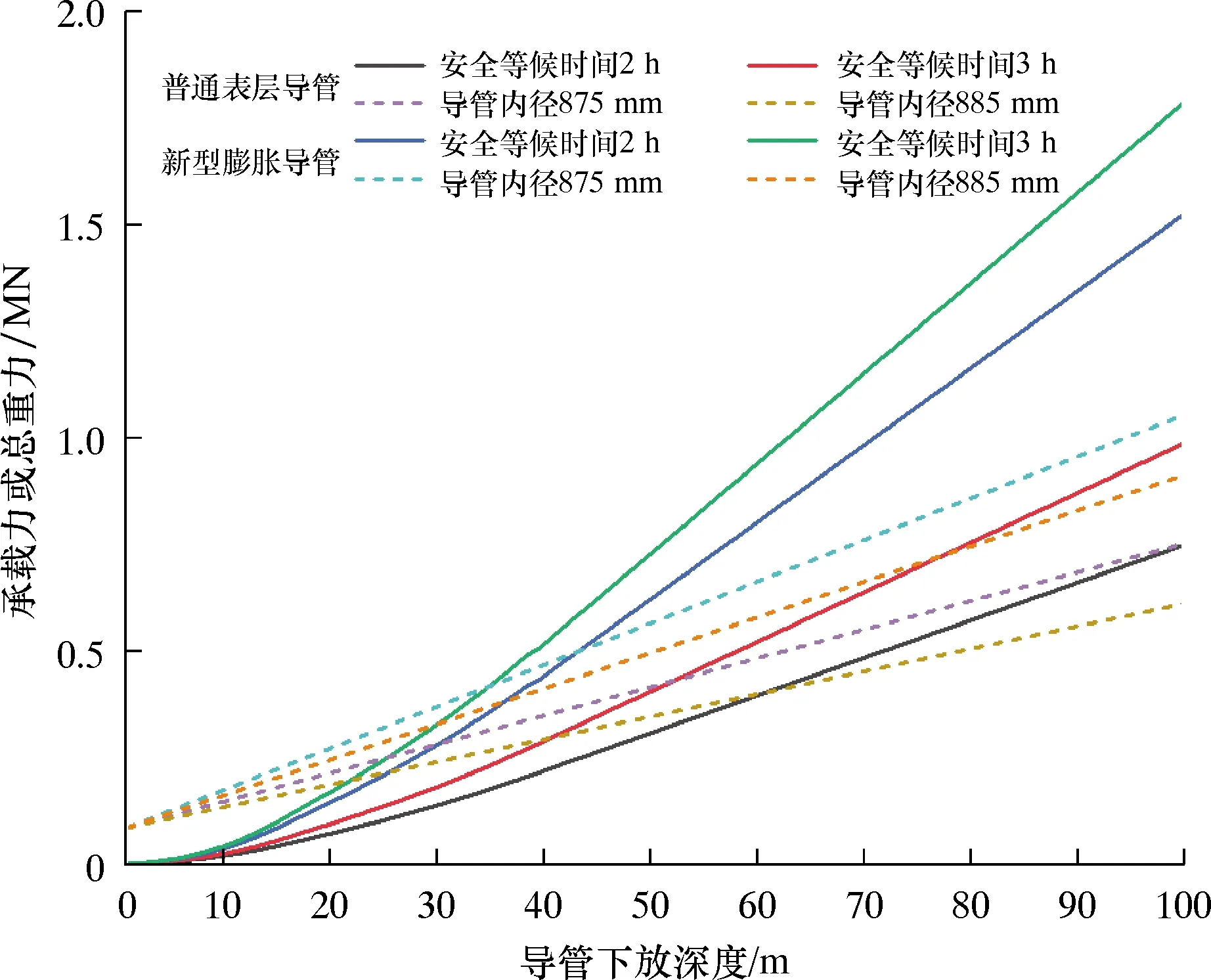

5.3 導管內徑對安全等候時間的影響

導管內徑對安全等候時間有一定影響,利用新型膨脹導管與普通表層導管在一開后安全等候時間數學模型,分析了兩種導管在內徑改變情況下承載力、安全等候時間及導管下放深度的變化規律,結果如圖4所示。圖4中實線表示承載力,虛線表示總重力。

圖4 導管內徑對安全等候時間的影響曲線Fig.4 Influence of conductor inner diameter on safe waiting time

由圖4可知:隨著導管內徑的增大,兩種導管的總重力卻在減小,由于新型膨脹導管外層涂有吸水橡膠,使得其總重力比普通表層導管要大;在安全等候時間一定時,隨著導管下放深度的增加,兩種導管的承載力也在逐漸增大,但新型膨脹導管始終比普通表層導管具有更大的承載力。當導管內徑為885 mm,安全等候時間為2 h時,普通表層導管的下放深度為61 m,而新型膨脹導管只需下放36 m,以海洋981鉆井平臺為例,其平均每小時花費14萬元,若鉆井速度為15 m/h,則新型膨脹導管比普通表層導管節約1.7 h左右,大約減少24萬元的費用支出。

6 結 論

(1)根據對導管材料的優選,得出傳統鋼導管相比鋁合金導管與鈦合金導管具有價格低、密度大、抵抗變形能力強等特點。為了提高導管與土層間的承載力(減少一開后安全等候時間),對3種提高導管承載力的方法進行優選,得出在導管外層涂吸水橡膠既可以很好地防止導管腐蝕,還可以縮短一開后安全等候時間。最后對導管下入方法進行優選,得出噴射法相比其他方法具有操作簡單、適應性高及費用低等特點。

(2)通過對導管進行受力分析,建立了新型膨脹導管與普通表層導管在一開后安全等候時間的數學模型,利用該模型分析了兩種導管在改變導管密度和井口工具重力等因素時,其承載力、安全等候時間及導管下放深度的變化規律。結果得出,新型膨脹導管相比普通表層導管可以提供更大的承載力,在一開后安全等候時間一定的情況下,新型膨脹導管比普通表層導管平均少下放27 m,大約減少26萬元的費用支出。