淺談空調壓縮機氣缸零部件加工模式分析

摘要:本文主要著眼于空調轉子壓縮機氣缸零部件加工模式的分析,包含市場主流兩種加工模式:數控車床+16軸立式加工中心、多聯機+16軸立式加工中心,并分別是從投資成本、刀具成本、穩定性、設備柔性等方面進行分別闡述;

關鍵詞:氣缸;加工方式;穩定性

2020年轉子壓縮機行業先抑后揚,最終全年產銷以微幅下滑遺憾收官。產業在線監測數據顯示,2020年累計產量21041.1萬臺,同比下滑1.55%,銷量21155.1萬臺,同比下滑1.69%,回顧全年發展,二季度以來得益于疫情的有效控制,各地推出不同形式的消費券來鼓勵消費,壓縮機行業開啟復蘇周期,景氣度不斷回升,隨著空調銷量的增加其下游制造業也呈現爆發式增長,以格力精密、粵美、山西華翔等為代表的泵體結構件加工企業產能規模及生產設備也在逐年增加,其中最為代表性的產品有氣缸、法蘭、曲軸、滾子加工規模最大且數量最多,以氣缸加工為例目前行業主流加工方式有二種(數控車床+16軸立式加工中心、多聯機+16軸立式加工中心,兩種加工模式各有利弊,本文重點將闡述兩種加工方式的優缺點(從行業某某企業進行隨機抽樣調查),其抽樣信息如下;

抽樣時間;2019 年9月17日~2019年9月25日;

抽樣方式:連續性間斷抽樣;

檢測方式:海克斯康CMM(三坐標);

對比機床:多聯機加工機床、傳統加工方式為(數控車床+十六軸立式加工中心);

抽樣數量:多聯機、傳統加工方式(車床+多軸加工中心)各30件;

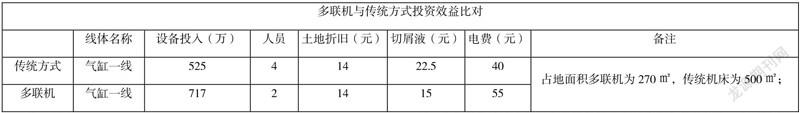

一、氣缸多聯機與傳統加工方式投資效益分析

綜上所述:

傳統方式與多聯機所需土地折舊、切屑液、電費基本一致;但是多聯機一次性投資較大;

在人力成本逐漸上升的當今時代,企業在規劃新產線應當優先考慮人員問題;

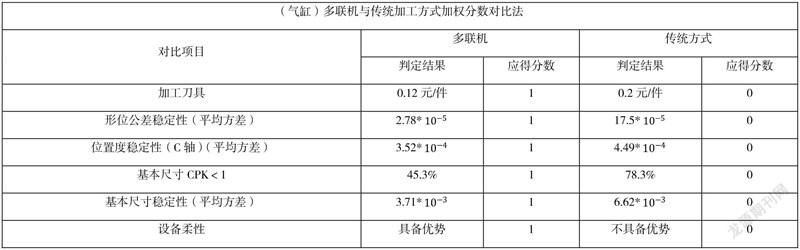

二、刀具成本

加工氣缸主要用W、V型CBN刀片、鉆頭、絲錐、銑刀、球刀、復合階梯臺階鉆及鉸孔刀具,本次刀具成本主要計算為鉆頭復磨3次、刀片類復磨3次后計算得出;多聯機刀具成本0.12元/件,而傳統方式刀具成本0.2元/件

綜上結論如下;

多聯機刀具成本比現有傳統加工方式平均單件少0.08元/件,年節約刀具采購費用約為16.2萬元;

三、設備穩定性(形位公差數據利用數學方差進行統計)

圖1;氣缸在客戶端通過外圓與定位孔裝夾,將內圓、上下端面進行磨削,所以必須保證內圓外圓同軸度、上下端面的平行度及定位孔與端面的垂直度,從而保證磨削穩定性,故將氣缸半精件的重點行為公差納入本次對比范圍,利用數學方差,通俗點講,就是和中心偏離的程度。用來衡量一批數據的波動大小(即這批數據偏離平均數的大小)并把它叫做這組數據的方差。記作S2.在樣本容量相同的情況下,方差越大,說明數據的波動越大,越不穩定(所有分析數據均按照統計學原理去除一組數據最大與最小值后進行分析),多聯機加工方式形位公差數據方差為:2.78*,傳統方式形位公差數據方差為:17.5*

綜上結論如下;

利用數學統計學方案對兩組數據進行對比,發現多聯機數據更趨向穩定(數據方差較小);

四、全尺寸CPK(傳統方式對比多聯機)

Cpk:過程能力指數,反映過程的集中性。過程能力指數是指過程能力滿足產品質量標準要求(規格范圍等)的程度。也稱工序能力指數,是指工序在一定時間里,處于控制狀態(穩定狀態)下的實際加工能力。它是工序固有的能力,或者說它是工序保證質量的能力。這里所指的工序,是指操作者、機器、原材料、工藝方法和生產環境等五個基本質量因素綜合作用的過程,也就是產品質量的生產過程。故本次對兩種加工模式基本尺寸的CPK進行分析,多聯機加工CPK<1占比45.3%,傳統方式加工CPK<1占比78.3%

綜上結論如下;

多聯機加工過程能力指數更趨向穩定;換句話將也就是數據跟趨向集中,便于工序進行調整;

五、C軸定位誤差匯總

由于氣缸零部件上有很多與上下法蘭連接的螺絲過孔,這個過孔的加工工藝是產品裝夾在主軸上,利用主軸的分度功能,每旋轉一個角度動力頭進行一個對應的孔加工(包括鉆孔與鉸孔加工),所以在實際生產過程中必須保證分度的準確性,故本次將氣缸上4個螺栓過孔的位置度納入比較范圍。經過計算得知多聯機C軸定位誤差也就是位置度方差3.52*,而傳統方式為4.49*

觀察多聯機加工出來的數據比較穩定,而傳統方式加工出來的數據比較離散。

結論如下;

從數學方差判斷數據穩定性來講傳統加工方式孔之間位置度更為穩定(同時依據柱狀圖);

六、基本尺寸穩定性

氣缸上行為公差主要是為了保證后續的磨削及裝夾的可靠性,但是基本尺寸更是保證產品的適配性,不能在生產過程中出現外圓、內圓、厚度等尺寸的忽大忽小,這樣不利于后面的磨削,由于厚度問題可以在客戶端造成一定的撞機(因為客戶端使用的使日本進口東洋磨床),故對兩種制程能力基本尺寸保證能力進行一定的分析(所有分析數據均按照統計學原理去除一組數據最大與最小值后進行分析)。經過計算多聯機基本尺寸穩定性數據方差3.71*,而傳統方式6.62*。

觀察發現,多聯機加工方式做出來各項基本尺寸基本趨向集中性,反觀傳統方式做出來的各項基本尺寸比較離散。

綜上結論如下;

從數據方差來講多聯機尺寸波動更小,更趨向穩定;

七、多聯機與傳統加工方式設備柔性

圖7/圖8;基于生產投資來講,公司投資一條線體并不能只生產一種產品,所以工廠必須面臨產品的切換,為了減少一定程度的經濟損失及切換工作的復雜程度,故需要從切換的難易程度、換型內容、換型時間進行對比;

綜上結論如下;

從同型號切換與不同類型切換生產角度出發,多聯機對比傳統加工方式耗時更小;

八、最終結論

如上表對多聯機與傳統方式兩種加工模式進行分析,發現兩種方式均可滿足氣缸零部件生產加工;

根據某某公司現場抽測各30件(多聯機與傳統加工方式)數據來看,多聯機各項指標較傳統方式更具備一定優勢(穩定性、CPK、刀具成本等方面);

建議在購買新設備及規劃新產線可以根據自身能力優先考慮多聯機生產;從而保證別加工零件基本尺寸、形位公差穩定性。

參考文獻:

[1]吳祖育,秦鵬飛.數控機床(第三版).上海科學技術出版社,2010(08)

[2]陶泳,朱文玉 Cpk(過程能力指數)與Ppk(過程性能指數),2005

[3]廉元國,張永洪編著.加工中心設計與應用.北京:機械工業出版社,1995

作者簡介:蘇斌,現任格力(武安)精密裝備制造有限公司,精密加工分廠副廠長,大學本科。