單晶制絨工藝酸堿清洗液配比及濃度對清洗效果的影響

李雪方 武佳娜 郭麗 梁芳楠

【摘 要】 本文從單晶制絨酸堿清洗出發,結合擴散制結工藝,分析闡述制絨清洗效果對電池片性能與外觀質量的影響。結果表明:堿清洗中KOH與H2O2在合適的配比下,絨面潔凈度更高,絨面均勻性良好,電性能更優; 酸清洗液濃度應盡可能大,以保證硅片表面的二氧化硅層去除,同時保證HCL對金屬離子的清洗效果;制絨清洗效果不良情況下,經過擴散制結后,PN結被破壞,外觀呈現燒焦色斑不良,EL下呈現黑斑、黑點不良,導致電性能下降。

【關鍵詞】 單晶PERC;酸堿清洗;PN結;電性能

【中圖分類號】 TM914.4 【文獻標識碼】 A 【文章編號】 2096-4102(2021)04-0097-02

高效、低成本一直是光伏制造商追求的主要目標,單晶PERC已成為光伏行業的主流技術。清洗制絨是電池片制作的第一道工序。原料硅片經過多種加工工序后,表面殘留有機械損傷層和各種有機化合物。如果原料硅片的表面質量達不到要求,那么剩余的工藝再精湛,也將無法獲得高質量的成品電池片,硅片清洗的重要性即凸顯出來。硅片的清洗方法有RCA清洗法、超聲清洗法、機械刷片法等。隨著光伏行業的發展,以RCA清洗理論為基礎的各種化學清洗被開發并應用于規模化生產中。在單晶硅片制絨工藝中,常用H2O2為強氧化劑,選用OH-共同對硅片表面的有機污染物進行氧化—溶解—再氧化—再溶解的循環過程,最終達到污染物去除的目的,同時利用OH-對損傷層進行去除。制絨后的酸清洗一般選用HF與HCl的混合液,中和硅片上殘留的堿液并去除金屬離子。硅片清洗旨在制作精良的絨面結構,獲得優質的電性能。

本文從制絨清洗液的配比濃度出發,再結合擴散工藝,闡述清洗對電池片電性能的影響。

1實驗方法與方案

實驗在PERC電池生產線上進行,使用槽式制絨設備做金字塔絨面的制備,并在管式擴散爐中做P摻雜沉積制備PN結。其他工藝均采用線上控制參數。

堿清洗實驗方案:雙氧水作為強氧化劑,對硅片表面的有機物清洗起著主要作用,所以本實驗僅調整H2O2在混合液中的濃度,并通過添加H2O2的體積量來達到此目的。實驗制得不同配比下的電池片進行電性能分析對比。實驗僅調整堿洗槽,其他槽體保持不變。

酸清洗實驗方案:通過調整HF與HCl在混合液中的比例,制得分組電池片,分析酸清洗對電池片電性能的影響。實驗在同一制絨機臺進行,其他槽體不做更改,僅手動更改酸洗槽的配方,每次換液正常后取用1000片的生產數據作對比。

2結果分析

2.1堿清洗的影響

堿洗實驗所得電性能參數如表1。

堿性腐蝕液中的H2O2配液量翻倍、增加10L后,電池片轉換效率分別下降約0.13%、0.08%,主要體現在開壓與填充的下降。經測試,實驗與生產片制絨后的反射率相差不大,可見雙氧水主要貢獻于硅片表面的清潔程度。合適配比下,H2O2在腐蝕液中可增加Si-O-Si鍵,使制絨微粗糙度降低。而H2O2過量時,可能造成堿液對硅片的腐蝕作用,金字塔成型不佳,表面微粗糙度高,少子壽命下降,開壓降低;較高的微粗糙度在絲網印刷時形成的串聯電阻較大,導致FF下降。

2.2酸清洗的影響

酸清洗實驗所得電學性能參數如表2。

從電性能統計表中可以看出,在HF∶HCl配比為36L∶46L時,其電性能參數最優,而配比為18L∶25L時,電性能比較差。在電性能方面,主要體現在FF、Rsh、Isc、Voc的差別。制絨酸洗槽中HF的主要作用是去除硅片表面形成的氧化層,使硅片更易脫水,HCl去除硅片表面的金屬雜質離子。而在B組中,酸濃度偏低,HF在混合液中主要是和SiO2反應,而該組HF含量占比較其他兩組更低,硅片制絨后疏水性差,可能導致表面有酸漬殘留,酸漬中含有金屬雜質,可在晶硅中產生復合作用,導致少數載流子的擴散長度減小,降低電池轉換效率。在擴散工藝中,酸漬殘留區域經高溫反應,表面的PN結被破壞,EL呈現即為黑斑黑點。

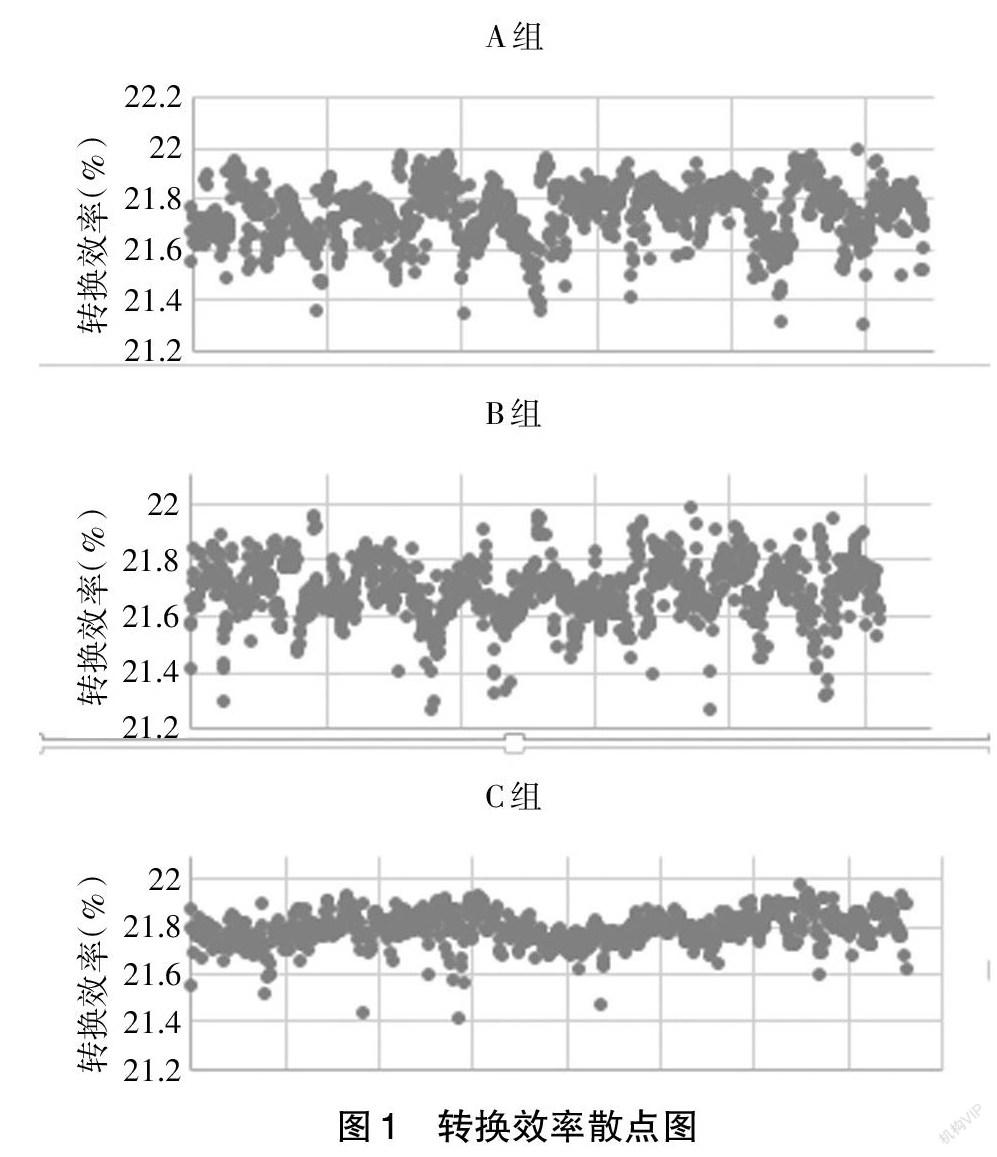

對比三組實驗的轉換效率散點圖(見圖1),制絨酸洗槽采用HF∶HCl=36L∶46L的配方下的電池片的轉換效率更集中,低效片相對較少,電池片電性能更穩定。

2.3 擴散工藝影響

硅片制絨清洗效果不佳,即存在酸堿殘留時,制絨后肉眼看不見,但經過后續擴散工藝后,外觀即出現燒焦斑點,EL上為黑斑黑點。如圖2所示。

擴散反應爐一般溫度在600℃以上。若硅片在進入反應爐中,表面殘留有化學品,而化學品的主要成分為水,水與三氯氧磷在氧氣的氛圍中會形成HPO3,其有腐蝕作用,在高溫的作用下被燒焦,并附著于硅片表面,即呈現擴散后的燒焦狀態。

擴散工藝是利用三氯氧磷作為磷源,改變硅片表面的P濃度,進而使P型硅片靠近表面的薄層變為N型,并高溫推進,獲得所需PN結。在本文中,因制絨清洗效果的影響,硅片表面殘留物位置處在擴散爐中呈燒焦狀態,且主要為偏磷酸,該處磷無法推進或者推進困難,方阻高,Rsh小,而Rsh是PN結形成的不完全部分所導致的漏電流,其越小漏電流越大,電池轉換效率越低。

3結論

堿清洗步驟中應合理調配KOH與H2O2的比例,KOH∶H2O2=4.34L∶17L時,制得的絨面潔凈度高,金字塔均勻,電性能更優。

酸液濃度在優選范圍內應盡可能大,HF∶HCl=36L∶46L配比下,保證了足夠的HF能將硅片表面的二氧化硅膜層去掉,使硅片的疏水性更佳,同時保證HCl對金屬雜質離子的清洗效果。

制絨清洗效果不佳時,在擴散后硅片表面會出現燒焦外觀不良,EL呈現黑斑黑點,電性能主要體現在漏電流大。

【參考文獻】

[1]江海兵.硅片清洗技術進展[J].硅谷,2008(19):199-200.

[2]ANGERMANN H,HENRION W,REBIEN M.et al. Wet-chemical preparation and spectroscopic characterization of si interfaces [J].Applied Surface Science,2004,235(3):322-339.

[3]KEIPERT S,WANG P,BORCHERT D,et al. Influence of different wet chemical cleaning procedures prior to silicon nitride deposition on solar cell performance and surface passivation[C]//Proce of the 23rd European Photovoltaic Solar Energy Conf.Spain,Valencia,2008:1-5.

[4]韓麗,高華,張聞斌,等.用雙氧水方法提高單晶硅片制絨效果的研究[J].光電技術應用,2012,27(4):39-41.

[5]毛強強,文路,劉宏芳,等.硅基表面無形貌改變的硫酸/過氧化氫氧化清洗[J].武漢工程大學學報,2009,31(5):1-3.

[6]陳曉玉,劉彤,劉京明,等.晶硅太陽電池黑斑分析[J].半導體光電,2017,38(1):21-25.

[7]王盛強.晶體硅組件電致光(EL)檢測應用及缺陷分析[J].科技創新與應用,2016(1):89-90.

[8]趙科巍,劉文超,郭衛.基于硼擴散的多晶硅太陽能電池背鈍化工藝研究[J].山西能源學院學報,2017,30(3):220-222.

[9]龐恒強.槽式濕法堿拋光技術在PERC太陽電池中的工藝研究[J].人工晶體學報,2019,48(1):178-184.