風電設備潤滑管理中的常見誤區

梁培沛,楊策,加靜靜,李澤乙

(龍源(北京)風電工程技術有限公司,北京 100034)

0 引言

設備潤滑管理對風電機組尤其是傳動鏈大部件的安全、高效運行至關重要,已成為風電場日常運維工作的重要內容之一[1]。我們在近年的風電場潤滑管理實踐中,通過對風電機組齒輪油、液壓油和潤滑脂的定期監測,以及對現場開展技術支持,發現現場運維人員在設備潤滑關鍵環節中存在一些集中性的認識、操作誤區,現按照其對安全生產的影響程度加以總結,并列舉了相應的改進措施。

1 風電設備及其潤滑油脂

潤滑是改善接觸面的摩擦狀態,以降低摩擦、減緩磨損的措施,一般通過加注潤滑劑來實現。除抗磨減摩外,潤滑劑還有防銹、密封、傳遞動力等作用,是設備運行中不可或缺的非固體部件。科學合理的潤滑方案可以提高設備運行性能、延長設備使用壽命、減少設備運轉能耗。

風電設備的潤滑點較多,其常見的潤滑部位、潤滑油脂列舉如表1所示。

表1 風電設備主要潤滑部位及其對應的油脂

表1(續)

2 在用潤滑油脂的油液監測

在用潤滑脂的油液監測是風電設備日常運維的重要內容之一,一方面可以通過對理化指標的檢測反映潤滑油脂的性能是否可滿足設備潤滑需求,另一方面可以通過油脂中攜帶的磨損顆粒間接推斷設備摩擦副是否存在異常磨損。

各類風電在用潤滑劑的檢測周期通常為:主齒輪油每年1次,液壓油每半年1次,偏航和變槳齒輪箱油、潤滑脂在必要時取樣送檢。

主要的檢測指標及其意義如表2所示。

表2 風電在用潤滑劑主要檢測指標及其意義

3 風電設備潤滑管理中的誤區

3.1 誤區一:只要換油就可以解決設備異常磨損問題

油液監測是設備潤滑管理的核心技術手段[2],部分風電場人員在接收到油液監測報告后,對于齒輪箱等大部件發生異常磨損的處理,第一反應就是要換油,卻未仔細閱讀油液監測報告中的檢測結果和措施建議,主觀地認為設備磨損就是潤滑油不能繼續使用,只要換油就可以解決設備異常磨損。實際上,除潤滑不良之外,設備設計缺陷、材料質量不達標、安裝維護不當、頻繁啟停機、超負荷運行等因素都可能造成設備異常磨損[3],此類問題無法通過換油來解決。

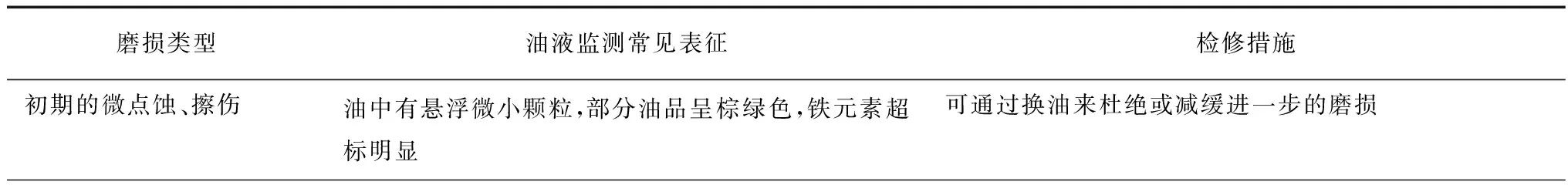

改進措施:與潤滑相關的磨損也要根據設備磨損的不同階段,采取表3中針對性的檢修措施。

表3 不同磨損類型應采取的檢修措施

表3(續)

3.2 誤區二:新購油品可直接上機使用

很多風電場在批量采購新油時,對油品牌號和合格證明不做核實,便直接入庫或上機使用。導致個別風電場換油后進行定期油液監測時,才發現所更換的油品牌號錯誤、或理化性能不合格。這一方面導致了油品采購和更換環節的直接損失,另一方面也因使用劣質油品對齒輪箱等大部件造成損傷。

改進措施:油品在抵達風電場之前,一般會經過生產、配送、運輸等環節,可能出現出廠質量不達標、牌號配送錯誤、運輸不當造成污染等問題,因此在接收新油時,有必要進行抽檢確認,從源頭上杜絕潤滑安全隱患。以下步驟是必要的:

(1)驗視外觀,包裝應無泄漏、變形、污染等;

(2)核實油品牌號及產品合格證明;

(3)對每一批次新油均應抽檢,確認油品牌號正確、性能合格后,方可入庫、上機;

(4)對于抽檢不合格的油品,應退貨或更換,不能擅自轉做其他用途。

3.3 誤區三:油的顏色深就需要更換

在對潤滑油品質進行評判時,風電場運維人員在現場多采用目測的方式。大多數現場人員認為新油為淡黃色,隨著使用時間加長,逐步變為棕黃色,此時油品劣化就不能再繼續使用了[4]。而這種觀念并不嚴謹:一方面合成潤滑油在使用時會逐步氧化、鐵元素含量也會升高,該劣化過程的外在表現便是油品顏色的加深,但只要是劣化在允許的范圍內,油品是可以繼續使用的,此時換油會造成不必要的浪費;另一方面個別潤滑油的添加劑體系較為復雜,新油的顏色本身就很深,但其性能依然是正常的,如嘉實多A320潤滑油中含鉬、鎂類添加劑,新油顏色就是棕紅色。

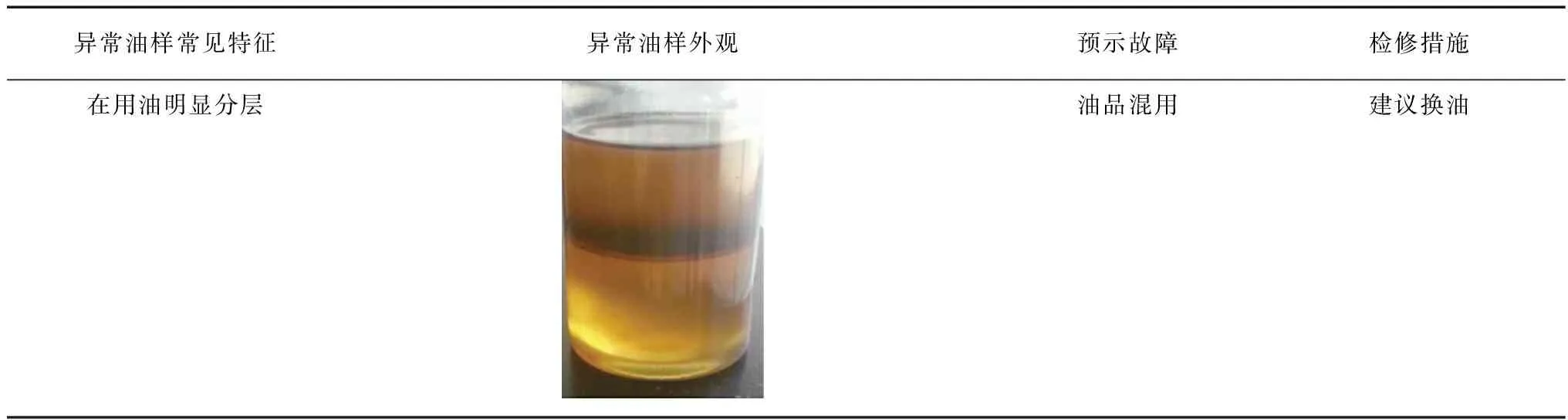

改進措施:現場目測時,異常油樣常見特征及對應檢修措施如表4所示。

表4 現場目測異常油樣常見特征及檢修措施

表4(續)

3.4 誤區四:油品的使用期限按照供油商的推薦執行

油品的使用期限關系到設備的潤滑安全,也關系到潤滑成本控制,因此,“在保障設備安全的前提下,延長潤滑油的使用時間”是風電場業主關注的問題之一。而風電整機廠商、潤滑油供應商和風電場業主的利益出發點各有不同,因此在油品的使用壽命上給出的建議也有較大出入,一般來說,前兩者推薦的油品使用期限相對保守,并不能完全發揮出油品在全生命周期的性能,從而導致一定程度的潤滑費用浪費。

改進措施:通過近十年的持續監測,我們發現:目前國內風電設備使用的潤滑油多為合成潤滑油,其性能較礦物油有明顯提升[4],在設備運行正常、運維得當的情況下,其使用壽命一般可達到7年。嚴謹的措施是對油品進行定期的油液監測[5],通過實驗對其性能和壽命做出科學、針對性評估,實施按質換油。

3.5 誤區五:不同牌號的油品可任意替換或絕對不能替換

“不同牌號的油品不可混用”是當前設備潤滑管理中遵循的常識性準則,也是在缺乏混油實驗等支撐的前提下,規避潤滑風險的一項重要措施,在風電場執行地比較到位[6]。但隨著國內風電設備換油高峰期的到來,整機初裝油品的替代成為了業主關心的問題之一,其出發點主要是:①希望把性能較差的礦物油替換為性能較好的合成油,延長油品使用時間和更換周期;②希望把合成油的牌號歸一化,通過大批量采購、使用,降低采購成本的同時,也可以降低多牌號用油時的混油風險。

改進措施:兩種油(尤其當黏度級別相同、基礎油和添加劑類別相似時)是否可替換、混用,我們建議從以下幾點進行全面考慮:

(1)混溶性實驗是判斷兩個不同品牌油品是否可以混溶的重要參考,但不能作為油品可替代的充分依據。油品混溶后是否可以滿足設備性能要求,還要進行常規項目檢測(如混合后黏度的變化、傾點的變化、添加劑是否相互反應等),待所有項目均通過后,方能判斷兩種試驗油品是否有混用的實驗室基礎[7];同時應考慮新油品與齒輪箱相關部件的兼容性(如密封圈是否會受到腐蝕等)。

(2)因實際工況和實驗室條件仍有一些差異,建議先挑選部分機組進行小規模實驗,并在換油后進行定期監測,如果現場實驗效果滿意,再大面積推廣應用。

(3)若確定要更換新牌號的齒輪油,宜通過油液監測、振動監測、內窺鏡檢測等手段,在換油前對機組齒輪箱進行狀態確認,并做好記錄,以進行設備換油前后的狀態比對,預防因更換油品牌號導致的設備磨損風險。

3.6 誤區六:潤滑油加的越多越好

潤滑油用量過少會造成供油不足、潤滑不良,引起設備異常磨損,因此部分現場人員在加油時“盡量多加”,認為油多潤滑效果就好;但油量過多時,易造成油品浪費、動力傳遞的阻力增大、油品溢流污染等。而在給軸承注入潤滑脂時,用量過多會造成潤滑油無法從皂基中析出,對軸承的潤滑效果大打折扣,同時潤滑脂無法在空腔中擾動帶走軸承表面的熱量,造成軸承工作溫度持續偏高,造成磨損;為使潤滑脂盡量在軸承內腔均勻分布,部分軸承有多個加脂點,個別運維人員未按操作手冊對各加脂點進行加脂,而只是對其中一個點加脂,這會造成潤滑脂分布不均,造成軸承局部磨損。

改進措施:給風電主齒輪箱加注潤滑油時,應按照操作手冊規定的油量加注,通過油位計觀察油位,控制油位在標尺的上限和下限的標識之間,保證不超過上限、不低于下限。加注潤滑脂時,一般對臥式軸承填充軸承空腔的1/3~2/3,立式軸承填充4/5,對于補充添加量應為第一次填充量的5%~6%比較合適[3]。

3.7 誤區七:沿海地區油樣比內陸地區的含水量高

水分是影響潤滑油性能的重要指標之一,水分超標或乳化會造成油膜不連續、添加劑水解、設備銹蝕等危害,因此水分控制是設備潤滑安全的事項之一[8]。大家普遍認為:沿海地區風電場使用中的齒輪油水分含量一定比內陸地區高,但我們從監測數據中發現,該結論具有不確定性。

影響油品中水分含量的因素大致有以下幾項:①環境濕度,也是大家最為關心的因素,但環境濕度和油中水分含量畢竟是兩個概念,兩者之間有一個傳導的過程;②水分隔絕措施,一般采用齒輪箱呼吸孔上加裝硅膠等干燥劑來阻斷外界水汽進入齒輪箱,及時更換干燥劑對油品水分控制有很大影響:沿海地區風電場對此較為重視,而內陸地區有些風電場認為氣候干燥,不必更換干燥劑,這就導致水汽長期在齒輪箱內壁凝結,日積月累,在齒輪油底部沉積水層;③氣候和季節,一般溫濕氣候比干燥氣候更容易產生水汽,夏季比冬季的濕度更高,表現在油品水分含量上,就是夏季水分含量比冬季水分含量高。

改進措施:風電潤滑油控制水分的主要措施是在齒輪箱呼吸孔上加裝吸濕硅膠,在運維過程中,應注意檢查其是否變色需要更換;在取油樣時,如有明顯乳化時,應及時送檢確認,水分嚴重超標時,應及時換油。

3.8 誤區八:油溫持續偏高一定是油質劣化引起的

當機組齒輪箱油溫持續偏高時,現場多懷疑為油品劣化所致。但造成這種問題的原因較多:①油溫傳感器失靈造成誤報;②環境溫度持續偏高,齒輪箱內外溫差小,造成散熱效率降低,而油溫高又會造成油膜降低,加劇摩擦磨損,進一步造成油溫升高,如此惡性循環,這也是高溫季常出現油溫持續偏高現象的原因所在;③齒輪油循環油路冷卻系統工作狀態不佳,風冷組件阻塞,無法帶走熱量[9];④機組出力過大造成摩擦磨損加劇,或齒輪箱出現異常磨損,摩擦生熱;⑤油位過低,油量過少;⑥油質劣化,如:黏度降低造成油膜變薄[10]、抗磨減摩添加劑含量降低造成油品抗磨減摩性能下降[11]、抗泡劑消耗過多造成油品泡沫增多[12]、油膜不連續等因素都可能造成設備磨損,油溫升高。

改進措施:針對以上問題,當出現油溫持續偏高時,建議依次排查:

(1)油溫傳感器是否故障誤報[13];

(2)油位是否過低,油量過少則需要補油[14];

(3)機組出力是否過載;

(4)油路冷卻組件是否需要清潔[15];

(5)對油品進行檢測,確認油質是否合格。

4 結論

設備潤滑是風電設備運維過程中的一項重要內容,在生產運行過程中,運維人員對其有較多的認識誤區和操作誤區,本文列舉了一些典型誤區,并剖析了原因,給出了改進措施,望本文給風電現場設備潤滑管理提供一定的參考依據。