一種新研制船用柴油機油及其整機耐久性研究

王莉, 吳亞龍,張傲,楊超,包冬梅,陳冬梅

(1.中國石油大連潤滑油研究開發中心,遼寧 大連 116032;2.河南柴油機重工有限責任公司,河南 洛陽 471000;3.中國石油吉林石化分公司,吉林 吉林 132000)

0 引言

目前國際上船用柴油機油的質量等級普遍在提高,半個多世紀以來,隨著各國船用柴油機的不斷更新換代[1],與之相匹配的船用柴油機油也得到了快速發展。目前發達國家船用柴油機油普遍使用了API質量等級分類中的CF或更高等級柴油機油。我國的船用柴油機油質量等級普遍偏低,同時低質量的船用柴油機油使用的相對壽命較短,難以滿足長周期行船的需求。隨著排放法規的日益嚴格要求,對潤滑油燃燒的產物也提出嚴格要求[2],所以我們研制出一種高質量等級并有著良好的抗磨性能的船用柴油機油,用于適應長周期的行船過程,從而代替低質量等級、使用壽命短的船用柴油機油。選用試驗工況相對苛刻、高轉速、考核試驗超過1000 h,而且用油量相對較少的耐久試驗中對其使用性能及其與裝備的適用性進行考察。從油品的各種理化指標和拆機結果可以表明新研制的船用柴油機油具有良好的清凈分散性、抗氧化性、抗磨損性能及其潤滑性能,綜合性能表現良好。

1 試驗用潤滑油的研制

根據船用柴油機的高性能要求,開展了基礎油及各功能添加劑等對油品抗水、分水性能的影響研究;研究了清凈分散劑、抗氧抗磨劑等添加劑對油品高溫清凈性、煙炱分散性、抗磨損性及抗氧抗腐蝕性的影響,與原船用柴油機油相比,油品在清凈分散性、抗氧抗磨性等方面均有明顯提高,并且整體性能和國外競品相比相當或更好。對研制油品進行實驗室理化性能考察,見表1,可以看出該油品具有良好的分散性、抗氧抗腐蝕性、抗磨性能和清凈分散性能,并且都能滿足暫定指標的要求。通過了各種臺架試驗,解決了船用發動機油的使用時間短、清凈分散性差等問題,基本達到國際先進水平[3]。

表1 研制油實驗室實測數據

2 試驗用柴油機

參與試驗的CHD620V16H6柴油機是在德國道依茨曼海姆(DEUTZ-MWM)公司的TBD620V16柴油機基礎上進行重大技術改進的新研制自主裝備,四沖程,16缸,V型90°夾角;缸徑170 mm;行程195 mm;最高轉速為 1800 r/min。采用單級廢氣渦輪增壓,增壓空氣中間冷卻,直噴式,廢氣渦輪增壓器布置在柴油機輸出端,并帶排氣冷卻消聲器。該機具有結構緊湊、高可靠性、體積小、重量輕、功率大、操作維修方便、外觀布置合理,美觀大方等特點,尤其是低油耗、高壽命,被廣泛應用于船舶領域。

其潤滑系統由潤滑油預供泵、潤滑油泵、潤滑油濾清器、潤滑油離心濾清器、潤滑油冷卻器、減壓閥、潤滑油管等組成。柴油機各部位運動機件的潤滑方式有壓力潤滑、飛濺潤滑、注油潤滑等。柴油機采用以壓力潤滑為主的綜合潤滑方式。

3 整機耐久試驗

根據試驗要求,柴油機完成1000 h整機耐久試驗,考察一種船用柴油機油的潤滑性能,評定該油品對大功率船用柴油機的適應性。整個耐久試驗未出現重大零件損壞和更換的情況。整機試驗共完成柴油機單機1000 h耐久性試驗,柴油發電機組200 h耐久性試驗,英國勞氏船級社(LR)100 h高周疲勞試驗,柴油機205 h性能試驗,柴油機試驗時間超過1600 h,在線監測數據95000多組。

4 試驗結果

對試驗油品的100 ℃運動黏度、堿值、石油醚不溶物、開口閃點、水分等,進行檢測,并最終完成1097 h整機耐久試驗,對油品進行檢測,參照換油指標,見表2。

表2 油品使用1097 h對照換油指標分析

從試驗結果來看,油品在使用1097 h后,油品主要性能指標遠未達到換油指標要求。

4.1 耐久試驗機油結果分析

4.1.1 運動黏度分析

油品的黏度是發動機正常潤滑的基本保證。發動機工作過程中油品黏度的變化受多種因素的影響,如油品中增黏劑受到剪切作用降解,燃油稀釋等會使黏度下降,油品氧化、油泥生成及不溶物的增加等會導致油品黏度增加。運動黏度變化率一定程度上表征了油品質量的衰變情況。油品運動黏度增長快,說明氧化加劇、油泥增多,油品的流動性變差,難以迅速到達摩擦表面,磨損加劇、耗能增加;運動黏度下降會導致柴油機油的油膜變薄,潤滑性能下降,發動機會由于油膜不夠而增加磨損[4]。合適的運動黏度能夠保證發動機油在摩擦金屬表面產生合適強度的油膜,保證潤滑效果。

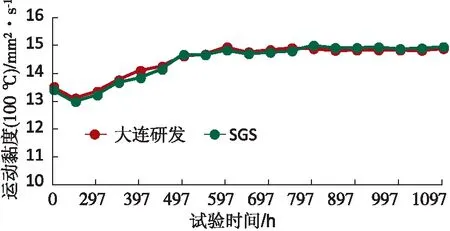

試驗期間對取樣樣品進行100 ℃運動黏度檢測,其變化如圖1所示。

注:圖中大連研發表示大連潤滑油研究開發中心,SGS表示通標標準技術服務(上海)有限公司。樣品由上述兩家公司進行檢測。

從圖1可以看出,試驗油樣在試驗過程中黏度變化平穩,隨著時間的增長,油品運動黏度呈現出緩慢增加的趨勢,油品形成的油膜保持合適的強度。經計算,與試驗前的新油油樣黏度值對比,試驗結束后柴油機油運動黏度增幅為11.5%,該結果表明試驗結束后油品運動黏度未超過換油指標范圍。

4.1.2 堿值分析

足夠的堿值用于中和燃料燃燒產生的少量酸性物質,防止腐蝕;同時堿值也反映油品中清凈劑的量,足夠的清凈劑可保證油品的清凈性,控制沉積物的產生[5]。試驗油的堿值變化如圖2所示。

圖2 試驗油品在試驗周期內堿值變化趨勢

從圖2可以看出,伴隨著整機耐久臺架試驗時間的推移,試驗油樣的堿值呈現逐漸下降的趨勢,在試驗過程中堿值變化平穩,曲線斜率逐漸降低。表明油品具有良好的堿值保持性,油品保持良好的酸中和性能,保證足夠的清凈性,防止活塞等部位積炭和沉積物產生。

經測量,該油品試驗結束后的堿值最低值為9.51 mgKOH/g,未超過換油指標。

經計算,與試驗前的新油油樣堿值對比,試驗結束后柴油機油運動堿值降幅為20.7%,而指標要求堿值降幅超過50%為超標,所以試驗結束后油品降幅未超過換油指標范圍。

4.1.3 不溶物分析

油品在內部高溫的條件下,特別是在發動機金屬部件作為催化劑的條件下,可能會發生氧化反應,產生不溶物。因此試驗油樣的戊烷不溶物含量能反映油品的氧化情況。正戊烷不溶物主要是指磨損金屬、粉塵雜質、積炭等固體物質[6]。試驗油的戊烷不溶物變化如圖3所示。

圖3 試驗油品在試驗周期內正戊烷不溶物變化趨勢

從圖3可以看出,試驗油在試驗過程中戊烷不溶物一直保持較低的水平,表明油品氧化情況良好,油品具有良好的抗氧化性能,另外可以看出基本無固體顆粒不溶物混入油品。

試驗油樣在試驗過程中戊烷不溶物變化平穩,伴隨著時間的增長,油品體相內戊烷不溶物呈現出緩慢增加的趨勢。試驗結束后柴油機油戊烷不溶物為0.15%,經對比,試驗結束后油品戊烷不溶物未超過換油指標范圍,從戊烷不溶物指標考慮,該油品還可繼續使用。

4.1.4 酸值變化

潤滑油中酸值增加的原因主要是油品的氧化、水解,受到輕質油和防銹油的污染,受到強酸或者強堿的污染[7]。油品一般酸值的變化可反映油品的氧化情況。試驗油的酸值變化如圖4所示。

圖4 試驗油品在試驗周期內酸值變化趨勢

從圖4可以看出,試驗油的酸值變化較平穩,油品具有良好的抗氧化性能。經計算,試驗結束后,油樣酸值增幅為3.0 mgKOH/g。由試驗數據結果可知,在400 h前的試驗前期,油樣酸值增幅較大,而在400 h后,油樣酸值增幅較小,并且數值逐漸平穩,說明油樣中的堿性添加劑物質開始起到中和作用,并讓堿值維持在較為平穩的小幅波動范圍內。

4.1.5 氧化值/硝化值分析

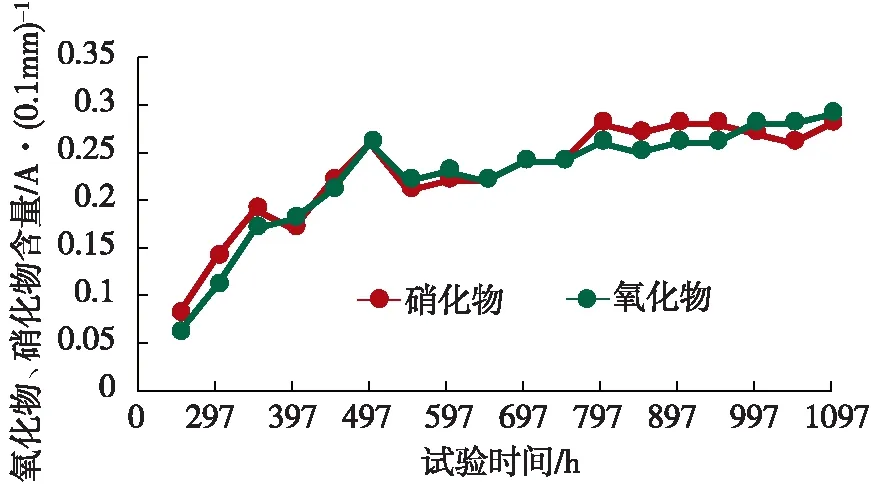

氧化是引起油液衰變的主要原因,潤滑油中的氧化產物會導致酸值、黏度、磨損增加,濾網的堵塞和添加劑的消耗。硝化與氧化反應不同,是一種高溫凝聚的過程,同樣會使油液黏度增加,是油泥和漆膜生成的重要原因之一[8]。以紅外光譜直接趨勢法分析試驗油品在試驗過程中的氧化值/硝化值變化,可以更直觀地反映油品的氧化/硝化情況,試驗油的氧化值/硝化值變化如圖5所示。

圖5 試驗油品在試驗周期內氧化物、硝化物變化趨勢

從圖5可以看出,試驗油的氧化值/硝化值短期升高后保持平穩狀態,油品具有良好的抗氧化/硝化性能。

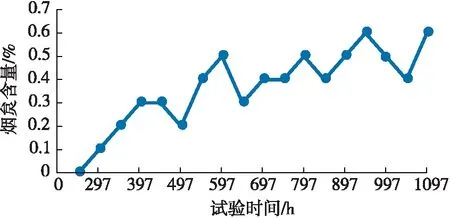

4.1.6 煙炱含量分析

煙炱主要是柴油不完全燃燒的產物,煙炱會引起柴油機油顏色變黑,引起油品黏度增加、發動機磨損等問題,造成發動機摩擦副磨損和濾網堵塞[9]。對試驗油進行煙炱含量的監控有利于掌握發動機運行狀態和潤滑油的質量狀況。使用紅外光譜法對試驗油的煙炱含量變化趨勢進行監控,如圖6所示。

圖6 試驗油品在試驗周期內煙炱含量變化趨勢

從圖6可以看出,試驗油的煙炱含量300 h前增幅較大,300 h后增幅較小,變化平穩,表明油品對煙炱具有良好的分散作用,能有效延緩油品性能下降。

4.1.7 元素含量分析

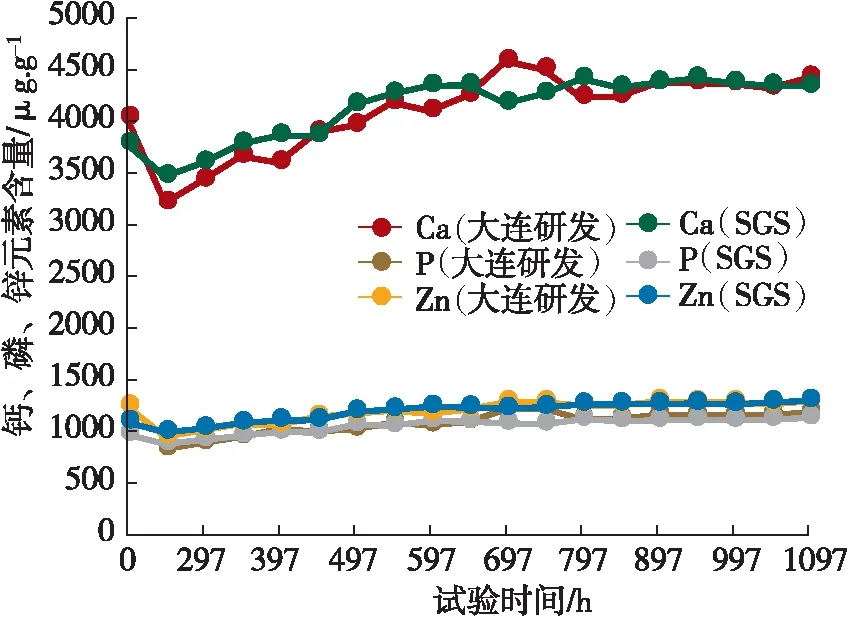

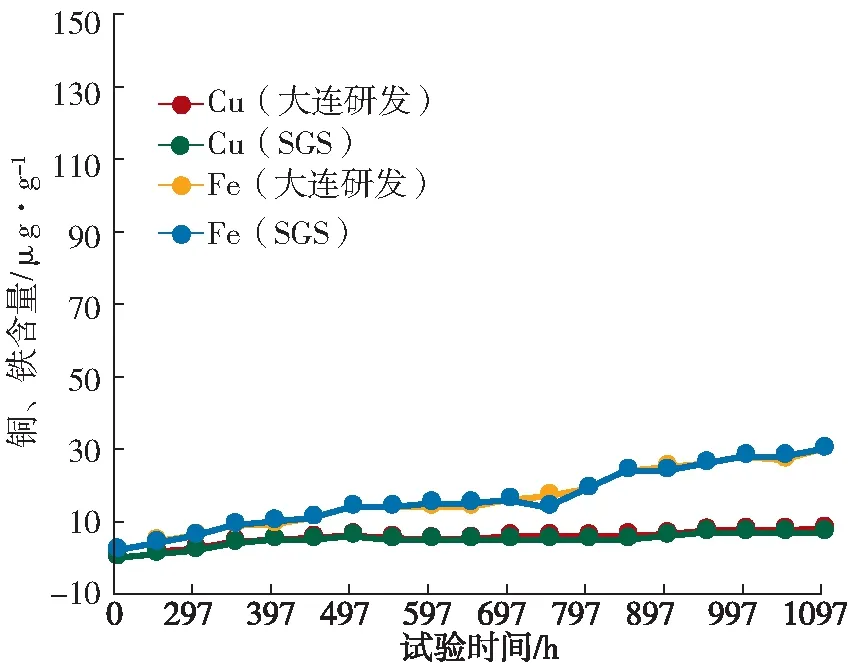

通過元素分析,可以得出設備可能存在異常磨損,能很好地監測油品的狀態[10]。監測試驗油中的鐵、鋁、銅3種金屬元素含量,以監控發動機設備活塞、缸套等主要金屬部件的磨損情況。監測試驗油中的鈣、鋅、磷,可以有效監控添加劑衰變情況。試驗油在試驗過程中磨損元素含量變化如圖7和圖8所示。

圖7 試驗油品在試驗周期內鈣、磷、鋅元素含量變化趨勢

圖8 試驗油品在試驗周期內銅、鐵元素含量變化趨勢

從圖7、圖8可以看出,試驗油添加劑元素含量平穩,表明添加劑衰變緩慢,保證了清凈分散性和抗磨減摩性能;磨損金屬元素含量保持非常低的狀態,表明發動機設備活塞、缸套等金屬部件無異常磨損,試驗油具有優異的抗磨性能。

4.1.8 閃點分析

閃點是表示油品著火危險性和油品蒸發性能的一項安全性指標。通過監控再用試驗油樣的閃點,可以看出是否有輕組分的燃料混入潤滑系統中,影響潤滑油膜的形成[11]。試驗過程中,試驗油樣的閃點變化如圖9所示。

圖9 試驗油品在試驗周期內閃點變化趨勢

從圖9可以看出,試驗油在試驗過程中,伴隨著試驗的進行,油品閃點與新油油樣閃點值較為接近,試驗測量原因,數值略有波動,試驗結束后,油樣閃點仍處于安全位置。

4.1.9 水分分析

在用油由于缸套老化滲漏、燃燒室產生的水汽等原因都可能引起油品中混入水分。水分的存在會對設備的零件發生電化學的腐蝕,加速試驗油品的氧化,產生沉淀物和油泥,加快設備磨損減少設備的使用壽命。還可以形成氣蝕磨損,影響潤滑性能。進水可以使油品氧化,酸值變高,設備隨之腐蝕,油品抗乳化性能降低,形成乳化膜,使油品黏度降低,影響設備的正常工作。進水可以導致部分添加劑功能失效[12]。總之,水分對潤滑油本身的影響是很大的,所以試驗過程中對試驗油的水分進行監控尤為重要,其監測結果如圖10所示。

圖10 試驗油品在試驗周期內水分含量變化趨勢

從圖10可以看出,伴隨著試驗的進行,在用油中有極微量的水分產生,試驗結束后油品的水分最終含量為0.003%,低于本油品換油指標(0.2%)的換油要求,可以看出試驗過程中試驗油無水污染現象發生。

4.1.10 燃油稀釋分析

燃油稀釋會削弱油膜的承載能力,增大磨損,影響油品的使用性能。監測柴油機油燃油稀釋的情況,可以及時更換新油。燃油稀釋后的柴油機油黏度和閃點明顯下降,傾點未發生明顯變化,酸堿值和抗氧化性能有一定程度的降低。彈流潤滑條件下發動機油的油膜厚度降低,同時燃油稀釋后柴油機油在邊界潤滑條件下的減摩與抗磨性能有所下降[13]。試驗油樣的燃油稀釋如圖11所示。

圖11 試驗油品在試驗周期燃油稀釋變化趨勢

可以看出,油品中燃油稀釋的值很低,沒超過4.5%,未超過換油的要求。

4.2 柴油機拆檢情況分析

耐久考核試驗后對柴油機進行了全面的分析檢測,對所有重要零部件中具有相對運動的部位全面進行精密測量,對進/排氣閥、進/排氣閥座、活塞、氣缸蓋等承受熱負荷的零件進行了著色滲透探傷檢驗,與耐久考核試驗前的測量結果進行對比,各運動副磨損以及主要零部件狀態均正常。

活塞頂部有少量積炭,無過熱現象,無熱疲勞痕跡,頂部外緣不明顯拉痕,裙部在銷座方向有正常的運動痕跡,裙部石墨尚存,活塞環表面光滑、無拉痕、將磁力探傷檢查無疲勞裂痕,活塞環正常,均勻不積炭。

氣缸套工作表面網紋清晰,無異常磨損,外表光滑無穴蝕。曲軸主軸頸,連桿軸頸表面光滑,無拉痕,經磁力探傷無裂痕。凸輪軸表面光滑,無異常磨損,無拉痕。主軸瓦表面光滑、無異常磨損、無剝落、無穴蝕、無過燒。連桿經磁力探傷,無疲勞跡象。連桿螺栓長度正常。氣缸蓋燃燒室部分有少量積炭;進/排氣閥及閥座無異常磨損、經過著色探傷無裂紋。挺柱無異常磨損,無剝落,無拉痕。各傳動齒輪面無點蝕,無剝落,僅有微量磨損和正常的咬合痕跡,各中間齒輪軸光滑,無拉痕,無明顯的磨損。噴油器頭部有少量積炭,噴射開啟壓力在要求范圍內(28~29 MPa)內,霧化正常。進排氣門部和密封面、進排氣門座圈無異常磨損,進排氣底面和氣缸蓋底面的密封面的距離不明顯變化,閥盤錐面有微量積炭。氣門搖臂孔無異常磨損,無拉痕。氣門導管光滑,無拉痕。氣閥間隙在循環停機后和分解檢查時復查,無明顯變化,在正常要求范圍內。增壓器轉子軸向間隙和徑向間隙正常,轉動靈活,無油污。

5 結論

根據船用柴油機的高性能要求,通過對基礎油流變性能和添加劑的復配研究,研制出的一種新型的高質量等級的船用柴油機油,具有良好的抗氧化、抗硝化、抗磨損性能、分散性能,各項指標均滿足了設計的要求。并且該船用柴油機油累計完成1097 h試驗,綜合臺架試驗工況來看,達到1000 h的耐久試驗要求。通過對耐久試驗該油品的監測分析,從各項指標來看,油品表現出良好的黏度和堿值保持性,表明油品具有良好的抗氧化、抗硝化、抗磨損性能、分散性能,能有效分散燃料油產生的煙炱。耐久試驗后拆機評價,發動機零部件沉積物少,無異常磨損,表明試驗油品具有良好的清凈分散性、抗氧性及潤滑性能,綜合性能表現良好。