加氫裂化尾油生產高黏度指數潤滑油基礎油的研究

李學,王美淇,莫婭南,李長東,劉宗琦

(1.中國石油遼陽石化公司研究院,遼寧 遼陽 111003;2.中國石油遼陽石化公司煉油廠,遼寧 遼陽 111003)

0 引言

加氫裂化工藝的一次轉化率通常為60%~90%,尚有10%~40%的未轉化產物,被稱做加氫裂化尾油[1]。加氫裂化尾油是加氫裂化裝置的副產品。加氫裂化尾油在加氫裂化過程中也獲得了很好的加氫改質,具有密度低、硫和氮等雜質含量很低、飽和烴含量高、芳香烴含量低等特點[2],潤滑油餾分段的黏度指數較高,非常適合作為生產高黏度指數潤滑油基礎油的原料。

中國石油天然氣集團公司企業標準《QSY 44-2009 通用潤滑油基礎油》列出了分類標準。通用潤滑油基礎油按飽和烴含量和黏度指數的高低分三類共七個品種,其中Ⅰ類分為MVI、HVI、HVIS、HVIW四個品種[3];Ⅱ類分為HVIH、HVIP兩個品種;Ⅲ類只設VHVI一個品種,見表1。

表1 通用潤滑油基礎油分類

1 加氫尾油的基本性質及加工路線選擇

直餾蠟油是由單環長側鏈的環烷烴和單環長側鏈的芳烴及部分長鏈正構烷烴組成,加氫裂化后,正構長鏈烷烴裂解并加氫為小分子烴類,芳烴加氫為環烷烴。因此,加氫尾油的蠟油由單環長側鏈環烷烴和部分正構鏈烷烴組成[4-5]。

加氫尾油是生產低黏度、低傾點、黏度指數大于120的API Ⅱ、Ⅲ類基礎油的最佳原料[6]。國外利用加氫裂化尾油主要采用加氫降凝工藝生產潤滑油基礎油,如Mobil公司的MLDW工藝、英國石油公司的BP工藝等;也有部分采用傳統的“老三套”工藝加工制取高檔潤滑油基礎油,如原東德烏布利希煉油廠,將加氫裂化尾油經過溶劑精制、溶劑脫蠟及白土精制后,就可制得黏度指數高達120、氧化安定性優異的基礎油[7]。國內的一些石化公司已經利用加氫裂化尾油生產Ⅱ、Ⅲ類基礎油。Ⅱ類基礎油是通過組合工藝(溶劑工藝和加氫工藝結合)制得,雜質少(芳烴含量小于10%)、飽和烴含量高,熱安定性和抗氧性好,低溫和煙炱分散性能均優于Ⅰ類基礎油[8]。如金陵石化公司南京煉油廠,采用加氫降凝-加氫精制串聯的方法,生產出VHV-75和VHVI-100基礎油,收率達到55%~58% ,黏度指數大于100[9-10];Ⅲ類基礎油是用全加氫工藝制得,性能上遠遠超過Ⅰ類和Ⅱ類基礎油,尤其是具有很高的黏度指數和很低的揮發性。某些Ⅲ類油的性能可與聚α-烯烴相媲美,其價格卻比合成油便宜得多[11]。

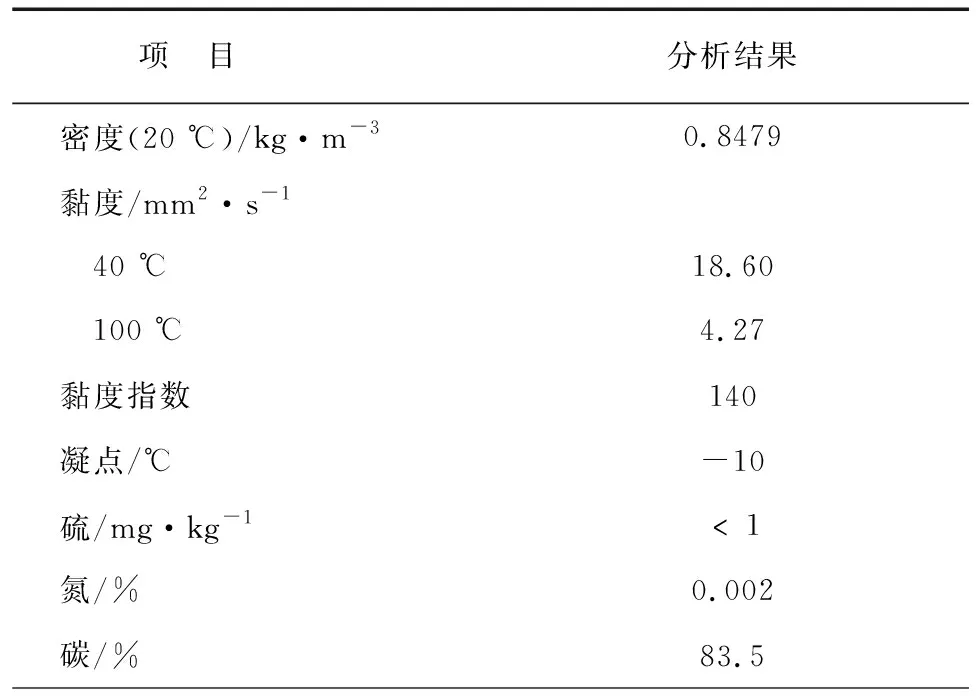

現階段, 加氫尾油沒有統一的質量標準, 其性質隨著原油性質、加工工藝及操作條件的不同而不同[12]。遼陽石化公司130萬t/a加氫裂化裝置與100萬t/a的加氫裂化裝置每年加氫尾油的產量在10萬t以上,其主要性質見表2。

表2 遼陽石化加氫尾油性質

表2(續)

從表2可以看出遼陽石化公司的加氫尾油,芳烴含量、硫氮等雜質的含量低,尾油中正構烷烴的黏度指數高,但低溫流動性差,是基礎油的非理想組分,帶有側鏈的直鏈烷烴則具有較好的低溫流動性和與正構烷烴相近的黏度和黏度指數,是基礎油中的理想組分,可以先經過臨氫降凝、熱裂化或者酮苯脫蠟,再進行糠醛精制-白土精制來生產高黏度指數潤滑油基礎油[13]。糠醛為極性溶劑,對芳香烴和飽和烴(包括烷烴、環烷烴)之間有較好的選擇性,對不同結構的飽和烴沒有明顯的選擇性,即在糠醛精制中多環環烷烴去除率不高[14]。

白土精制是利用白土的吸附作用脫除基礎油中的膠質、瀝青質、多環芳烴、雜環化合物以及殘余溶劑等。盡管該工藝存在多年,但由于工藝過程簡單,精制效果好,目前仍是國內許多煉廠精制基礎油的最后一道工序[15]。

2 實驗與分析

2.1 臨氫降凝-糠醛精制-白土精制

臨氫降凝是由加氫尾油生產高黏度指數潤滑油基礎油工藝技術的核心。臨氫降凝在50 mL固定床評價裝置進行,由進料系統、反應器和氣液分離罐三部分組成,反應器中添加ZSM-5分子篩,反應溫度360 ℃,反應壓力0.15 MPa,質量空速1.0 h-1,H2載氣流量20 mL/min。

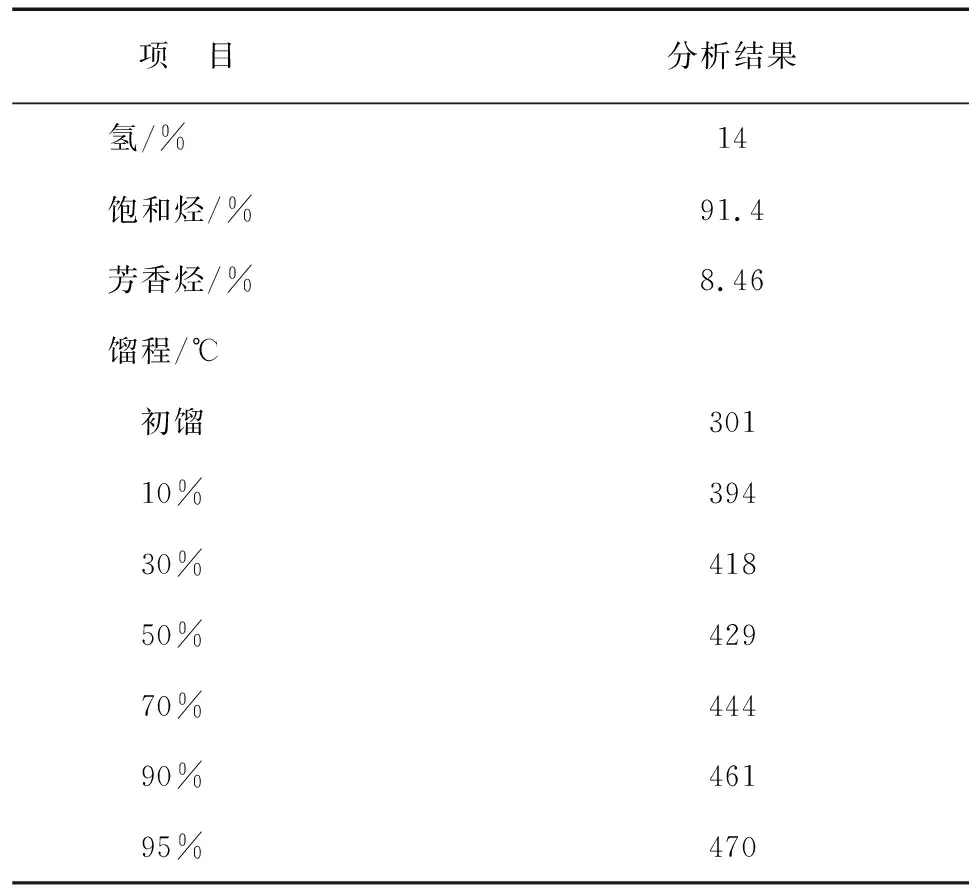

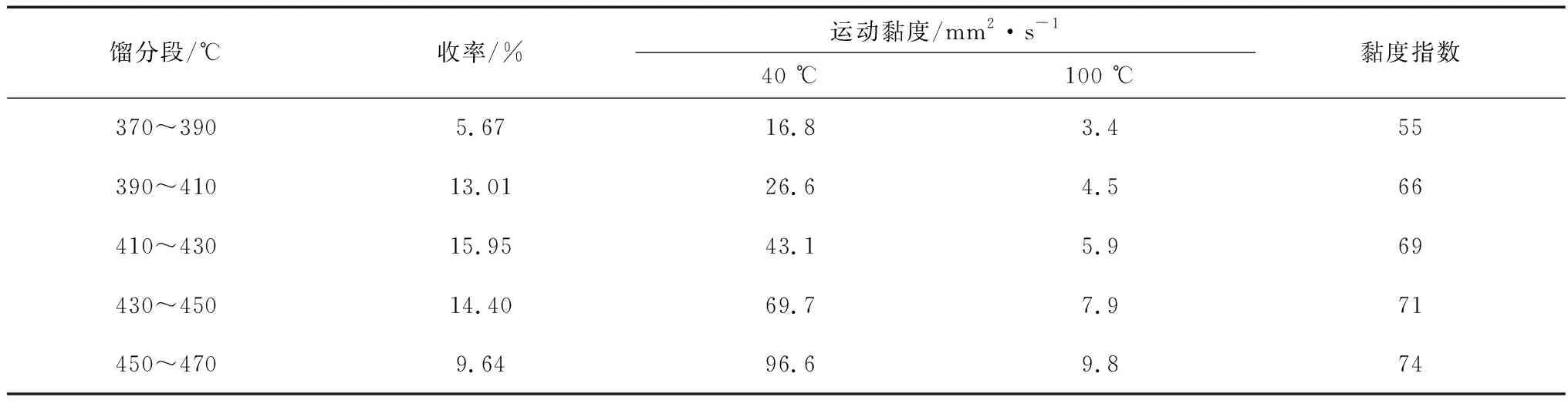

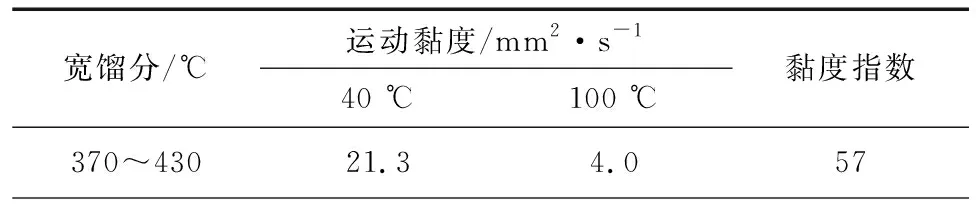

收集餾分油進行實沸點蒸餾,切除370 ℃之前組分,收集370~390 ℃、390~410 ℃、410~430 ℃、430~450 ℃、450~470 ℃各餾分;對各窄餾分別進行糠醛精制,體積比1∶3,精制溫度為70 ℃;再進行白土精制,白土體積為10%,精制溫度80 ℃;收集產品,分別測定黏度,計算黏度指數,如表3所示。470 ℃餾分油顏色太深,呈棕黑色,不再進行精制。依據表3繪制黏度指數曲線圖,如圖1所示。

表3 窄餾分黏度測定及黏度指數計算

圖1 黏度指數曲線

由表3及圖1可知,隨著餾分段溫度的升高,黏度指數越大,但不滿足高黏度指數(>90)的要求。將不同的窄餾分段進行調合,得到的組分進行糠醛精制和白土精制,分析黏度,并計算黏度指數,結果如表4所示。

表4 調合寬餾分黏度測定及黏度指數計算

表4(續)

由表4可知調合寬餾分黏度指數與窄餾分相近,仍不滿足高黏度指數(>90)的要求。可見,對于遼陽石化加氫尾油,采用臨氫降凝-糠醛精制-白土精制的工藝,不能滿足生產高黏度指數潤滑油基礎油的要求。

2.2 熱裂化-糠醛精制-白土精制

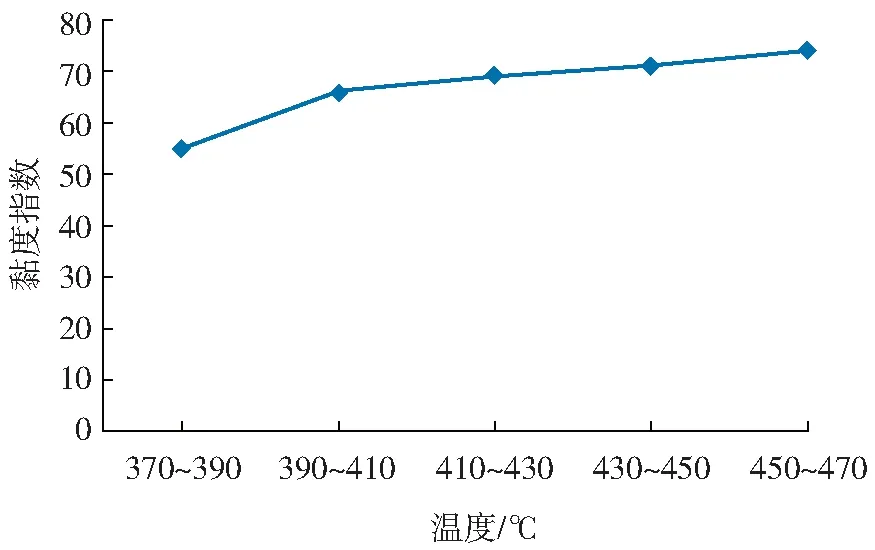

加氫尾油經400 ℃熱裂化、分餾后得到320#有機熱載體,實沸點蒸餾,收集380~390 ℃、390~400 ℃、400~410 ℃、410~420 ℃、420~430 ℃、430~440 ℃、440~450 ℃、450~460 ℃、460~470 ℃各餾分,對各窄餾分別進行糠醛精制,體積比1∶3,精制溫度為70 ℃,再進行白土精制,白土體積為10%,精制溫度80 ℃,分別測定其黏度,并計算黏度指數,如表5所示。

表5 窄餾分黏度測定及黏度指數計算

表5(續)

依據表5繪制黏度指數曲線圖,如圖2所示。

圖2 黏度指數曲線圖

由表5及圖2所示,在380~470 ℃范圍內,黏度指數呈現先下降后上升的趨勢,僅有380~390 ℃黏度指數在97以上,但收率太低。

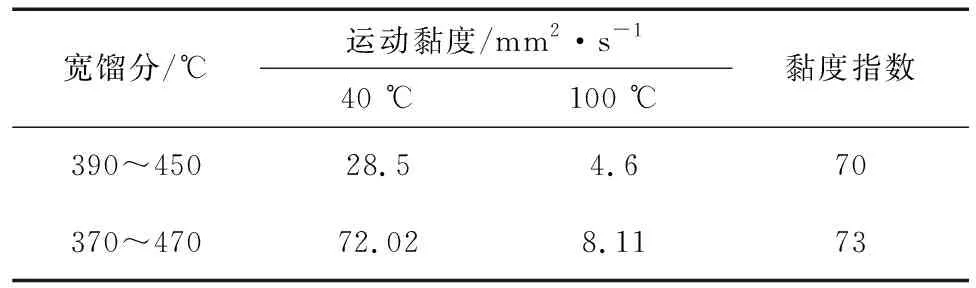

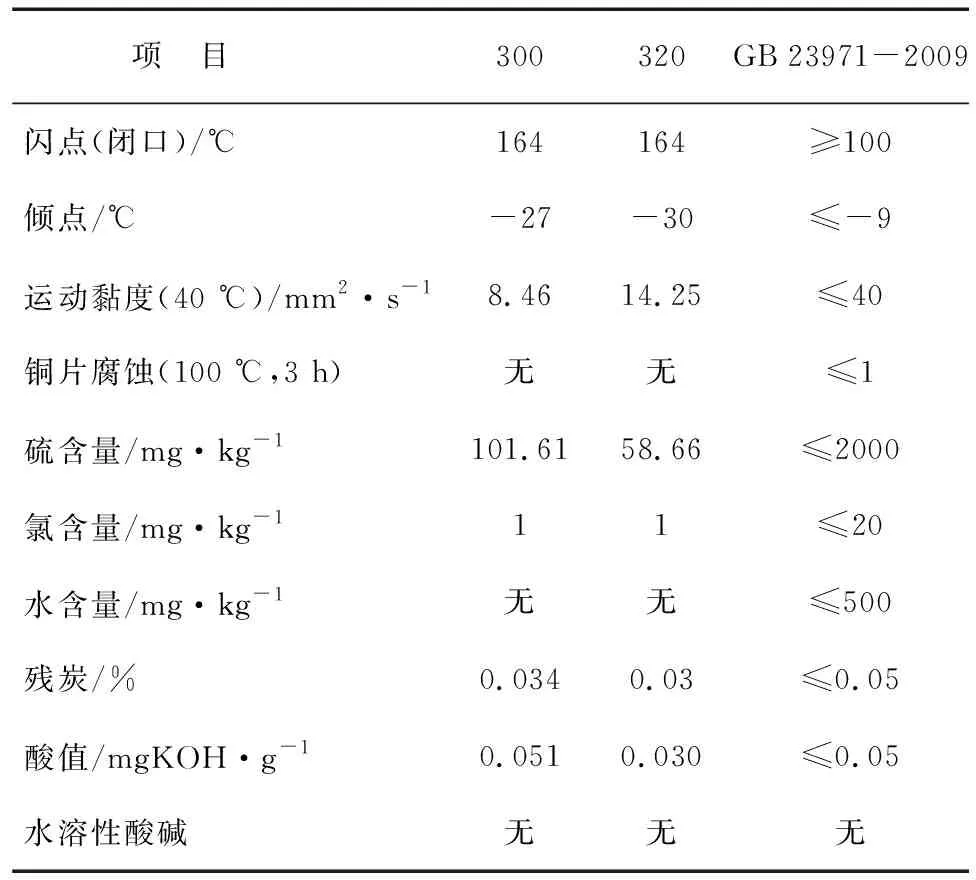

加氫尾油經熱裂化、分餾后同時得到300#有機熱載體,與320#有機熱載體按照一定的比例調合,在70 ℃條件下糠醛精制0.5 h,熱載體與糠醛的體積比為1∶3,冷卻后分離萃取。然后在80 ℃條件下白土精制0.5 h,白土加入量為10%(體積),過濾分離,得到潤滑油基礎油。有機熱載體滿足GB 23971-2009,見表6。分析不同比例樣品的運動黏度并計算黏度指數如表7所示。

表6 有機熱載體性質檢測

由表7可以看出,300#和320#有機熱載體按照7∶3比例調合黏度指數最大,全性質分析如表8所示。

表7 調合有機熱載體黏度測定及黏度指數計算

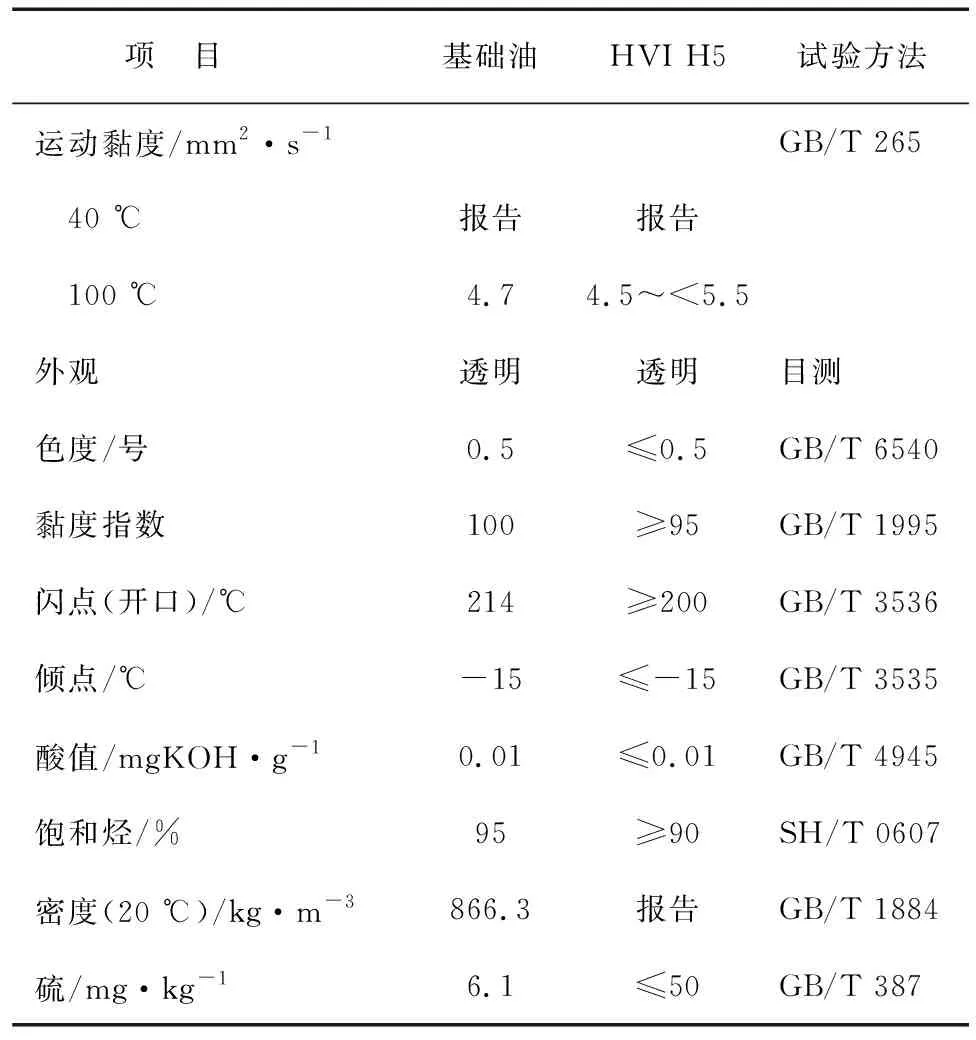

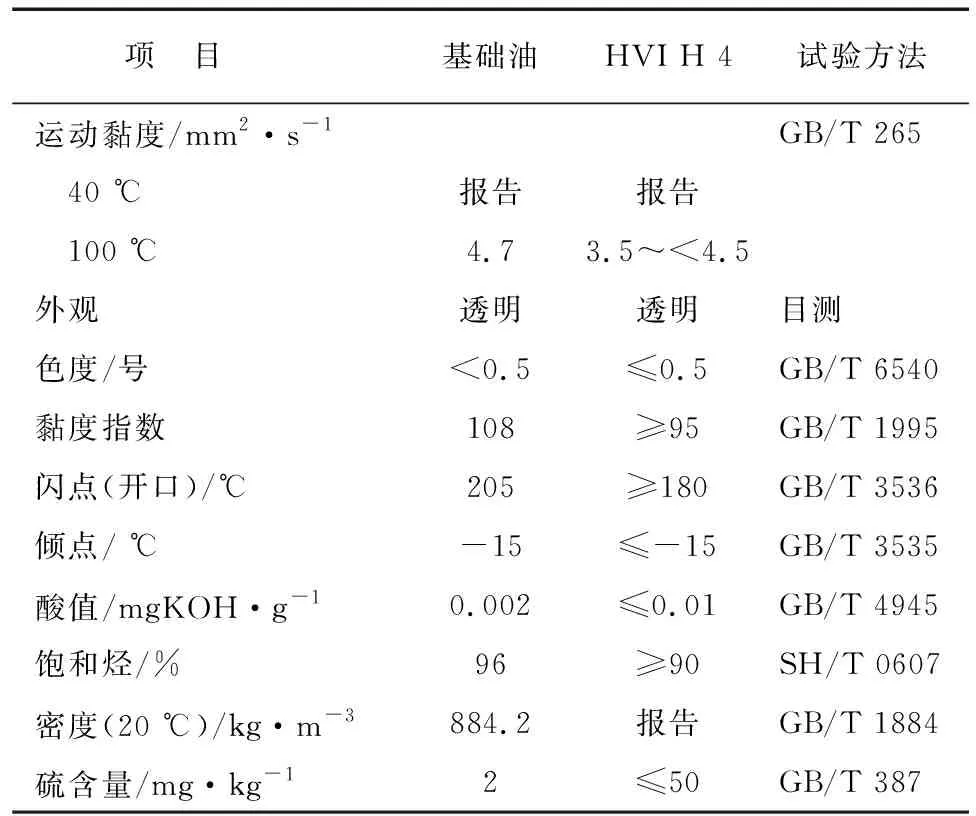

表8 潤滑油基礎油性質

2.3 酮苯脫蠟-糠醛精制-白土精制

對于溶劑脫蠟來說,選擇甲乙酮-甲苯按一定比例混合,組成二元溶劑,具有良好的油、蠟選擇性,是非常適合的溶劑。酮苯混合溶劑對油組分的溶劑能力強,同時對石蠟的溶劑能力弱,而且黏度小,腐蝕性小,沸點較低,因此是很理想的脫蠟脫油溶劑。

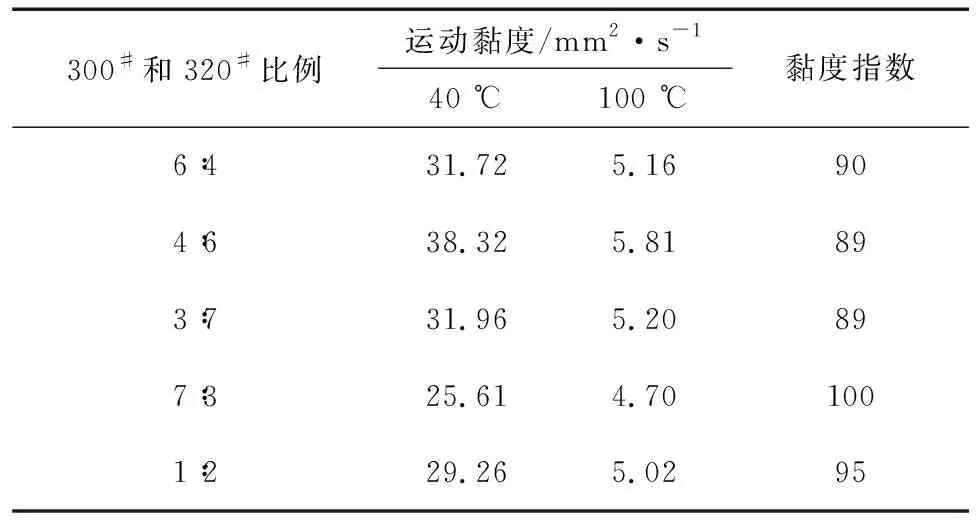

將加氫尾油與溶劑3∶1(體積比)在50 ℃條件下混合均勻,移入-18 ℃低溫試驗箱,冷卻1 h后,用大量-15~-18 ℃溶劑沖洗過濾,直至無色。然后將脫蠟油進行蒸餾,脫除溶劑,將脫溶劑油與糠醛1∶3(體積比)混合,70 ℃條件下精制1 h,最后在80 ℃條件下白土精制0.5 h,白土加入量為10%(體積比),過濾分離,得到潤滑油基礎油。如表9所示。

表9 潤滑油基礎油性質

3 結論

對于遼陽石化加氫裂化尾油,采用臨氫降凝-糠醛精制-白土精制處理工藝,生產的潤滑油基礎油不能生產滿足高黏度指數(>90)的要求。可以選用熱裂化-糠醛精制-白土精制工藝或者酮苯脫蠟-糠醛精制-白土精制工藝,生產的潤滑油基礎油可滿足高黏度指數加氫Ⅱ類(HVIH)基礎油指標要求。