輕質化高性能中室壓推進系統助力天問一號實現首次火星探測任務

何壯睿,衛 佳

(中國航天科技集團有限公司上海空間推進研究所,上海 201112)

天問一號首次火星探測任務通過一次發射實現火星環繞、著陸和巡視三項工作目標,開展火星全球性、綜合性的環繞探測,以及在火星表面開展區域性的巡視探測。這是一次中國航天史上深空探測的重要里程碑。

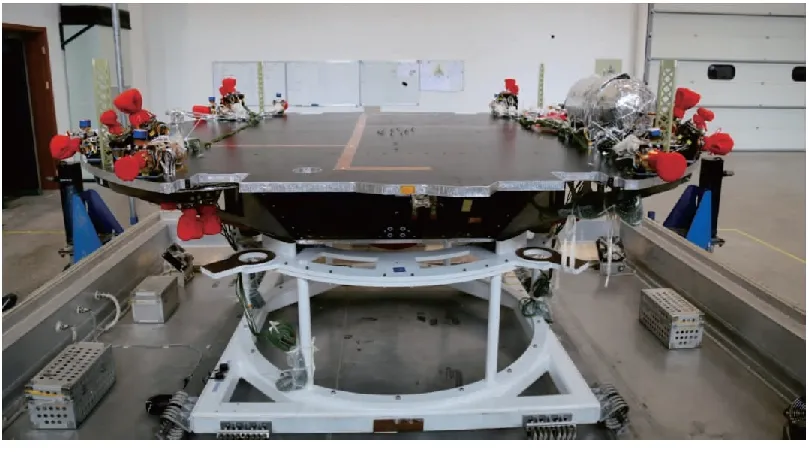

本次任務的火星探測器系統由環繞探測器和著陸巡視器組成。環繞探測器只在火星的軌道上飛行,相當于火星的衛星。著陸巡視器則真正進入到火星的大氣層,并在火星表面著陸。中室壓推進系統是著陸巡視器的動力減速裝置(圖1)。

圖1 著陸巡視器推進系統

中室壓推進系統為著陸巡視器在滑行段、進入火星大氣后的氣動減速段和傘系減速段,提供精確姿控推力。在距離火星表面約1.2 km的動力下降和懸停避障段,大推力工作模式完成主減速。在距離火星表面約100 m時,提供連續可調的軸向推力和強勁的橫向平移推力,為著陸巡視器進行懸停避障后找到最優著陸點,并確認最終著陸位置后實施緩速下降。在多臺發動機的共同作用下,著陸下降速度從約95 m/s降至約1.5 m/s,助力天問一號,圓滿完成了任務。

1 任務分析

火星探測器由“長征五號”運載火箭發射至近地點高度200 km的雙曲線軌道。探測器與運載火箭分離后,經過深空機動和中途修正,在近火點處實施制動,實現火星捕獲。著陸巡視器與環繞探測器分離后,進入火星大氣,通過氣動減速段、降落傘減速段、動力減速段和著陸緩沖段,軟著陸于火星表面。著陸巡視器推進系統主要工作在動力減速段。

火星著陸器推進系統工作時間短,從與環繞器分離開始工作到著陸火星,推進分系統增壓后工作時間約為5 h,其中動力下降段工作過程約80 s,動力下降段推進系統工作程序、工作模式及要求最為復雜,對發動機和系統工作也最嚴酷。短時間(80 s)內推進劑大流量排放時對并聯貯箱排放均衡性3%控制要求、貯箱適應著陸器側向過載工作、液體晃動、貯箱消耗末期大流量排放防漩等,對貯箱推進劑管理裝置適應性、短時間大流量排放時系統排放均衡性等設計要求均較高。

火星著陸器復雜工作模式可能導致推進系統不能正常工作,且目前對這類不確定因素的分析、試驗等手段不夠成熟,需在設計方案上盡量予以規避。

2 方案分析

火星著陸巡視器推進分系統方案在考慮繼承性的同時,結合任務需求開展創新。系統的高壓氣路選用了成熟的35 MPa空間動力系統方案,論證中主要圍繞發動機室壓和軌控發動機選型。

方案論證的基本出發點是“借鑒月球軟著陸技術,繼承我國嫦娥三號著陸器GNC系統已有的動力減速方式”。但是經過分析論證,鑒于現有重量、艙內布局等方面的限制,無法配置嫦娥三號的7500 N變推力發動機,需要采用多發動機組合分段控制的方式實現著陸巡視器主減速、懸停、避障和緩速下降。經論證,以“3000 N發動機+8臺490 N發動機(兼顧軌控和姿控)”的分系統配置,推進劑供給方案相應選擇“適合于3000 N發動機和490 N發動機的恒壓式方案”,此方案可提供最大推力約為6720 N,可實現最小推力約為0~3920 N,該方案可以滿足總體任務需求,且經初步構型設計和發動機、貯箱等大部件合理布局,滿足氣動外形包絡約束。該方案優點主要體現在均采用探月工程已研制的成熟發動機,系統繼承性較好。但是,該系統的系統干重較重,發動機尺寸較大,對著陸巡視器進入艙的布局要求較高,且對繼承原嫦娥三號的動力下降策略和控制品質有一定影響。

經過進一步的方案深化論證和關鍵技術攻關,總體組織開展系統方案優化設計和分系統深化設計的多輪迭代工作,對推進分系統方案設計也相應產生了一些需求變化,主要包括:

(1)原論證的彈道式進入方案對系統裕度較低,對著陸下降過程的安全實施風險較大;進入方案需采用彈道-升力控方案,即要求著陸巡視器需具備較強的姿態控制能力。在方案設計中,調整了姿控推力器的配置,增加了相應的姿控推力器配套,同時還需在進入艙背罩上開孔,以滿足進入段推力器的工作需求。

(2)氣動特性分析和結構分系統、控制分系統方案設計的深入,探測器的整體規模進一步縮小,縱向質心控制要求提高(滿足亞跨穩定性),3000 N和490 N的發動機的包絡問題更加突出,不建議采用。

綜上,推力器配套增加導致了系統干重增加,推力器布局和背罩開孔尤為困難,需要發動機進一步調整,比沖等關鍵性能下降,推進劑消耗增多。

為解決上述問題,推進分系統提出提高室壓的方式降低發動機包絡尺寸,提高發動機性能,降低系統干重,同時也解決進入艙背罩開孔尺寸過大的難題。經論證,提出了著陸巡視器中室壓推進系統方案,可更好地滿足任務需求,具有推力裕度大、發動機結構緊湊、發動機比沖高、系統重量輕的優點。

探測器總體單位和推進分系統承研單位經過一年多的方案深化研究工作,對推進分系統方案進行多要素比較,通過對發動機配置、最大推力和懸停推力任務滿足度、系統干重、推進劑需求量、軌控發動機比沖、峰值功耗需求、繼承性等綜合分析,確定采用中室壓推進分系統方案。在此方案中,需要進行輕質化、長壽命和中室壓變推力的關鍵技術攻關。

3 關鍵技術

針對中室壓系統面臨的發動機熱流密度大,發動機噴注器、涂層、隔熱設計難度加大,燃燒不穩定抑制難度加大問題,完成了新型中室壓7500 N變推力發動機的攻關,優化了液膜冷卻推進劑量、改進噴注器中心筒材料,提高熱裕度;優化了推進劑充填時序、發動機頭部增設熱阻,降低了中心組件結構熱負荷,實現7500 N發動機的可靠二次熱啟動。相比傳統方案減重量約20 kg,7500 N變推力發動機長度減少63%,實現了著陸巡視器的輕質化和小型化。首次在航天器領域發動機身部采用硅化鉬涂層體系,使250 N發動機長時耐溫能力由常規涂層體系的1450 ℃提高到1500 ℃,提高了250 N發動機工作可靠性。

針對中室壓系統在發動機開關機時系統水擊壓力大的問題,提出了在推進系統中液路管路、發動機入口、壓力傳感器入口等部位增設節流裝置的新措施,滿足了推進系統推進劑混合比控制、并聯貯箱均衡排放控制的要求,提高了組件對水擊環境的適應性。

針對中室壓條件下變推力條件負載增加的問題,推力調節采用“3 ms-2 ms-1 ms升頻啟動控制策略”,克服了電機驅動與轉子振動耦合現象,提高了電機控制力矩裕度。

金屬膜片貯箱常規使用的殼體材料的比強度相對較低,小直徑貯箱使用復合材料纏繞方案也無現實意義,針對中室壓條件下推進劑貯箱承受高工作壓力帶來的結構質量大的問題,首次將噴射成型的高強度鋁合金材料用于貯箱的承壓殼體,并采用鋁合金殼體貯箱攪拌摩擦焊新工藝,解決了高強度鋁合金殼體球形貯箱制造及在熱熔焊接過程晶粒快速長大、力學性能急劇下降的焊接難題,實現了貯箱輕質化的要求,與常規貯箱方案相比,貯箱減重20%。