航天產品旋壓智能制造技術發展設想①

王北平,韓 冬,李俊峰,王兆楠,張 巖

(西安航天動力機械有限公司,西安 710025)

0 引言

強力旋壓技術加工精度高、制品性能優良,現已廣泛用于固體火箭發動機金屬殼體制造領域。旋壓加工作為一個時變復雜、非線性過程,產品質量影響因素多,再加上金屬材料彈塑性變形規律復雜和旋壓設備系統剛性的不確定性,導致旋壓產品在線加工精度控制難度大。傳統旋壓工藝對經驗依賴性強,甚至還需要反復進行“試制→檢驗→再試制→再檢驗”的迭代優化試驗,研制周期長、效率低,難以滿足現代國防工業對軍工裝備的高精度、高可靠、高效率制造發展要求。現階段的智能制造技術已將數字技術、網絡技術集成應用于產品工藝設計、生產管理和服務的全生命周期,能夠在制造過程中進行感知、分析、推理、決策與控制,實現產品需求的動態響應。強力旋壓機作為薄壁筒形件制造的關鍵設備,現階段還不具備在線工況感知、分析與決策等智能化特征。

智能化設計與制造是未來固體火箭發動機的重要發展方向[1]。旋壓加工技術作為一種固體火箭發動機重要構件的關鍵加工技術,現就航天產品旋壓如何智能化制造、研發工作如何開展等提出初步設想。

1 旋壓智能制造技術發展設想

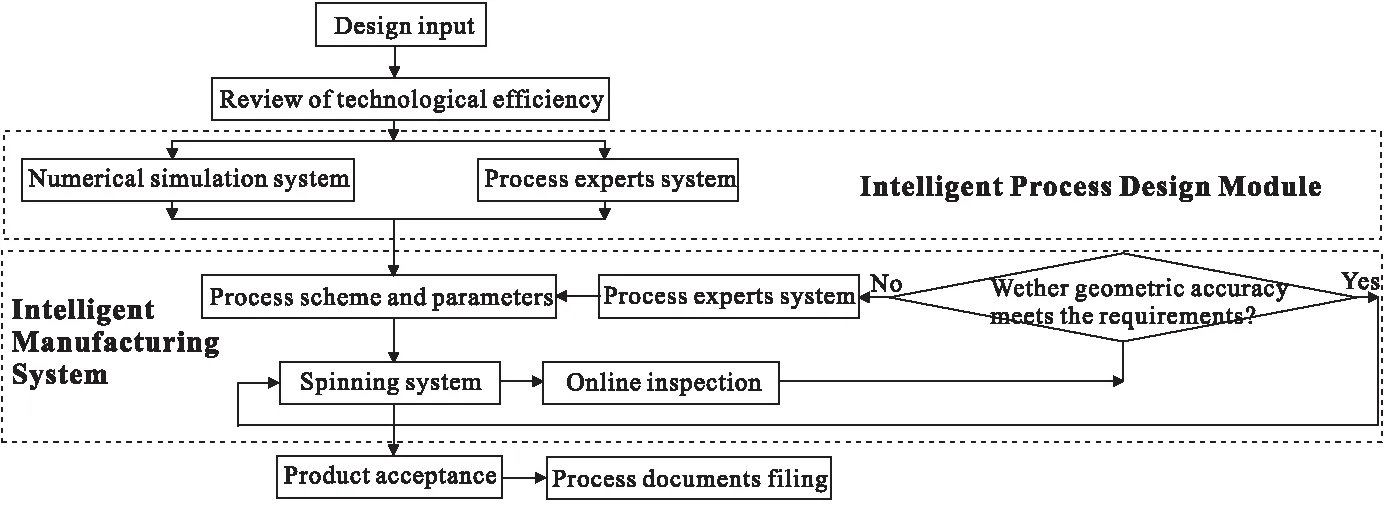

按照文獻[1]對固體火箭推進技術的智能化發展建議,金屬材料加工領域也應積極謀劃旋壓智能制造行業布局,大力推進智能加工技術在固體火箭發動機制造中的應用。未來旋壓智能化制造的核心思想是工藝專家系統和在線檢測技術在旋壓裝備上的集成應用,基本框架如圖1所示。工藝專家系統利用強力旋壓技術經驗的數字化轉化,是智能工藝設計與旋壓智能制造的技術關鍵和基礎。首先,在工藝專家系統中,利用產品信息和“智能工藝設計與管理模塊”應用軟件獲取旋壓工藝方案及參數,然后,通過網絡信息接口輸入旋壓智能裝備進行產品加工。加工過程中,在線檢測系統實時測量,并反饋工件幾何形狀信息,在線自主決策后實時修正機床控制系統的相關工藝參數,從而實現旋壓設備相關運動副的全閉環動態控制。

圖1 旋壓智能制造基本框架

1.1 開發旋壓智能工藝設計與優化系統

虛擬制造技術是現代智能化制造領域的研究熱點之一。為實現旋壓智能工藝設計與優化目標,需要綜合利用工藝專家系統、數值模擬與虛擬制造技術,建立旋壓工藝優化系統。旋壓數值模擬仿真可得到金屬材料彈塑性變形過程中的復雜應力、應變規律,從中預測旋壓工藝參數對加工質量的影響。現階段,ABAQUAS、ANSYS等軟件對復雜強力旋壓過程的分析效率不高。因此,有必要開發針對強力旋壓加工的“智能化工藝設計”模塊,以適應用戶個性化需求,提高模擬分析效率和準確度。

1.2 加快開發強力旋壓工藝專家系統

工藝專家系統使用計算機存儲領域專家的理論與經驗,并以邏輯推理方式解決領域內的專業問題。鑒于旋壓加工的復雜性與高度經驗依賴性,開發旋壓工藝專家系統是實現智能工藝設計與智能制造的關鍵。目前,美國實現了計算機控制的強力旋壓操作;法國里昂大學提出了整個旋壓工藝及制造的計算機系統;日本完成了強力旋壓的數據庫系統。但是,我國該領域仍處于概念層面。因此,應加大研發與投入,加快開發出強力旋壓工藝專家系統,以實現高效高質量旋壓智能加工。

工藝專家系統需包含以下模塊:基于工藝設計向導與工藝指導書的工藝設計與管理模塊,主要完成已有指導書的輸入管理功能;主要用于存放管理旋壓工藝基礎類、事實類和規則類數據的知識庫管理模塊;負責工藝專家數據庫的備份、恢復和升級等工作的系統維護模塊。其中,知識庫是工藝專家系統的核心組成部分和系統運行的基本條件,由三部分組成:一是系統預定義的法規標準知識庫,其中存放有關旋壓方面的國家法規、行業標準、企業標準等;二是專家經驗知識庫,存放用戶工藝經驗知識,是海量旋壓工藝經驗在專家數據庫中的顯性表達,主要包括旋壓材料及狀態、設備、旋壓方式、產品結構形式、工藝裝備、旋壓技術路線及工藝參數等信息;三是旋壓規則知識庫,存放推理路徑、推理過程、中間事實、所得結論等,主要用于問題求解。

1.3 開發旋壓加工三維在線檢測技術

隨著自動化、智能化發展水平的不斷提高,具備實時監控功能的在線視覺檢測技術為裝備制造智能化發展奠定了技術基礎,并在模具制造、汽車生產等領域取得了良好的工程應用效果。三維在線視覺檢測技術利用機器視覺系統采集關鍵產品質量信息,實時反饋給智能工藝專家系統進行分析和決策,從而為產品質量控制在線工藝優化決策提供支持。強力旋壓加工光線不佳、冷卻液飛濺等的工況特點導致實時在線檢測困難,因此需要針對強力旋壓加工工況特點,開發專用機器視覺線檢測系統,確保檢測的有效性。

2 結束語

本文針對航天產品旋壓智能制造發展問題,提出了未來旋壓智能化制造技術框架及相關系統的構成設想,供大家思考與討論。