基于ABB機器人點焊系統中集成伺服焊鉗的應用實現方法

安同

(吉利汽車春曉公司,浙江 寧波 315800)

0 引言

工業機器人是能在人的控制下智能工作,代替人力在生產線上工作的多關節機械手,一種機電一體化高科技產品,對于企業提高自動化生產水平、降低人工勞動生產力、提高企業經濟效益及保證產品質量等方面的作用日益顯著。在2014年中國成為全球機器人最大市場,隨著我國汽車制造業的發展和在我國市場和政策的雙重利好下,國內機器人市場迅速升溫,各種功能工業機器人層出不窮。其中點焊、弧焊、滾邊、噴涂、搬運等機器人工藝在汽車整車生產和汽車零部件生產中的應用越來越廣泛,工業機器人在汽車生產制造中的應用也被越來越多的汽車制造廠商接受和認可[1]。

點焊作業在汽車制造生產過程中是不可缺少的一項重勞動力且對作業人員身體健康影響較大的作業之一,也是汽車生產過程中重要的組成部分,同時機器人點焊也是工業機器人應用領域最為廣泛的一項工藝。工業機器人的應用在汽車制造業不僅能夠體現出汽車制造廠的車身工藝水平,同時在一定程度上能夠反映出一個國家汽車制造技術的水平[2-3]。隨著汽車產業的不斷發展對于汽車的生產工藝要求逐年提升,而焊接工藝在眾多生產工藝中占比最大。通過點焊焊接工藝可以將白車身不同形狀、不同材料的零件組合起來,從而形成整個車身機械結構。相比于弧焊焊接,點焊焊接技術具有無需焊接輔料,不產生有害煙霧、焊接質量高、焊接效率高、焊接應力小、不損傷工件內部結構等優點,從而廣泛用于白車身沖壓板件的焊接工程。根據工裝設計及車身板件設計的不同,當下點焊技術中所用到的焊鉗基本分為C型焊鉗、X型焊鉗和單邊焊焊鉗。近年來工業機器人技術的發展使焊接領域的自動化程度大大提高,工業機器人點焊焊接系統從傳統的氣動焊鉗逐漸被伺服焊鉗取而代之,由機器人驅動的自動焊鉗也更多地運用到制造業生產中。

ABB工業機器人柔性焊鉗技術被廣泛應用于汽車制造業焊接作業中,在保證產品焊接質量的同時,并大大縮短了生產中節拍時間,焊鉗運動可以實現與工業機器人同步運動。與該技術相配套的ABB專利軟件—RobotWare點焊軟件包,使操作更為便捷[4]。本文就ABB工業機器人集成伺服焊鉗的應用調試方法進行闡述。

1 系統組成

一套完整ABB機器人點焊系統包括機器人本體、機器人控制柜、焊鉗、修磨器、焊接管線包、焊接控制器及附屬電纜等,系統選件具有廣泛的通用性,可根據具體工藝需求進行定制。在點焊系統中焊鉗是系統的執行工具,而執行工具通過機器人系統的點焊選件執行相應的工藝。

1.1 ABB機器人點焊選件

在ABB系統中RobotWare點焊選件是一個靈活的通用軟件平臺,可為各類點焊系統定制簡單易用的功能組。

配套機器人控制器IRC5的RobotWare家族包含專用點焊選件,確保焊裝品質,實現全面工藝控制。可通過IRC5 FlexPendant(示教器)上的專用點焊界面對點焊過程進行監測和配置。

該選件提供功能強大的點焊指令,可實現快速精確定位,并具有焊鉗操縱、過程啟動、點焊設備監控等功能。用戶在安裝機器人系統時可以在系統安裝界面直接選擇該選件進行安裝。安裝選件根據功能性可分為:1)Spot(點焊)。用氣動單/雙焊鉗配以AC或MFDC焊接控制器進行順序或并行點焊。2)Spot Servo(伺服點焊)。用電動伺服控制焊鉗配以AC或MFDC焊接控制器進行順序或并行點焊。3)Spot Servo Equalizing(平衡伺服點焊)。除具備“Spot Servo”功能外,還提供一種不增加機械裝置即可實現點焊鉗平衡的工藝軟件。4)Servo Tool Change(伺服工具更換)。支持生產期間伺服焊鉗在線更換。在汽車行業中RobotWare點焊選件Spot Servo Equalizing在實際應用中較為突出,所以集成該功能時一般選擇此選件。

1.2 伺服點焊焊鉗

伺服焊鉗即使用伺服馬達配滾珠螺桿或齒輪傳動(匹配馬達轉矩和負載)驅動焊槍機械臂運動,完成焊鉗焊接動作。

伺服焊鉗相對于氣動焊鉗具備以下優點:1)高效率。同樣焊接一個工件來說,單個焊點占用時間伺服焊鉗比氣動焊鉗可節省1 s左右時間。2)運行穩定。對于焊接工藝來說,伺服焊鉗對于焊接加壓過程和壓力值控制更為精準穩定,從而相對于氣動焊鉗提高了焊點的外觀和質量。3)行程柔性。伺服焊鉗可以根據工件的情況設備實際所需的開口大小,相對于氣動焊鉗的行程,大大地提高了行程的柔性。目前汽車行業中C型和X型結構焊鉗使用較為廣泛,分為大型、中型、小型焊槍。

2 ABB機器人設置和調整伺服焊鉗方法

在汽車的車身焊接生產線上,伺服機器人焊鉗被安裝在機器人上,通過機器人的主體控制器的第七軸來實現與其他六軸的同步控制。在使用前需要對機器人控制系統進行設置和調整。在ABB系統中設置和調整伺服焊鉗前需完成焊鉗的硬件安裝和控制器的修改,如馬達和焊鉗的安裝、SMB電纜連接、控制器驅動及RobotWare系統修改等。

設置和調整伺服焊鉗具體設置和調整可分為9個步驟。下面內容對設置和調整方法做簡單說明。

1)加載焊鉗基本配置文件。在機器人系統交付時不包含焊鉗的任何伺服參數,需要用戶自行進行配置導入。焊鉗在供應商交付時提供配置文件模板,在投入生產之前必須對電動機裝置和滾珠螺桿、齒輪裝置的配置進行調整以優化性能。通過示教器在控制面板-配置-文件-加載–替換副本,路徑進行導入。

2)定義焊鉗伺服電動機參數。所有伺服電動機參數由制造商提供,通過示教器在控制面板-配置-Motion-MotorType-S_GUN1(伺服焊鉗配置名稱)配置電動機參數,其中參數包含:電動機極對數、電動機最大電流、電壓常數、電動機相電阻。以上參數如包含在焊鉗制造商提供MOC文件中,可直接導入MOC文件到機器人系統。

3)執行微校指令。為防止加載MOC文件以后控制焊鉗時出現關節報警,首先需要對軸執行微校準。控制焊鉗使上下電極帽剛好接觸位置,在ABB示教器菜單中選擇校準下的微校方法進行校準。

4)設置焊鉗減速比和工作范圍。焊鉗減速比設置有兩種情況,已知焊鉗減速比值和未知減速比值。第一種情況已知減速比值由焊鉗制造商提供,一般在焊鉗隨身文件中。減速比單位為rad/m,可直接在參數Transmission輸入減速比值,然后將計算機重啟后生效;另外一種情況就是焊鉗減速比未知,需要通過使用游標卡尺進行測量,根據公式計算得出實際的減速比值,具體方法通過以下步驟得出:a.打開焊鉗,使兩個電極帽之間的距離約5 mm, 讀取示教器軸當前顯示位置值, 記作:A_jog_screen;b.用游標卡尺測量兩個電極帽之間的實際距離,記作A_measured;c.繼續增大開口值,達到約15 mm,讀取示教器示教器軸當前顯示位置值,記作B_jog_screen;d. 繼用游標卡尺測量兩電極帽之間的距離,記作B_measured;e. 在Transmission參數下讀取原有的減速比的值,記作old_transm_joint;f.在根據測量值按照公式計算 新 的 減 速 比 (B_jog_screen - A_jog_screen)/(B_measured - A_measured)* old_transm_joint;g. 在Transmission輸入新的減速比;h. 重啟計算機后然后進行復測,比較輸入的值和實際值,如果差別較大,重復以上步驟重新調整,直至校準為止。

5)通過軟件驗證和優化速度/轉矩。為使軸電動機運行狀態達到最優,可以使用ABB提供的標準的外軸調整軟件,Tune Master進行參數調整,包含Kv/Kp/Ki值。

a.調整Kv值。監控電動機的速度曲線,當出現明顯的抖動,然后將此Kv值除以2.5。Kv值越大,變位機的速度響應越快,但是過快容易造成電動機的不穩定和抖動,通常Kv=0.6~1.5之間。

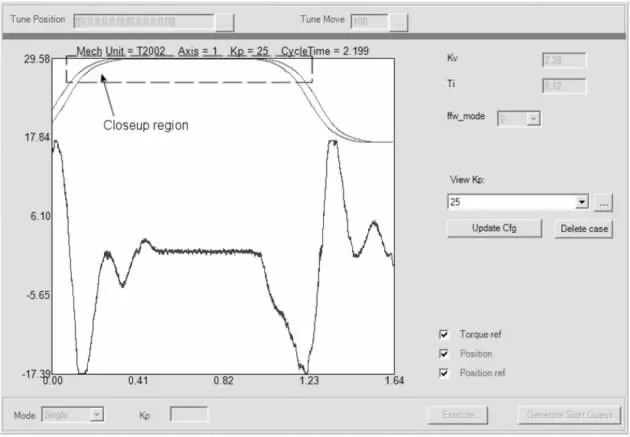

b.調整Kp值。監控曲線Kp如圖1所示,保證綠線盡量接近紅線,但是不要出現過沖現象,如果沒有出現明顯的過沖現象,則參看力矩曲線(藍線所示),如果藍線出現明顯的振蕩曲線,則表示此時參數已經合適。此調試方法精度低,調試效率高。通常情況下Kp值越大,電動機的定位精度越高,但是過大時容易造成電動機的振動,對電動機損傷大,對于大負載的焊鉗,通常Kp為20左右,對于小負載的焊鉗,Kp通常為35左右,具體調整大小視情況而定。

圖1 Kp監控曲線

c.調整Ti值。Ti值越小,焊鉗速度響應越快,但是越小越容易造成電動機抖動,Ti通常為0.1。

6)調整位置控制參數。所謂調整位置控制參數即設置焊鉗最大開口值和焊鉗最小開口值。最大開口值在焊鉗隨身文檔中可以獲取,如果無此值,可以通過慢慢打開焊鉗開口直至極限位置從示教器讀取值確定。設置焊鉗最小開口值為-0.005,設置為負數是為了保證焊槍在工作范圍內,即使在壓力保持中出現停止也不會報錯。焊槍材質有黃銅和鋁,材質不同焊槍的柔軟性也不統一,如果焊槍本身材質非常柔軟,焊槍在最大壓力保持下變形超過5 mm,這個參數需要根據實際調整(如-0.010)。

7)調整壓力控制參數。為了關閉未執行電極校準的焊鉗,需要暫時關閉同步檢測程序,在SG Process中將Sync check off設置為YES,然后重啟系統。

通過點焊應用包中的壓力校準選項,根據提示步驟進行相關的操作,如果最大允許壓力無法達到,需要達到最大允許壓力值的轉矩可能高于現有允許最大壓力的轉矩值。這兩個值分別在Torque Absolute Maxin the type Stress Duty Cycle 和Max Force Control Motor Torque in SG Process。通過增大這兩個轉矩值(需要重啟系統)達到最大壓力。

8)調整加速度控制參數。可以根據公式計算出加速度值Speed (rad/s)=2π/60·speed(r/min),注意如果加速度值設置不當,焊槍運動時造成機器人關節碰撞報警。

9)創建和運行校準程序。以上步驟創建完成后,就可以根據實際焊鉗的狀態,對焊鉗的形變量和焊鉗電極更換校準功能進行優化,一把焊鉗成功集成于機器人外部的控制。

3 結論

隨著我國工業技術的發展,汽車制造業自動化率的大幅提升,機器人大量投入使用代替人工已經成為了汽車制造業的主流。本文所介紹的方法思路,可適用于其他品牌機器人作為參考步驟不僅限于ABB機器人系列,從而實現機器人對焊鉗的控制。