防沖板箱型鋼結構自動化焊接設備研制

鄧克劍,曹杰,武志華,李璐,張峰源

(中國核工業二四建設有限公司,山東煙臺 265100)

0 引言

防沖板用于碼頭減緩受船舶沖撞所用,整體為盒體狀,下部為鋼制品焊接成型的箱形結構,沖擊一側結構貼防沖擊面板,在不同的港口都得到廣泛應用。

國內外防沖板箱型鋼結構的焊接生產主要采用人工進行,防沖板項目訂單量大、供貨周期短,一般從簽訂合同到交貨中間只間隔1個月左右,由于人工焊接效率低下,往往導致交貨時間后延,大批量訂單由于產能落后而喪失。現在急需研發一套自動化設備[1]進行防沖板箱型鋼結構的生產應用。

1 自動化設備可行性分析

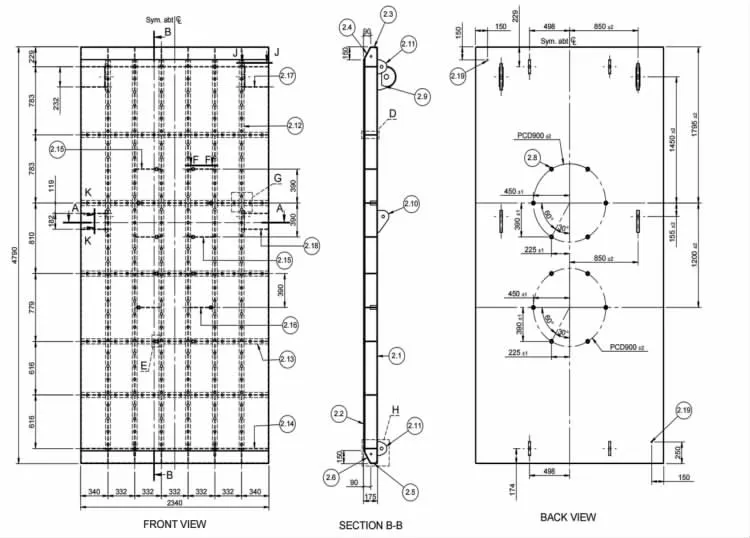

防沖板主體為箱型鋼結構,其中一種箱型鋼結構如圖1所示,鋼板選用Q235B或Q355B材質,板厚為8~40 mm,工件尺寸范圍長為3~10 m、寬為1.2~4.5 m、高為0.2~0.5 m,焊縫主要為角焊縫,主體鋼結構簡單為田字格狀,采用熔化極氣體保護焊焊接工藝,焊絲直徑為1.2~1.6 mm,容易實現程序化、自動化批量生產。

圖1 一種防沖板箱型鋼結構

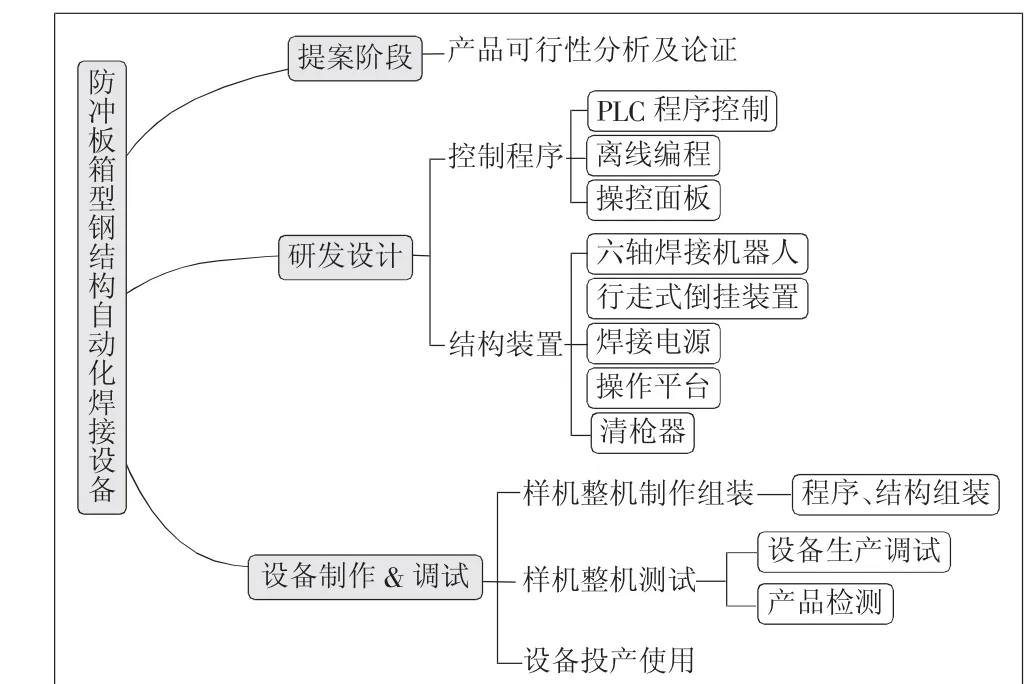

需要研究開發一套適用于防沖板箱型鋼結構自動焊接的設備,焊接設備包括焊接機器人(帶焊縫識別、跟蹤、控制系統的機械裝置)及輔助生產工裝。焊接機器人的焊槍夾持機構能到達內部焊縫位置,能承載焊槍到達焊縫焊接位置和方位角度,具備小巧靈活特征,在焊槍端部配置信號采集系統,通過信號采集可實現對焊縫進行識別、跟蹤和焊槍的控制功能。根據焊接產品的結構特點,研究滿足焊接質量要求的焊接方法;研究各構件的組裝、焊接先后順序及焊接工藝參數,設計流程如圖2所示。

圖2 設計流程圖

2 整體設計方案

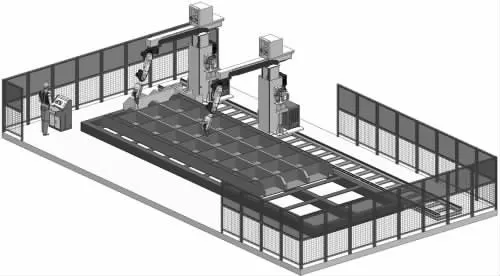

根據防沖板箱型鋼結構的具體結構形式,設計采用行走式倒掛裝置由X向地軌、Y向橫梁、立柱、驅動部件等部分組成,2臺機器人倒掛安裝在Y向橫梁上。其中X向地軌最大范圍為11 m,最大行走速度可達10 m/min;Y向橫梁運動范圍為4 m,最大行走速度可達12 m/min,機器人可在X、Y兩個方向運動。防沖板箱型鋼結構自動化焊接設備采取雙工位焊接,2臺機器人可以同時焊接1套大型工件,也可以分別焊接2套同規格的小型工件,在進行焊接工作時互不產生干擾,占用空間為18 m× 8 m×5 m,如圖3所示。

圖3 防沖板箱型鋼結構自動化焊接設備

行走式倒掛裝置作為六軸焊接機器人的聯動外部軸,可以通過離線編程[2]進行編程,軌跡插補能與六軸焊接機器人整體系統聯動。由伺服電動機驅動減速機運動,轉動過程中齒輪、齒條、齒輪嚙合聯合,三軸機器人行走機構所有運動軸都附有集中潤滑裝置,可保證設備長時間可靠運行。

2臺同規格六軸焊接機器人與行走式倒掛裝置有機結合在一起,配合同一地軌使用,使得行走式倒掛裝置配備焊接機器人工裝,具備系統柔性焊接功能和最大程度的焊接可達性,提升了防沖板箱型鋼結構工件角焊縫的焊接可達率。

3 控制系統

通過PLC程序控制的方式[3-4],配備2臺同軌六軸焊接機器人、機器人行走機構、送絲筒、焊接電源等系列相關運動工裝,構成了防沖板箱型鋼結構自動化焊接設備控制系統。其中上位機做主站,上位機與PLC及機器人采用總線通信方式。其他外部設備為從站,設有控制柜、機器人操作盒、人機操作界面、PLC控制器、急停按鈕、電源開關按鈕等。

具有焊接過程參數記錄功能[5],可以把焊接過程中的電流、電壓、焊接速度、焊接線能量、施焊日期等內容,進行記錄、存儲,并可通過USB輸出、打印。

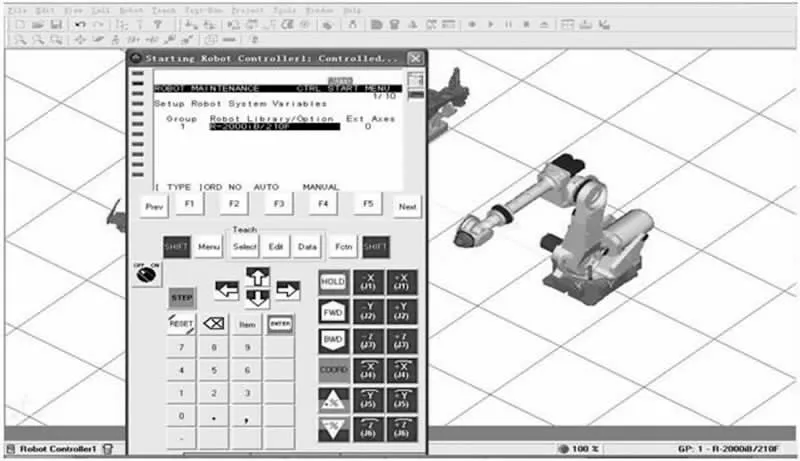

具有離線編程功能,可自定義分區域排列焊接順序,不同的焊接位置可調用不同的焊接工藝程序;具備焊道分層軌跡規劃、焊槍姿態控制及焊接工藝參數的控制功能。利用三維仿真軟件建立虛擬仿真環境,導入三維CAD模型根據實際布局圖擺放各模型的位置,如圖4所示。

圖4 仿真界面

采用離線編程技術可以減少機器人的示教時間,改善了機器人的編程環境,提高了機器人的編程效率和質量,便于和CAD系統集成,實現一體化。

通過控制系統可實現外圍設備的控制,如清槍站、防碰撞傳感器等;控制系統可選配相應功能的擴展模塊,主控制器可升級。

在自動化焊接設備運作時,控制系統軟件與硬件、六軸焊接機器人、送絲工裝、焊接電源等出現異常操作時,設備的控制系統會進行自動診斷并進行報警,操作界面上出現故障信息,保障系統的整體安全,排除系統故障后可以實現斷點續焊功能。

通過控制程序設計多級別系統操作權限,權限分為一般操作者、高級操作者等,不同的權限只能操作相應按鈕或修改相應的數據,從而增加系統的安全性。

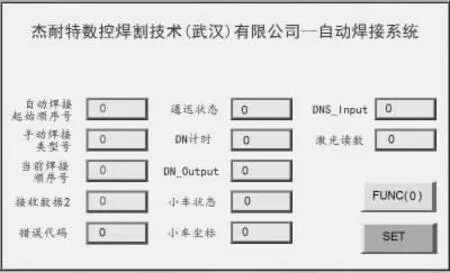

防沖板箱型鋼結構自動化焊接系統的控制面板采用10 in的觸摸屏,如圖5所示,設備在工作運作工程中的所有參數均可在觸摸屏上進行顯示、操作、修改。

圖5 焊接控制面板

自動焊接起始順序號主要用來定義選擇防沖板箱型鋼結構內部焊縫的具體焊接順序,用來減少熱變形或者遵循焊接要求。在防沖板箱型鋼結構批量化自動焊接生產中,產品中具備特殊焊縫時,選擇手工焊接模式進行焊接模塊編程,調試焊接參數,設備可以根據新的編程模塊引導跟蹤焊接順序,以方便特殊焊縫的焊接。

4 電弧跟蹤功能

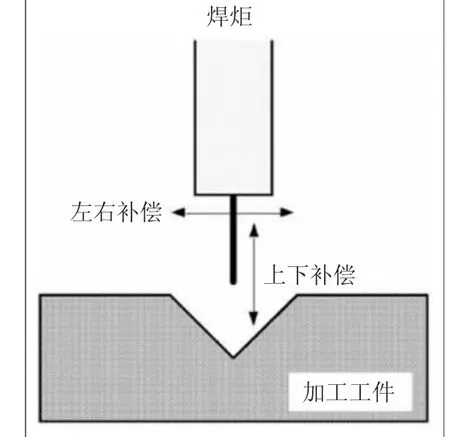

防沖板箱型鋼結構在焊接過程中采用氣體保護熔化極電弧自動焊,由于鋼板下料加工、工件組裝或者焊接變型等誤差,造成機器人焊接軌跡與實際焊縫位置有所偏離。電弧跟蹤用于補償焊接軌跡與實際焊縫位置之間的偏離量,使機器人焊接軌跡始終與實際焊縫位置一致。

焊接時焊接電流根據歐姆定律:I=U/R(由于焊機都是恒壓電源,無論外部環境如何改變,焊機輸出電壓始終不變;焊接回路電阻R隨著焊槍焊絲延長量的增加而顯著增加;焊接電流I隨著R的增大而減小)計算,隨著焊槍尖端與工件表面的距離增大而減小,當焊縫位置存在垂直或水平方向的偏差,機器人會根據實時電流值的變化確定焊接路徑的偏移并進行補償,從而實現焊縫跟蹤,如圖6所示。

圖6 偏移補償圖

工件存在上下方向的加工誤差、裝配誤差或者焊接變形采用電弧上下方向跟蹤模式。焊接工作時對比實際焊接電流值與基準電流值,進行路徑補償。當實際電流大于基準電流,機器人向上補償;當實際電流小于基準電流時,機器人向下補償。此時基準電流值是指采集焊接起弧后一定時間內的平均電流作為基準電流值或者焊接開始前預先設定基準電流值。

擺動焊接時,工件存在左右方向的加工誤差、裝配誤差或者焊接變形采用電弧左右方向跟蹤。焊接工作時焊槍尖端沿著焊縫中心線擺動時,電流波形呈左右對稱型,在焊槍偏離焊縫中心時,電流波形左右不對稱,機器人根據左、右側電流大小確定焊縫偏移位置,進行補償。

5 焊槍清潔裝置

清槍站是專為機器人焊接系統設計的焊槍清理裝置,該裝置安裝方便、性能穩定可靠。清槍、剪絲、噴油3種功能集成在一個工作平臺,結構緊湊、維護方便。此工裝中裝配了高精度、高剛性的氣缸,重復定位精度高,配TCP定位針全自動清槍,無需人工操作。

清槍工藝流程如下:每次焊縫焊接完成后,清槍程序正式啟動,焊槍運動至指定清槍位置,控制系統檢測到位點信號后,焊槍被自動夾緊固定,氣動馬達上升至潔槍工裝內部,鉸刀開始旋轉運動,旋轉停止后,工裝內部的防堵液自動噴出防止焊槍堵塞,氣動馬達下降,焊槍退出潔槍工裝后,清槍程序結束,自動完成清槍,時長共計2 s。

在焊接過程中保證焊接質量,提高機器人的利用率,焊槍內部的飛濺必須不定期清理。機器人系統可以編制相應的程序定期將焊槍送往清槍站進行飛濺物清理。

6 實體焊接

6.1 焊接工藝

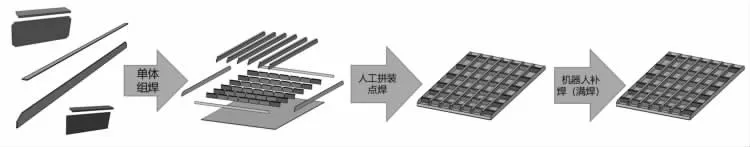

人工按照防沖板箱型鋼結構的尺寸,在組裝車間將零散的小件組合焊接成單體,單體根據圖樣要求進行拼裝點焊固定。

點焊組對后的防沖板箱型鋼結構由工人吊裝放置在工作臺上,總控制臺發出焊接指令,焊接機器人配合行走式倒掛裝置對焊縫進行焊接,焊接過程中控制系統通過焊接速度控制送絲系統進行協調送絲;1條焊縫焊接完成后,自動開始焊接第2條焊縫,直至全部焊縫焊接完成,機器人回到安全位置,人工將工件吊出工位,焊接工藝流程如圖7所示。

圖7 焊接工藝流程

6.2 工藝分析

防沖板箱型鋼結構主體采用人工組隊的方式進行單體小件焊接,組隊間隙是2 mm,因前序單體焊接工序會導致單體變形,單體之間拼裝時焊縫偏差需要保持在5 mm之內。

自動化設備進行單體焊接時要求組隊間隙為2 mm,人工點焊組隊之后放置在焊接平臺上;箱型鋼結構整體焊接時經人工拼裝點焊,長焊縫的位置偏差不能超過20 mm。焊縫間隙不能超過2 mm,通過焊接機器人自動尋位后采用擺動焊接工藝進行滿焊。

6.3 檢測結果

焊接后對防沖板箱型鋼結構按照AWS D1.1-2000 標準進行相應檢測,焊縫表面無裂紋與母材平順合為一體,沒有咬邊現象發生,弧坑填焊至焊縫橫截面飽滿,焊縫余高小于3 mm,目視檢測結果滿足一級焊縫檢測要求。所有的角焊縫滿足10%的MT檢測要求;平板拼接時,滿足10%的UT檢測及10%的MT檢測要求。防沖板箱型鋼結構自動化焊接設備,焊槍槍頭可以實現上下、左右、各種角度變換調整,可以實現T型板焊縫、田字格板焊縫和孔塞焊,滿足260 mm×260 mm最小內部空間焊接,焊后產品一次合格率達到99%。

防沖板箱型鋼結構自動化焊接設備可以雙工位同時進行焊接,對于角焊縫和板對接焊縫,以直線1 m焊縫長度進行單道焊接計算:機器人運動+識別+焊接時間約為85 s;工件尺寸以4790 mm ×2340 mm×175 mm計算,1 d可以焊接生產10套,較人工焊接效率提升400%。

7 結語

防沖板箱型鋼結構自動化焊接設備是由2臺同軌六軸焊接機器人、送絲筒、焊接電源、配套專用焊槍、防碰撞傳感器、電弧跟蹤系統、焊接工作臺、操控系統等部件組成。行走式倒掛裝置配備焊接機器人,有效地保證焊接姿態和焊接合格率,2臺機器人同步或異步進行防沖板焊接,可以加倍提高焊接生產效率。設計防沖板箱型鋼結構自動焊焊接設備可以代替人工,提升生產效率,保證焊接質量和成型效果,有效糾正工件下料與組對偏差,縮短工期,降低人員和施工成本,可以在行業內進行推廣應用。