軸流引風機葉輪壓蓋螺栓斷裂分析

彭鵬, 李國慶

(1.安徽淮南平圩發電有限責任公司,安徽 淮南 232089;2.中電華創電力技術研究有限公司,上海 200086)

0 引言

鍋爐引風機作為火力發電廠的重要輔機設備,其運行性能直接影響著機組的安全穩定與運行經濟性,引風機的單側故障停運會導致機組降出力運行,更容易導致發電機組的非計劃停運事件[1]。因此引風機的正常運行是發電機組安全運行的保障,及時對其故障的診斷與處理較為重要。本文針對某電廠640 MW超臨界機組鍋爐引風機葉輪壓蓋螺栓斷裂事故,從安裝結構、振動因素和金屬原因多角度進行分析,為其他電廠出現類似問題提供參考。

1 設備概況

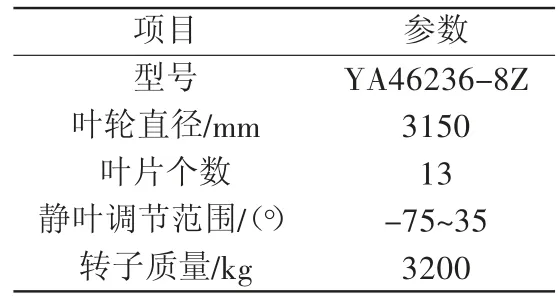

某廠4號超臨界640 MW機組鍋爐YA46236-8Z型引風機是由成都電力機械廠制造生產的軸流式、靜葉可調風機,該靜葉可調軸流式引風機主要由進汽室、集流器、動葉、導葉、擴壓管等部件構成,葉輪布置在軸承箱前端,用葉輪壓蓋在軸向位置進行定位,引風機轉子和電動機轉子之間由1根空心軸連接,在電動機轉子及引風機轉子側分別由1個膜片式聯軸器與空心軸連接。電動機由2個軸瓦支持軸承支撐,引風機由1個支撐輪轂的滾柱軸承和2個平衡軸向推力的角接觸球軸承組成的軸承箱支撐,設備主要參數如表1所示。

表1 風機設備參數

該引風機因電動機側軸向振動過大,超過300 μm,電廠申請調停,對該引風機及電動機進行解體檢查,解體過程中發現8根引風機的葉輪壓蓋螺栓全部斷裂,且測得葉輪孔徑為250.10 mm,軸徑為249.90 mm,配合間隙過大(標準0~0.05 mm),軸承箱解體后檢查,軸承未見異常,部分斷裂的螺栓如圖1所示。

圖1 葉輪壓蓋螺栓斷裂

2 安裝結構

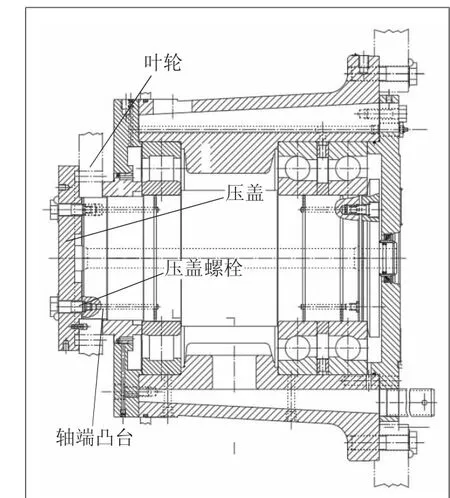

葉輪與主軸是風機轉動件中的主要部件,必須確保兩者軸向與徑向的固定,它們的牢固度既關系到風機運行的穩定性、安全性,又與風機檢修時拆卸是否方便有關[2-5]。葉輪與主軸的安裝聯接方式有多種,該型引風機未采用常見的鍵連接方式,而是通過葉輪壓盤來固定葉輪,葉輪壓蓋與葉輪的安裝型式如圖2所示。

圖2 軸流引風機壓蓋與葉輪連接圖

葉輪上的孔與主軸具有間隙配合關系,葉輪可以在不加熱的條件下套上主軸直至抵住軸套,葉輪壓盤在另一側壓住葉輪并通過8根8.8級的M24的高強度螺栓與軸頭連接,這樣葉輪就被壓盤和軸套夾住,完成了軸向固定。風機葉輪與聯軸器用螺栓連接,由電動機帶動,在摩擦力的作用下,主軸、軸套和壓盤隨葉輪一起旋轉。這種聯接方式下壓蓋螺栓承受較小的啟動力矩,通常并不會因為受力過大而斷裂,從安裝結構上分析,若壓蓋螺栓斷裂,原因主要有以下幾方面:1)螺栓安裝時緊固力過大,容易造成螺栓損傷或斷裂;2)螺栓安裝時緊固力不夠,或者長周期運行后螺栓發生松動,葉輪與主軸發生相對位移, 葉輪在轉動過程中軸向竄動且不斷撞擊葉輪壓蓋導致壓蓋螺栓斷裂;3)設備軸系振動偏大,壓蓋螺栓在長時間的高頻振動作用下內部產生交變應力造成金屬疲勞,最終導致螺栓斷裂。

3 振動分析

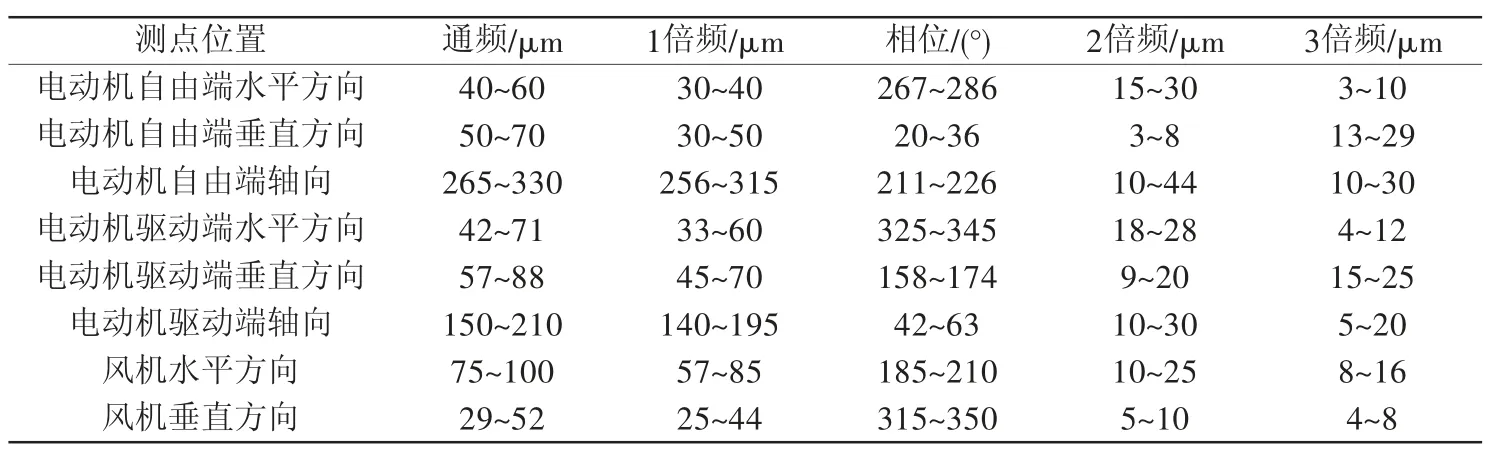

該引風機為變頻風機,于2020年11月份進行檢修,更換風機軸承后,試運行風機時,風機振動隨轉速增大而增大,尤其電動機側驅動端水平振動,在880 r/min轉速下高達近200 μm。通過振動監測,風機和電動機均在水平方向振動偏大,振動分量以1倍頻分量為主,且1倍頻分量振動隨轉速增加而增大。于是電廠決定進行現場動平衡處理,由于現場條件限制,無法在風機葉片處加重,只能在聯軸器處加重,而空心軸靠近電動機聯軸器處加重對降低電動機振動效果較好,但是對風機的振動影響較小,又因為聯軸器處加重對電動機和對風機影響的角度不同,經計算,無法同時降低電動機側和風機側的振動。于是最終決定以降低電動機振動為主,在空心軸靠近電動機聯軸器側加重11 kg,有效降低電動機驅動端水平和軸向振動。動平衡后風機振動數據如表2所示。

表2 動平衡處理后風機和電動機振動參數

該引風機做完動平衡后不久就隨機組啟動帶負荷,因另一側引風機存在結構共振的問題,兩臺引風機均設置為800 r/min的轉速,用靜葉調節流量運行。在運行一個多月的時間后,該引風機振動出現變化,各測點振動值緩慢增加,整體振動趨勢惡化,且振動值隨轉速波動。電動機兩端的軸向振動變化較大,自由端軸向振動由30 μm增加到最大330 μm,驅動端軸向振動由68 μm增加到最大210 μm,惡化后的振動數據如表3所示。

表3 引風機惡化后800 r/min時振動數據表

由于該引風機振動較大,出于安全考慮,申請調停,對風機及電動機進行解體檢查,解體過程中發現引風機葉輪壓蓋螺栓全部斷裂,軸承箱解體后檢查,軸承未見異常。更換新的螺栓后,該風機再次試運行啟動,電動機側和風機側振動值明顯下降,振動最大點在電動機自由端和驅動端水平方向,約65 μm,經動平衡計算,若要降低這個振動,需在空心軸靠近電動機側聯軸器處加重約11 kg,且加重角度與上次動平衡角度相差180°,將上次所加平衡塊取下后,再次啟動該風機,各轉速下各測點振動良好,均小于30 μm。

此次動平衡只是將上次所加平衡塊取下,風機振動即得到有效降低,上次所加平衡質量在這次風機檢修后已變成附加的不平衡量,表明在上次動平衡時,該風機葉輪壓蓋螺栓處已經出現失效故障,但尚未完全失效,風機整體表現為動不平衡故障,后在運行期間其余螺栓發生斷裂,導致軸系整體失穩。

4 金屬分析

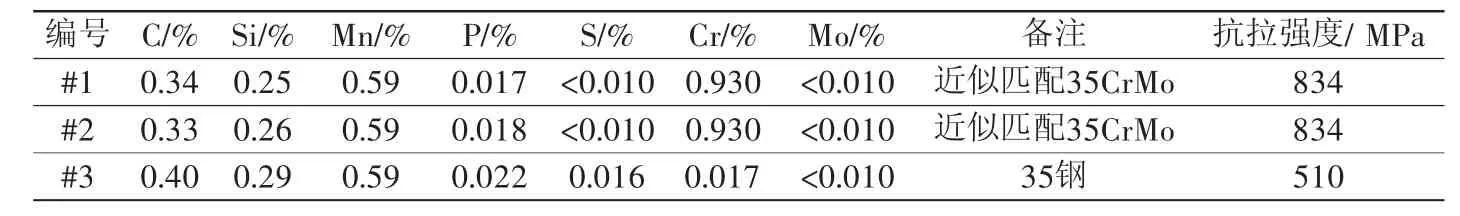

對部分斷裂的螺栓進行元素成分分析,檢測結果如表4所示,送檢的8.8級高強度螺栓存在材質差異。按照DL/T439-2018《火力發電廠高溫緊固件技術導則》規定[6],35鋼的標稱抗拉強度為510 MPa,不滿足設計要求8.8級強度螺栓(標稱抗拉強度為800 MPa,屈強比0.8)的規定。

表4 螺栓元素成分質量分數檢測結果

對送檢螺栓進行斷口分析,未見明顯變形、縮頸區域,考慮為受剪切力較大而斷裂,結合風機葉輪與軸徑的配合間隙較上次檢修后出現較大變化,以及該螺栓的安裝工藝等,推測風機葉輪壓蓋螺栓斷裂原因如下:首先8根螺栓存在強度不同的現象,其次螺栓預緊時并未按照規定使用力矩扳手,采用大錘敲緊的方式緊固螺栓,造成螺栓緊固力矩存在較大不同,這兩條因素便導致了單根螺栓因強度不足先行斷裂。某根螺栓斷裂后,風機葉輪的轉動便發生某一角度偏轉,造成葉輪和主軸發生某一方向的摩擦進而造成兩者間隙的擴大。當葉輪和主軸間隙擴大后,則帶動主軸轉動的摩擦力將減小,從而轉為依靠葉輪通過摩擦力帶動壓蓋后,通過壓蓋螺栓傳遞給主軸,則壓蓋螺栓會承擔較大的剪切力,從而在長期變負荷運行過程中造成壓蓋螺栓全部發生剪切斷裂。

5 結語

引風葉輪壓蓋螺栓斷裂事故并不常見,當出現螺栓斷裂時,應從部件的安裝結構、螺栓受力等角度,結合金屬分析和振動分析,明確事故原因。通過該案例分析可知,風機葉輪壓蓋螺栓失效是由于部分螺栓材質不合格,且檢修工藝不嚴謹,造成部分螺栓失效后,進一步發展為螺栓全部斷裂,引起的振動超標和軸系失穩問題。

因此對于電廠的運行設備,首先要保證部件材料的合格,再按照廠家規范要求進行安裝,并在日常運行中嚴密監視設備的各種特征情況,有助于提高設備的可靠性、保證機組的安全生產。