混流式水輪機轉輪再造修復技術應用和探索

楊王波,王地召,劉念,陳道全,尹仲凱

(東方電氣集團東方電機有限公司,四川德陽 618000)

0 引言

轉輪是水輪機的過流部件之一,是水輪機的核心部件,俗稱水輪機的“心臟”,其質量好壞關系到整個水輪發電機組的安全穩定運行和效率。轉輪的設計壽命一般為30 a,當轉輪運行周期達到設計壽命或由于轉輪運行中受到不可抗因素導致轉輪出現嚴重的質量問題時,需要考慮對轉輪進行修復或更換。

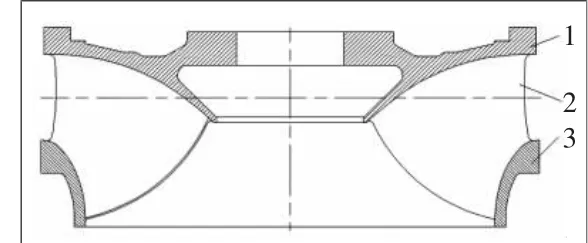

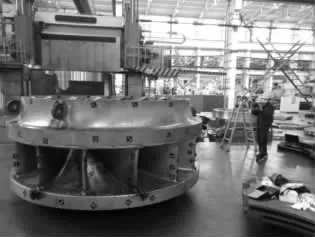

混流式轉輪一般采用鑄焊結構,如圖1所示,其主要由上冠1、葉片2、下環3構成,上冠、下環、葉片材質一般均選用不銹鋼鑄件。老舊轉輪的主要質量問題有流道泥沙磨損嚴重、大面積氣蝕,甚至有應力釋放產生的裂紋,這降低了水輪發電機組運行效率,運行過程有安全隱患,嚴重影響到水電站的安全運行及經濟效益,更換新轉輪或對舊轉輪進行再造修復成了用戶的必然選擇。考慮到更換新轉輪成本高、制造周期長,會影響電站效益,因此通過轉輪再造修復延長其使用壽命顯得尤為重要。但由于轉輪流道型線復雜,空間通常較為狹小,轉輪流道的再造修復難度很大。

圖1 某混流式水輪機轉輪結構示意圖

轉輪再造是讓舊轉輪重新煥發生命活力的過程,以舊轉輪為毛坯,采用特定工藝和技術,在原轉輪基礎上進行一次新的制造,再造轉輪的性能和質量都不亞于新制造的轉輪。再造轉輪一般可節材超過70%,節能超過60%,節省成本50%以上,踐行了循環經濟理念。目前服役超過30 a的水電站越來越多,水輪機轉輪再造前景廣闊,有必要進行深層次研究。

1 某混流式水輪機轉輪情況介紹

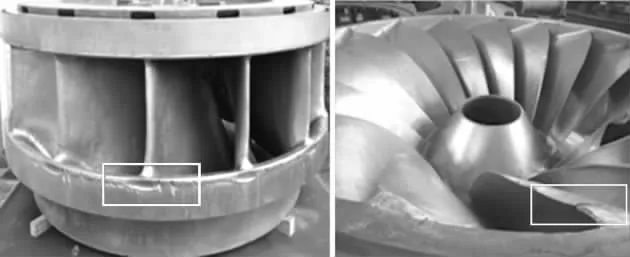

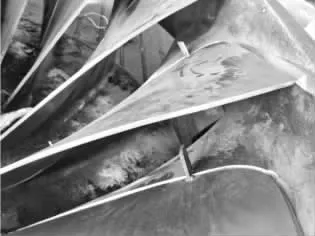

該轉輪經長期運行后出現的主要質量問題有:流道磨損;葉片出水邊變形;葉片出水邊厚度減薄;葉片出水邊與下環相接區域出現貫穿性裂紋[1-2];上冠和下環外圓尺寸減小且有大量氣蝕缺陷;上冠止漏環槽磨損,其寬度和深度尺寸變大。其中葉片出水邊減薄、裂紋、氣蝕缺陷均非常嚴重,舊轉輪如圖2所示。

圖2 舊轉輪氣蝕、葉片裂紋和減薄情況

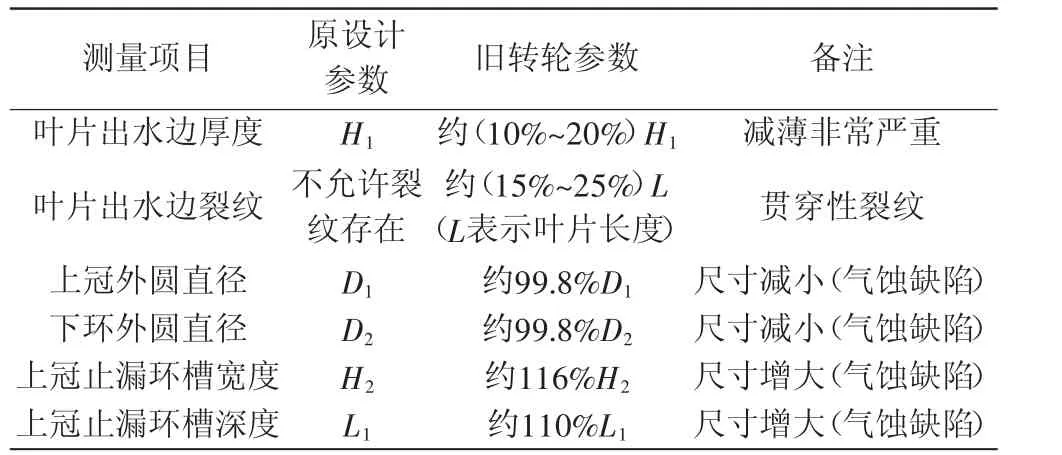

經過初步測量,舊轉輪和原轉輪設計的主要尺寸參數差異如表1所示。

表1 轉輪主要尺寸參數對比表

通過表1可以看出舊轉輪主要尺寸參數與原設計參數相比已發生重大改變,轉輪質量和性能不符合設計要求,也導致了機組運行時效率降低、噪聲變大、振動嚴重的現象,給機組安全穩定運行帶來隱患。對轉輪的磨損情況進行了分析,主要是由于電站所處的河流泥沙情況特殊,轉輪磨損情況要劣于同類型機組。

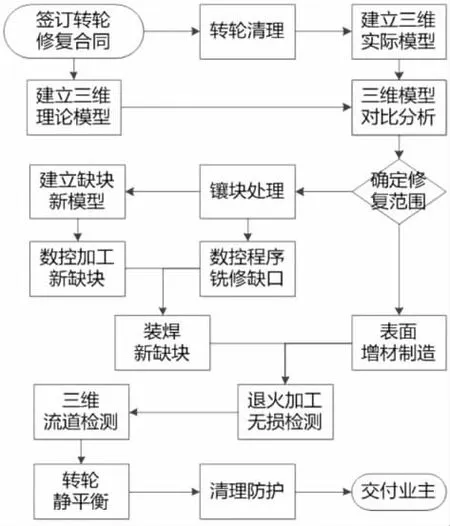

2 轉輪再造工藝流程

轉輪再造是統籌考慮轉輪全生命周期管理的系統性工程,利用舊轉輪采用再造成型技術,使轉輪恢復尺寸和性能、提升運行可靠性、延長使用壽命。轉輪再造過程的一般步驟包含舊轉輪檢測、舊轉輪建模、理論模型建立、模型對比分析、制定再造方案、執行再造過程、轉輪檢測等,該轉輪再造工藝流程如圖3所示。

圖3 轉輪再造工藝流程圖

2.1 建立三維模型

需要建立理論三維模型和實際三維模型。理論三維模型根據轉輪原開發設計資料使用三維繪圖軟件進行建模,屬于產品設計過程,也即正向建模過程。而實際三維模型需要通過三維測量工具建立,一般使用激光跟蹤儀、關節臂、工業攝影測量系統、工業掃描儀等三維測量儀,通過三維測量輸出點云,再將點云導入三維繪圖軟件,通過創建曲線和曲面,實現轉輪實際三維模型建立,是從產品到設計的過程,也即逆向建模過程。

為了準確地測繪出轉輪流道型線,對該轉輪分別使用了關節臂和工業攝影測量系統進行三維測量,如圖4、圖5所示。轉輪流道參數最重要的是轉輪葉片的型線、葉片之間的節距以及葉片的方位角,所以在三維測量時需要確定好葉片方位基準,一般選取葉片頭部、葉片尾部、轉輪的任意加工平面為基準。

圖4 關節臂測量

圖5 工業攝影測量系統

2.2 三維模型對比分析

轉輪再造需要保證其流道型線滿足原設計要求,那么需要對實際模型和理論模型進行三維對比分析,確定舊轉輪流道型線的實際情況,來判斷流道各部位采用何種工藝方案,評估完成再制造的周期、成本和質量指標是否滿足客戶需求。將轉輪理論模型和實際模型(點云)輸入三維繪圖軟件,通過模型基準調整,輸出實際模型和理論模型的差異參數,圖6和圖7分別是單個葉片的模型分析和轉輪流道模型分析[3]。

圖6 單個葉片模型分析圖

圖7 轉輪流道模型分析

分析結論:舊轉輪流道型線變化主要是葉片出水邊變形嚴重,變形量在葉片出水邊約30%L長度范圍內最大變形量約H1/2(L表示葉片長度;H1表示葉片出水邊厚度),其余尺寸變化和表1轉輪初步測量數據相同。

2.3 再造工藝確定

根據舊轉輪三維模型和理論模型對比分析結論,制定轉輪再造工藝,葉片出水邊采用鑲塊工藝進行修復,上冠止漏環槽、上冠下環外圓及其余氣蝕嚴重部位采用堆焊增材方式修復。

2.3.1 葉片出水邊鑲塊工藝

對于該電站舊轉輪而言,其流道的修復工藝是轉輪再造的核心技術,即葉片出水邊鑲塊技術。葉片出水邊鑲塊的主要工藝過程如下:

1)葉片局部割除。根據葉片出水邊變形情況和葉片出水邊與下環連接區域的裂紋情況確定鑲塊范圍,劃線確定葉片相應割除范圍(保留葉片與上冠下環的焊接圓角,作為鑲塊裝焊基準),采用氣割方式割除,預留一定加工余量。

2)缺口加工。根據葉片理論模型和實際葉片割除范圍(實際缺口)建立缺口加工模型,采用數控程序加工缺口周邊區域,缺口加工沿葉片法向進行,如圖8所示。為節約成本,還可以先采用數控程序對缺口進行刻線,然后采用氣割、手工打磨的方式按刻線基準制作缺口。

圖8 葉片出水邊割除

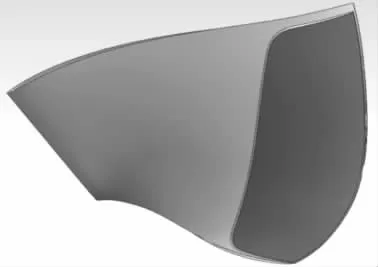

3)建立鑲塊模型。結合建立好的缺口模型和葉片理論模型建立鑲塊模型,鑲塊和葉片缺口的焊接坡口采用K型坡口,坡口設置在鑲塊上,如圖9所示。

圖9 鑲塊模型建立

4)鑲塊制作。可選用原轉輪材質的不銹鋼鑄件或材質相當的不銹鋼鋼板進行鑲塊制作。在沒有特殊要求的情況下優先選用不銹鋼鋼板,采用模壓工藝成型后進行數控加工,與不銹鋼鑄件相比,具有制作周期短、質量好、成本低的特點。

5)鑲塊裝焊。采用樣板定位,加裝支撐的工藝方法裝配和焊接鑲塊,確保鑲塊焊接后的相對位置關系滿足轉輪流道型線設計要求;焊縫鏟磨后進行100%UT+100%MT/PT無損檢測探傷,確保焊縫質量。鑲塊裝配和轉輪修復后的流道分別如圖10、圖11所示。

圖10 鑲塊裝配圖

圖11 修復后轉輪流道

2.3.2 上冠止漏環槽、上冠下環外圓修復工藝

轉輪上冠止漏環槽具有深度尺寸大、寬度尺寸小的特點,無法采用直接堆焊的方式完成。本轉輪再造中采取的修復方案是將上冠止漏環槽外圈進行車修去除,對槽內圈及底部進行車修光整,同時對上冠和下環外圓進行車修,使其滿足焊接要求后,采用機器人焊接的方式完成增材制造。相比人工堆焊,機器人焊接具備焊接質量可控和穩定的特點,能夠滿足轉輪質量要求。

2.3.3 轉輪整體退火、加工

轉輪焊接后進行整體退火處理,保證焊接應力釋放。轉輪流道按照型線樣板進行鏟磨,保證流道型線符合《水輪機通流部件標準》。轉輪上冠、下環外圓及止漏環槽部位進行車削加工,恢復設計尺寸。轉輪法蘭面進行立車檢查和車削修復(消除再造過程引起的變形),以保證轉輪與主軸的連接。

2.3.4 轉輪流道檢查、靜平衡試驗

再造轉輪的流道檢查可以采用樣板檢查或三維檢查,優先采用三維檢查。三維檢查后對再造轉輪流道進行二次逆向建模,和理論模型進行比較分析,不僅可以檢驗再造工藝的效果,同時能夠保證轉輪的整體質量。

鑲塊位置靠近轉輪外圓,鑲塊的質量和位置偏差對轉輪殘余不平衡重的影響較大,因此加工后需對轉輪進行靜平衡試驗,通過配重達到允許殘余不平衡重要求。

2.3.5 轉輪表面特殊處理

對于泥沙含量高、硬度高流域的水輪機再造轉輪或新制造轉輪,應對其止漏環外圓、葉片表面及整個流道噴抗磨涂層(大中型轉輪也可只噴涂葉片頭尾部及相應流道區域),增加其抗高硬泥沙磨損的能力,延長轉輪的壽命周期。

3 轉輪再造周期、成本和質量分析

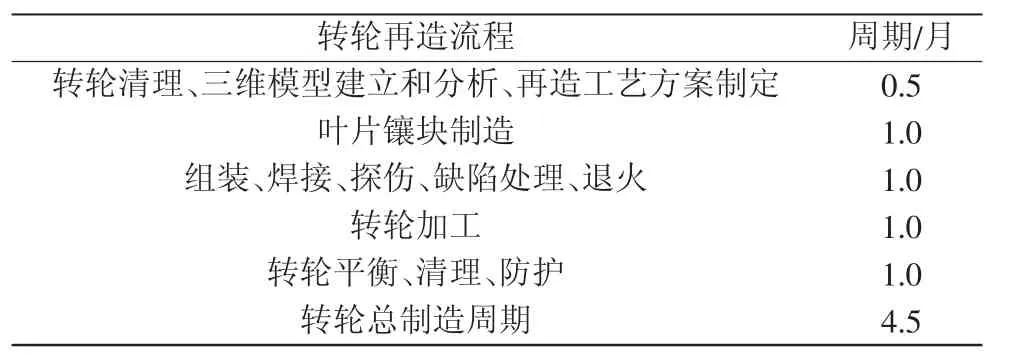

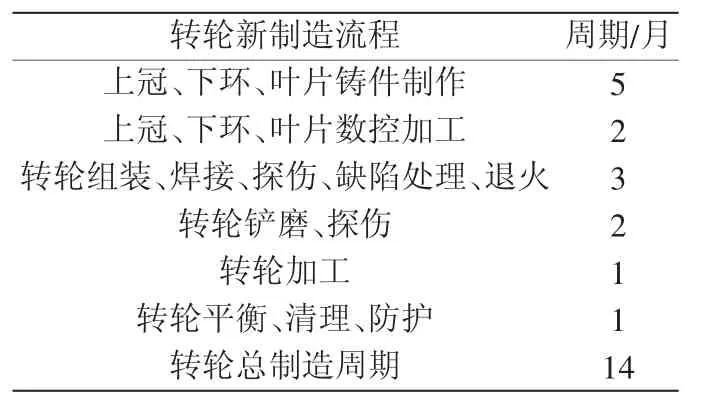

以本文所述轉輪為例,該轉輪為中小混流式轉輪,分別對其再造修復流程和新制造流程周期進行量化計算,如表2、表3所示。

表2 再造轉輪周期計算

表3 新制造轉輪周期計算

通過周期量化計算分析,中小混流式轉輪再造周期僅是新制造轉輪周期的30%,轉輪制造周期大幅縮短。

轉輪再造工藝過程較為復雜,再造增材部分主要由葉片鑲塊、焊縫和堆焊層的熔焊金屬組成,其質量約為新制造轉輪質量的16%,大幅降低了原材料的消耗,再造過程工時成本也比較低,因此轉輪再造成本低。

轉輪再造前期需要分別建立三維理論模型和實際模型,并對理論模型和實際模型進行分析,確定再造工藝方案。轉輪再造完成后需要再次對流道進行三維測量,以保證轉輪流道型線滿足水力設計要求。再造過程中選用和原轉輪相同或相當材質的增材材料,增加熱處理和無損檢測要求,嚴格按照設計標準進行缺陷處理。因此再造轉輪的各項質量指標能夠符合設計要求和滿足客戶使用要求,確保機組運行的安全可靠和效率。

4 結語

再造轉輪具備周期短、成本低、質量可靠的特點,深受客戶歡迎。同時,再造技術節約了材料和能耗,踐行了循環經濟理念,代表著一種綠色先進的制造技術。這種轉輪再造工藝非常符合水電站改造項目短平快的特點,對轉輪再造工藝過程中所使用的3D逆向工程可以推廣應用到水輪機其余過流部件(具有型線要求)的模塊化修復,如單個葉片、活動導葉、轉輪室的修復,在電站檢修周期很短時更具有重要意義和價值。