不同鍍層熱成形鋼的腐蝕行為研究

王 輝,李子濤,計遙遙,崔 磊

(馬鞍山鋼鐵股份有限公司 安徽馬鞍山 243000)

近年以來,隨著汽車行業環保要求日益增高,對乘用車碳排放量輕量化提出更高標準,輕量化技術是實現節能減排的重要趨勢。因此,高強度鋼板在汽車中的應用量會逐漸增加,在實現車身輕量化的同時,也能有效確保車身的安全保護能力。

熱成形工藝具有成形零件強度高、零件尺寸精度高等優點。但在熱處理成形時,仍會在基板表面形成氧化鐵皮,通常采用拋丸方式去除,這不但增加成本,而且產生粉塵等環境問題;另一方面,熱成形等高強度汽車零部件的防腐蝕能力是整車安全性能的重要體現。

基于上述問題考慮,行業中相繼設計研發出具有表面鍍層處理的熱成形鍍層板,目前行業中主要涂鍍處理方式有:鋁硅(AlSi)、合金化熱浸鍍鋅(GA)、熱浸鍍純鋅(GI)。國外的研究表明不同鍍層熱成形鋼的腐蝕性能存在明顯差異,而目前國內在這方面的研究較少。

1 試驗材料與方法

試驗材料:(1)合金化鍍鋅熱成鋼板(GA),單面鍍層重量為70 g/m,鍍層中的Fe含量為10 wt%,其余為Zn,原材料厚度為1.5 mm;(2)鍍鋁硅熱成形鋼板(AS),單面鍍層重量為75 g/m,鍍層中的Al含量為92 wt%,Si含量為8 wt%,原材料厚度為1.5 mm。

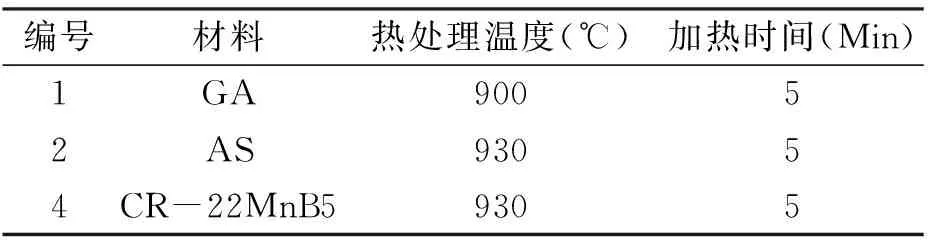

淬火工藝見下表1,參比試樣選擇冷軋熱成形鋼板22MnB5。熱處理過程的試驗環境為室內大氣環境和箱式爐內。參比試樣在熱處理后用噴丸機處理表面氧化鐵皮再開展試驗。

表1 試驗材料熱處理工藝

鍍層表面形貌:采用掃描電子顯微鏡及其附帶的能譜儀觀察鍍層截面、表面形貌及成分。

電化學極化曲線分析:選用CHI 660D電化學工作站,工作電極為熱處理試樣,選擇較為穩定的飽和甘汞電極(SCE)作為參比電極,輔助電極為鉑電極,在室溫環境下進行試驗,電解液選擇5% 氯化鈉溶液。

循環腐蝕試驗:采用循環腐蝕試驗箱進行試驗,型號CC1000IP,試驗標準參照JASO M610-1992《汽車零部件循環腐蝕試驗方法》。試樣尺寸為150 mm*75 mm,取樣時涂油防銹,試樣入箱前用酒精清洗并干燥,記錄3組數據并取平均值。

失重測試:按照GB/T16545—2015《金屬和合金的腐蝕 腐蝕試樣上腐蝕產物的清除》中的方法處理試樣。

2 結果與討論

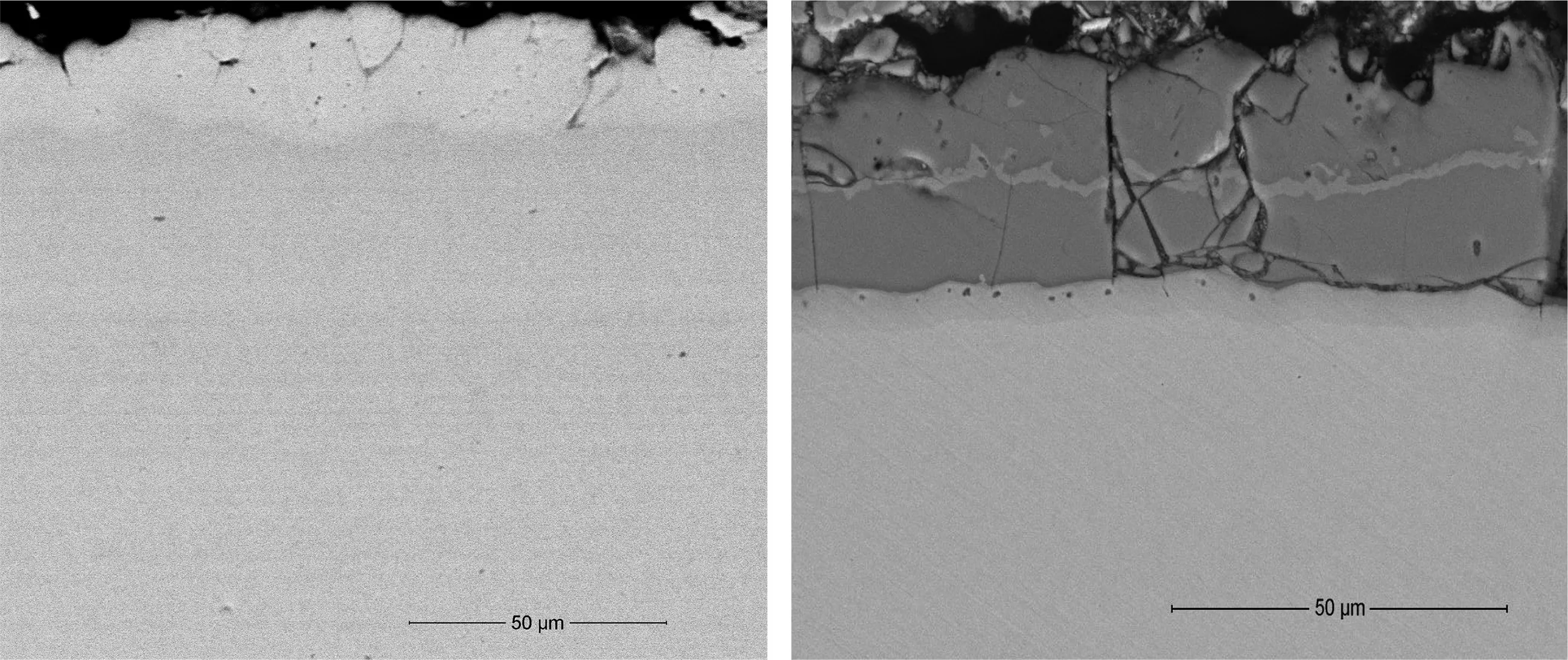

2.1 熱成形后鍍層表面形貌

熱成形后鋅鍍層為單層結構,鍍層厚度約為24 μm,鍍層相結構為α-Fe(Zn),即Zn以固溶態存在于α-Fe相中,鍍層間有少許裂紋。鋁硅鍍層熱成形后厚度約為36 μm,鍍層主要由Fe-Al二元相與Fe-Al-Si三元相相間構成,鍍層間有大量裂紋存在,部分裂紋直達擴散層。

圖1 熱成形后鍍層表面形貌(左:鍍鋅,右:鋁硅)

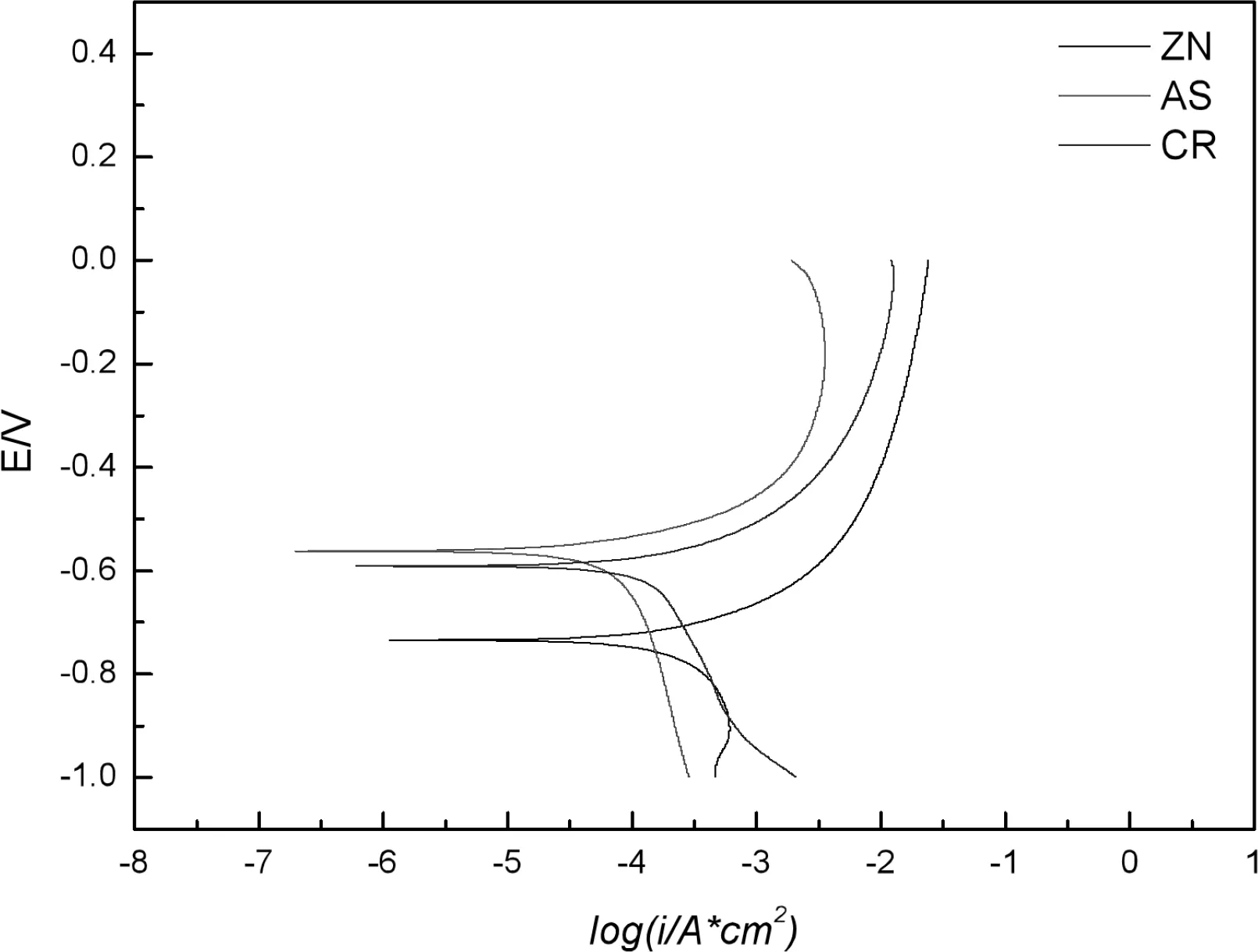

2.2 電化學極化曲線分析

材料熱成形后電化學極化曲線如圖2中所示,可見:(1)AlSi鍍層在熱成形后腐蝕電位為-0.562 V,略高于22MnB5 自腐蝕電位-0.591 V;(2)Zn鍍層在熱成形后自腐蝕電位低于22MnB5試樣,為-0.734 V。根據電化學原理:鍍層的電極電位越負,越可以為基體提供犧牲陽極保護作用,因此鋁硅鍍層較難為鋼鐵基體提供犧牲陽極保護作用;對于鋅鍍層熱成形鋼電化學電位比22MnB5低0.143 V。

圖2 材料在5%質量分數NaCl溶液中電化學極化曲線

2.3 腐蝕行為分析

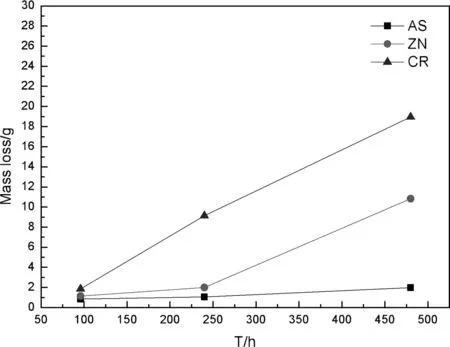

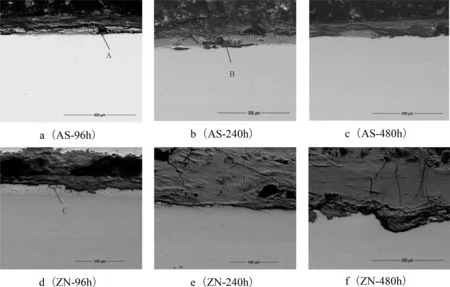

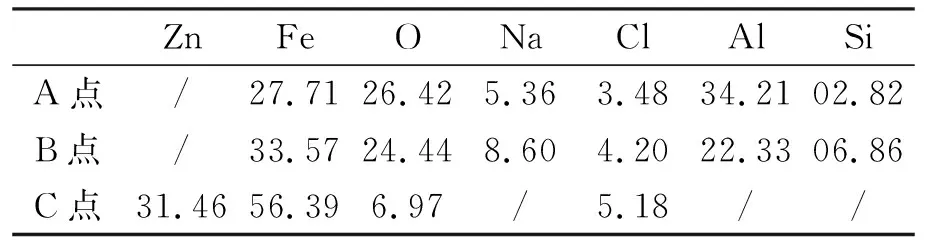

圖3為材料在不同腐蝕時間的失重曲線,在240 h腐蝕失重值開始表現出較大差異,其中AS 圖3 材料的腐蝕失重隨循環腐蝕時間的變化曲線 圖4展示了腐蝕截面的SEM圖像。可見:(1)鋁硅在96小時即可觀察到在仍有鍍層時,鍍層下方依然有腐蝕產物、氧元素及氯離子的存在,說明腐蝕溶液可以穿透鋁硅鍍層間微裂紋腐蝕基體,240小時觀察到類似的現象;480 h后絕大部分區域鍍層消失,僅在部分區域仍殘留有鍍層;(2)鋅鍍層熱成形鋼在96小時可觀察到仍有鍍層,EDS分析結果顯示在鋅層的裂紋之間有腐蝕反應的發生(微裂紋處較多的O、Cl元素),但在基體上未發生腐蝕;240 h、480 h鋅鍍層不可見。 圖4 腐蝕試樣截面照片 表2 腐蝕區域EDS分析結果(wt%) 鋁硅鍍層在熱成形后對鋼鐵基體不具有犧牲陽極保護作用,在腐蝕反應初期,腐蝕溶液可穿透鍍層間的裂紋造成基體的腐蝕。 鍍鋅熱成形鋼在熱成形后電化學電位比鋼鐵基體低,盡管鍍層間有少許裂紋,但在腐蝕初期無基體腐蝕的現象發生。 長期的腐蝕暴露表明鋁硅鍍層熱成形鋼的腐蝕速率低于鍍鋅熱成形鋼。

3 結論