內河碼頭沉箱基礎與鋼管桁構組裝型樁基設計運用分析

江九九 江西省港口集團有限公司

某庫區的水文環境十分特殊,因為防洪和水利調節作業,致使庫區相關河段經常出現超過3m的極高水位差,并且水位深,持續時間長。此外,庫區河段河谷坡度陡峭、巖石裸露,使碼頭工程設計與施工建設面臨考驗,傳統常規內河碼頭樁基結構與施建方法已經不再適用。基于特殊的場地條件需求,案例碼頭工程采取了沉箱基礎與鋼管桁構組裝型樁基設計技術。介紹該組裝型內河碼頭樁基的設計技術要點,分析其工程施工特點和操作可操作性,對增強內河碼頭建設的技術創新能力和設計施建水平,具有實用和技術參考意義。

1.兩種樁基架構類型述要

1.1 傳統立式排架碼頭樁基

傳統立式排架碼頭樁基通常選用基樁梁板組合結構,通常設計五個排架,每個排架由4根嵌巖注灌樁為基礎,底部樁基進至中等風化巖面以下,其深度不少于樁徑的5倍標準。橫梁與樁基的連接,采取現場澆筑鋼筋混凝土柱,在立柱之間按一定距離配置橫縱聯系撐桿。施工平臺上部分由軌道梁、縱橫梁、面板、前梁和后梁組成。樁基施工是在水上架設固定鋼平臺來設埋鋼護筒,在護筒內鉆孔后澆筑成樁。

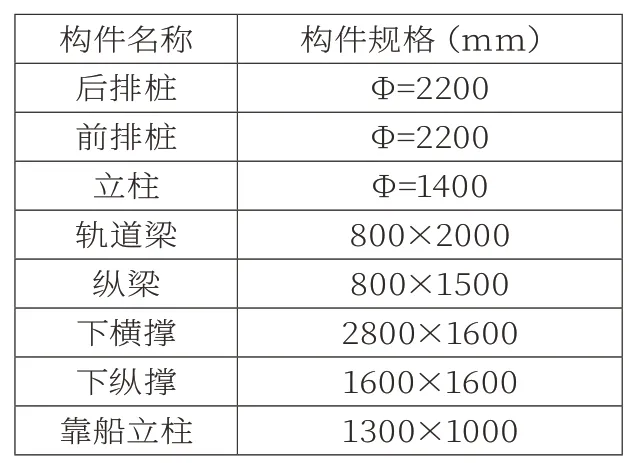

典型的立式排架碼頭樁基的結構類型如某港口碼頭。該工程為提高施工速率,樁基外面鋼護筒不予拆除,并且設置鋼靠船構件在175.00m水位以下位置,用縱橫撐鋼管接連鋼護筒和鋼靠船結構部件。碼頭上部分梁系都應用現場澆筑的鋼筋混凝土結構。其橫梁斷面為倒T形,高3.2m,在橫梁上配置1根前邊梁、1根后邊梁、2根軌道梁及3根縱梁。梁縱橫交錯構成格狀結構,然后在格狀結構上現場澆筑厚0.45m的面層,其耐磨層厚5~8cm,是C40鋼筋混凝土結構。主要結構部件規格具體見表1所示。

表1 主要結構部件規格表

通過對普通立式排架碼頭樁基結構及某港口碼頭各結構部件斷面樣式的分析可知,直立式排架碼頭中結構部件較多,規格比較大,且水上現澆混凝土施工量巨大,使整個碼頭自身重量比較大,對碼頭受力不利。所以,很很有必要選用新技術、新型式、新材料的設計理念,對立式排架碼頭的結構開展改造和創新,使新型碼頭在特殊的某庫區環境下,更具經濟性和適應性。

1.2 沉箱基礎與鋼管桁構組裝型碼頭樁基結構

沉箱基礎與鋼管桁構組裝型碼頭樁基結構,一般由兩個結構部分組合構成,下部基礎為重力沉箱,上部分是鋼管桁構。鋼管桁構系統應滿足對稱、規則、簡單的配置原則,如此則鋼管桁構才會形成均勻分布剛度,自振周期長,延塑性大的性能特點,當遭遇地震時,不會因為損傷單個結構部件而使整個結構受到破壞。碼頭選用預制裝配的模塊結構,碼頭整體高度可通過調節裝配數量和各模塊高度來控制,可用于各種地形。

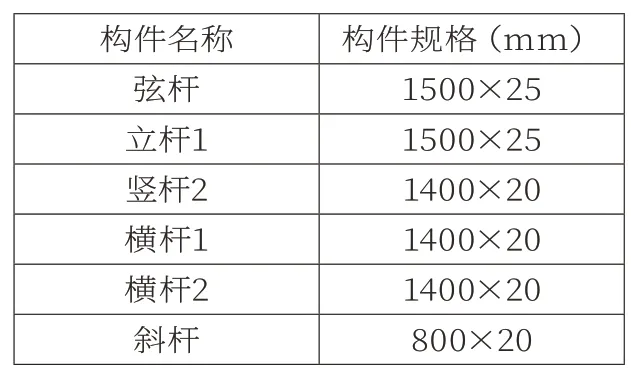

碼頭結構布局:前方施工平臺為30m寬,前軌距碼頭前緣3m,平臺后方通過引橋同堆場相連。各碼頭分段長40m。鋼桁構體系分A~E5個模塊,每個模塊由斜桿、橫桿2、橫桿1、立桿2、立桿1和弦桿組成。每個桿件規格如表2所示。當模塊在地表上預制完后,被運送到碼頭,然后由起重機船依次吊裝、焊接和組裝。各分段桁構系統以4個沉箱為基礎。沉箱內設計植埋式柱腳,B模塊底部的豎桿與柱腳頂部加固,以確保鋼桁結構與重力沉箱基礎有效接連。沉箱基礎結構關系到整個碼頭的正常使用和安全。所以,必須嚴格控制該工程的施工過程,以保證整個碼頭的工程安全和施工質量。

表2 鋼管桁構結構主要結構部件規格表

由于案例水庫水位差通常在30m以上,所以在本研究的設計方案中,碼頭設計配置6層泊系平臺,分由鋼管桁構模塊組成,計有6個該功能模塊。碼頭每分段的沉箱基礎上,分別依次是A模塊(4個)、B模塊(1個)及C模塊(1個),后方沉箱基礎上面是B模塊1個、A模塊2個及C模塊1個,由模塊E連接2個C模塊。頂部一共有7個D模塊,各個D模塊間焊接軌道梁和上弦桿。由于船只是直接泊在靠水側鋼管桁構上,故不配置附加靠泊結構部件。在具體工程中,可于圓形鋼管內安裝Y形加強筋,增強軌道梁構剛度。碼頭面層是0.45m厚的C40鋼筋混凝土結構,其中耐磨層厚度是5~8cm。橫桿件和上弦桿上焊接型鋼牛腿,以加強碼頭面層與桿件間接連,增強上部整體結構的穩定性。

為降低工程投資和施工難度,沉箱的規格必須控制。所以,鋼桁構中間四跨取7m,兩側邊跨跨度取5m,鋼桁構總跨度為38m。由于上部分結構只是B模塊下方的立桿1支承,故4個沉箱正上方的立桿1比中間的立桿2規格大。因為碼頭平臺主要承受水平方向的船只系纜力和船舶沖擊力,所以,在鋼管桁構的橫截面上配置斜桿,以降低船只沖擊力(船只系纜力)對碼頭整體結構的影響,并提升結構的穩定性。

2.沉箱鋼構碼頭樁基的施工可操作性分析

2.1 施工操作特點

預制沉箱基礎與鋼管桁構組裝型的碼頭樁基,其上部選用焊拼接裝鋼管桁構,下部分選用預制重力沉箱基礎,都是大規格的預制結構部件,不但需要大規模場地實現這些部件的預制,還要求有可靠成熟的施工操作技術和大型浮式起重機來實現沉箱和各種鋼管桁構的模塊建造,這對施工過程中人員、船機和協調組織等提出了較高的需求。

2.2 施工可操作性分析

與普通的立式排架碼頭樁基相比,雖然碼頭的建設內容較少,但是精準度更高。所以,應采取措施,制定完善的施工組織方案,選取合理的施工方法,完成安全高效的工程施工。

預制沉箱是拼裝式碼頭樁基的關鍵環節,對工程整個結構的受力狀態和完整性影響均很大。所以,預制沉箱施工操作技術一定要可靠成熟,以保證碼頭施工質量。因本方案沉箱數目較多,故準備租用項目所在地附近船廠的船塢,來預制重力沉箱。預制后用氣囊運出,當沉箱下水后,由拖船結合漂浮氣囊拖至碼頭所預定位置。沉箱選用氣囊運輸,既可減少沉箱預制場地對基礎載承力的需求,又能縮短工期,節約施工成本,并且符合環境保護施工原則。現在,在重力沉箱碼頭的多個工程項目中,沉箱氣囊運輸技術已成功應用,均可達到沉箱基礎與鋼管桁構組裝型的碼頭樁基的施工要求。

上部分鋼管桁構體系由各種模塊焊接組裝而成(水下不便焊接可用螺栓給予接連)。為加快施工速率,并且確保施工安全和工程質量,采取把鋼管桁構模塊整體吊裝的施工方式,將高空操作量盡量轉移到地表。針對模塊規格和重量都比較大的問題,選用額定200t級起重能力的大型吊裝設備開展鋼構的吊裝。在鋼管桁構各模塊的組裝焊接中,模塊之間有很多接口,在操作中受天氣影響比較大,故對施工船舶機械和人員的技術需求很高。由于內陸地區風力比較小,在吊裝時可采取防風纜等保障措施,盡最大可能降低天氣條件的影響。為減小對接口偏差,可采取多名技術人員同時焊接,以確保上部分鋼管桁構系統的工程質量。

3.結語

沉箱基礎與鋼管桁構組裝型樁基,具有施工簡便、結構剛度高、整體穩定性好等優點,該結構形式憑借重力沉箱與鋼管桁構的整體預制安裝功效,可降低碼頭施工現場澆筑混凝土用量,進而增強碼頭施工速率。現有沉箱氣囊運輸和鋼管桁構整體吊裝接拼施工操作技術,可以滿足該結構的施工要求,植埋式柱腳處理方法可以確保上下結構接連點強度的需求。