鑄件浮動打磨力計算及CAE軟件設計開發*

王 力

(1.湖南中南智能裝備有限公司,湖南 長沙 410117; 2. 長沙長泰機器人有限公司,湖南 長沙 410117)

0 引 言

中國是個鑄造業大國,其中鑄造行業中鑄件的打磨清理是鑄造生產中不可缺少的一道關鍵工序。目前打磨生產過程中機械化和自動化的程度低,鑄造行業正在大力推進智能化改造,開發研制了鑄造打磨機器人、打磨機床等一批自動化清理打磨設備。[1]鑄件的偏差性或不一致性,是鑄件生產的天然屬性,因此在鑄造自動化打磨上大力推廣應用浮動打磨技術,通過浮動吸收鑄件不一致性偏差,提升打磨質量。但是目前現有理論和工具無法對鑄件浮動打磨過程進行有效的計算分析,且現有的CAE軟件只能對打磨過程中單個磨粒進行仿真,無法對鑄件浮動打磨過程整體進行計算,因此開發出專用的鑄件浮動打磨CAE軟件勢在必行。

筆者提出了浮動打磨計算存在的問題,通過采用微觀到宏觀的研究方法,研究鑄件浮動打磨機理,得出鑄件浮動打磨打磨力積分計算通用公式。采用離散思想,通過VB軟件進行編程,開發出的CAE軟件,達到自動計算打磨力和應力,并實現應力可視化,計算理論和CAE軟件對鑄件浮動打磨相關的設計、工藝、調試有重要的支撐和指導意義。

1 浮動打磨計算存在的問題

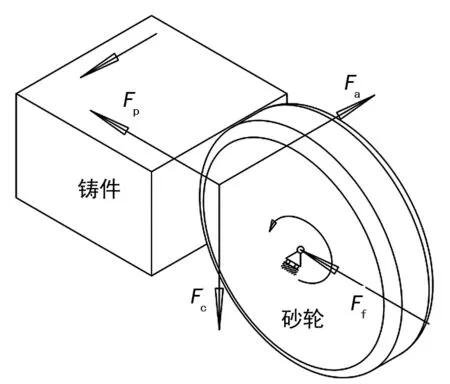

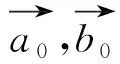

鑄件浮動打磨的原理如圖1所示,鑄件沿砂輪軸線方向運動,砂輪作圓周運動與工件接觸進行打磨。打磨過程中存在切向打磨力Fc、法向打磨力Fp和軸向打磨力Fa。法向打磨力Fp與打磨深度成正比,當給打磨頭提供的法向方向力Ff為恒力時,Fp不變,打磨深度保持不變,通過機械調節使打磨厚度維持為常量,實現對鑄件邊緣進行刀具自動跟隨的恒力浮動打磨。恒力浮動打磨最重要的就是確保法向磨削力Fp保持不變。

圖1 打磨場景圖

根據相關文獻[2],磨削力通常采用經驗公式進行估算,磨削力的公式表示如下:

(1)

(2)

式中:Fp、Fc為分別為徑向和切向磨削力;vw為工件速度,m/s;vc為砂輪速度,m/s;fr為徑向進給量,mm;B為磨削寬度,mm;CF為切除單位體積的切屑所需的能,N/mm2;α為假設磨粒為圓錐時錐頂半角,(°);μ為工件和砂輪艦摩擦系數,N/mm2。

根據圖1打磨工況可知,砂輪在徑向無進刀,即徑向進給量fr=0,根據式(1)可得徑向磨削力Fp=0。但是在實際鑄件浮動打磨中,徑向磨削力用作浮動力,如果徑向磨削力為零則無法產生浮動,現場的鑄件浮動打磨測試的測試數據也表明徑向打磨力不為零。因此采用磨削理論的經驗公式式(1)、(2)是不適用于計算和解釋鑄件浮動打磨工程問題。

鑄件浮動打磨實質上是對鑄件進行磨削加工,材料去除機理與普通磨削加工存在一定的相似之處,但是在如下方面存在很大的區別:①磨削加工的磨削面可以簡化為平面或者二維曲面,受力較為簡單。而鑄件打磨的打磨面較小,為復雜三維曲面,受力較為復雜。磨削加工簡化的力學模型的邊界條件為定位移,而浮動打磨簡化的力學模型的邊界條件為定力;②磨削和打磨在部分機理上存在根本性區別,磨削的機理和計算無法解釋和應用一些鑄件浮動打磨的工程問題,因此必須研究新的針對浮動打磨的機理與計算軟件。

2 打磨機理

2.1 單顆磨粒打磨力分析

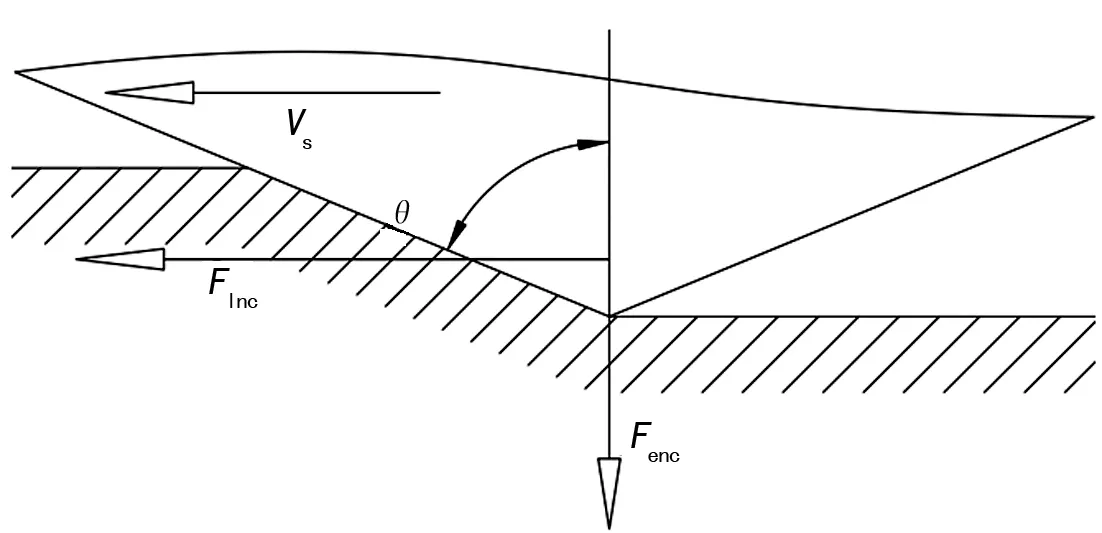

打磨砂輪表面分布大量磨粒,砂輪作打磨時是依靠大量磨粒共同打磨實現的。磨粒的分布、形狀、高度和參數性都具有隨機性,基于完整砂輪來研究打磨機理是極其困難的。但是從統計理論上來看,砂輪的宏觀表現是基于多個單顆磨粒的性能的統計計算值,砂輪打磨是單顆磨粒切除材料的實質,單顆磨粒材料去除機理的研究為打磨機理研究的一個有效手段和方法。雖然砂輪形狀各異,但是一般將單顆磨粒簡化為圓錐形,能很好兼顧磨削特性[3]。如圖2,單個磨粒簡化為一個圓錐體。磨粒磨削的相對方向為vs。

圖2 磨粒受力分析圖

不考慮摩擦力,根據相關文獻[4],有:

(3)

式中:θ為磨粒頂圓錐半角;Fenc為單個磨粒打磨力的法向分力,N;Fetc為單個磨粒打磨力的切向分力,N。

2.2 單位體積打磨力分析

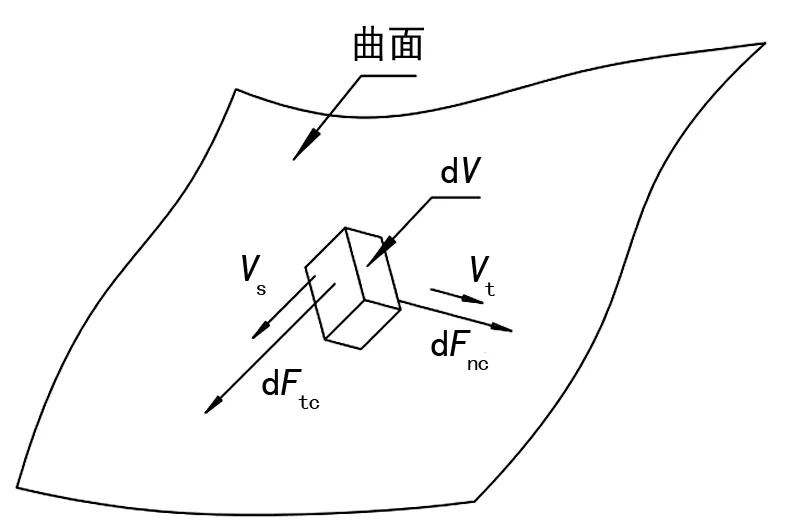

設在任意打磨面上,存在微小的打磨體積dV,如圖3所示。

圖3 打磨面上受力圖

圖中,vt為打磨砂輪磨粒的進刀速度,方向垂直于打磨面,m/s;vs為打磨砂輪處磨粒的線速度,方向與打磨面相切,m/s;dFnc為由于打磨單位體積產生的法向打磨力,方向與砂輪此處磨粒進刀速度方向一致,N;dFtc為由于打磨單位體積產生的切向打磨力,方向與砂輪此處磨粒的線速度一致,N。

從能量的角度分析,打磨過程中,與速度方向垂直的法向打磨力dFnc不做功,切向打磨力dFtc打磨力做功分為兩部分,一部分做功使磨屑與基體分離,另一部分是摩擦產生熱量。則:

dFtc=dFtk+μdFnc

(4)

式中:dFtk為由于做功使磨屑與基體剝離分開的單位體積產生的切向打磨力,N;μ為工件和砂輪間的摩擦系數。

根據能量原理,對于某一種材料,切削剝離單位體積所需的能量為恒量,即:

(5)

式中:CF為打磨能量系數,J/m2;dW為剝離單位體積磨屑所耗費的能量,J;dV為被剝離磨屑的單位體積,m3。

根據幾何關系,并對時間求導有:

(6)

式中:S為切面的面積,m2;dl為打磨前進方向長度微段,m。

化簡并采用微分表示即為:

dPtk=CF·dSvt

(7)

式中:dPtk為剝離單位體積磨屑所需的功率,W。

切削材料所需的功率由切削力提供,即:

dPtk=dFtk·vs

(8)

結合式(8)、(9)有:

(9)

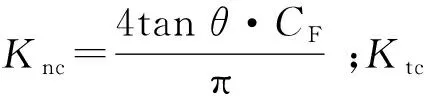

單位面積上打磨力是微觀磨粒力宏觀上的體現,根據統計相關理論,砂輪的打磨力宏觀表現是基于多個單顆磨粒的性能的統計計算值,砂輪打磨是單顆磨粒切除材料的實質。基于此并結合式(1),有如下關系:

(11)

綜合式(3)、(4)、(10)和(11)有:

(12)

簡寫為:

(13)

化為向量表示:

(14)

2.3 實際打磨力工況分析建模

如圖4所示,在打磨過程中,砂輪與工件相互作用的打磨力可以分解為互相垂直的三個分力,即沿砂輪徑向的法向打磨力Fn,沿砂輪切向方向的切向打磨力Ft以及沿砂輪回轉軸線方向的軸向打磨力Fa,并建立坐標系{O;t,n,a}。

圖4 打磨工況圖

假設砂輪和工件為剛體,砂輪模型和工件相交重合的部分即為打磨去材的部分,兩者相交接觸的面為打磨面,打磨面是產生打磨力的來源。設置打磨面為S,如圖5所示。

在坐標系{O;t,n,a}里,有:

打磨面上由無數微小體積組成,對這些微小體積打磨力進行積分,得到打磨力計算式如下:

(15)

3 打磨數值計算

式(15)的積分公式對于復雜的三維曲面無法求得解析解,需要采用數值的方法進行計算。數值計算的方法是將連續復雜曲面分割成有限個數的曲面四邊形或者曲面三角形區域,然后用平面的四邊形或者平面的三角形代替這些曲面區域。當四邊形和三角形數量足夠多的話,計算的精度可以滿足工程應用的要求。離散過程的示意圖如圖5。

圖5 曲面離散過程圖

曲面離散化后,式(15)相應變為如下:

(16)

式中:Sij為第ij個四邊形或三角形面積。

采用式(16)即可求得各軸打磨力。

4 編程實現

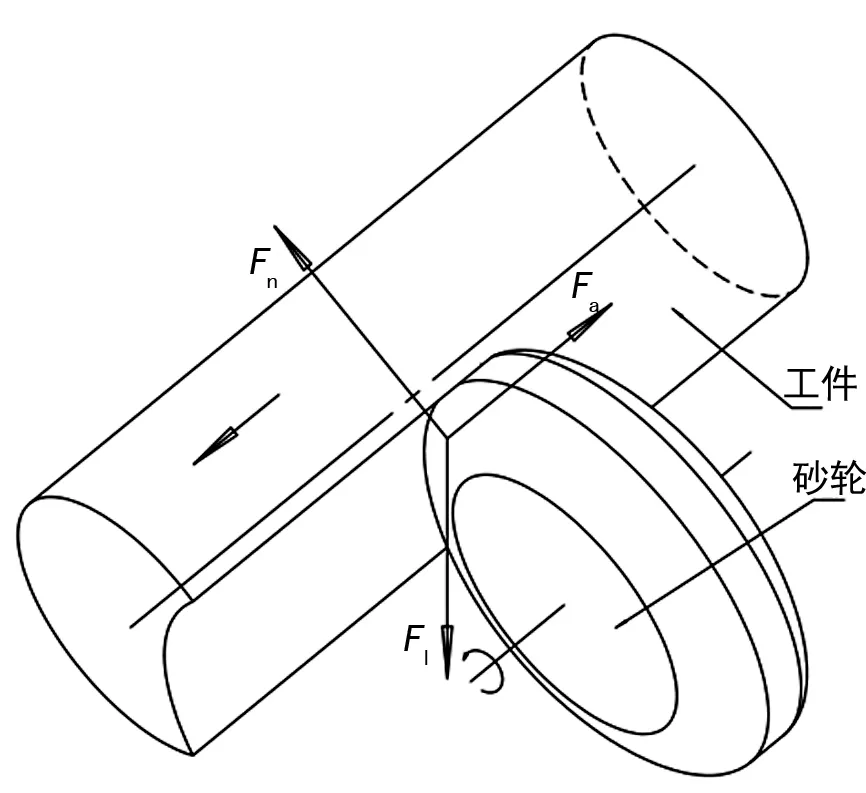

在以 Visual Basic 6.0為開發平臺,OpenGL為圖形接口的開發環境中,開發了鑄件浮動打磨CAE軟件。軟件能夠根據輸入參數計算三軸方向的打磨力,且可三維顯示打磨應力和矢量云圖。可以對圖形進行旋轉、平移等操作,從而可以多方位、多角度了解打磨應力分布和大小。軟件還可以根據測試到的打磨力反推砂輪打磨系數,并把系數存入相應數據庫。軟件的主界面,如圖6所示。

圖6 軟件界面圖

界面的主要功能如下:

(1) 模式選擇:“工況計算”與“試驗回歸”兩種模式,在“試驗回歸”模式下可通過試驗測試到的打磨力回歸確定砂輪打磨系數,并存入數據庫。在“工況計算”模式下選擇砂輪打磨系數,根據輸入相關參數可以計算三個方向的打磨力。

(2) 工藝界面:輸入工況參數和輸出打磨力(三軸)。

(3) 砂輪數據庫窗口:可以生成砂輪打磨系數數據庫,維護數據庫和顯示數據庫。

(4) 應力可視化窗口:可以顯示離散網格模型和應力及矢量云圖,并可對圖形進行旋轉平移等控制。

(5) 圖形控制區域:選擇顯示的模式:向量、全部應力、局部應力、切向應力、法向應力。并放大和縮小模型。

5 試驗測試

每種類型的砂輪因砂粒類型和大小、噴砂密度等不相同,相應的切向和法向打磨系數不同,需要通過試驗測試每種類型砂輪的打磨系數。

5.1 測試方法

通過測試打磨時的切向打磨力和法向打磨力,通過軟件所帶的功能反推得到砂輪打磨系數。法向打磨力通過安裝在浮動裝置的傳感器測得,而切向打磨力通過監控打磨驅動動力電機電流間接測得,其計算公式如下:

Pe=Ftv=Ft·2πrn/60

(17)

式中:Pe為主軸打磨有效功率,W;v為砂輪的線速度,m/s;r為砂輪的半徑,m;n為電機轉速,r/min。

(18)

式中:Pt為電機的負載功率,W;Pn為電機的空載功率,W;U為電機的線電壓,V;It為電機的負載電流,A;In為電機的空載電流,A;cosφ為電機的功率因數。

5.2 測試實例

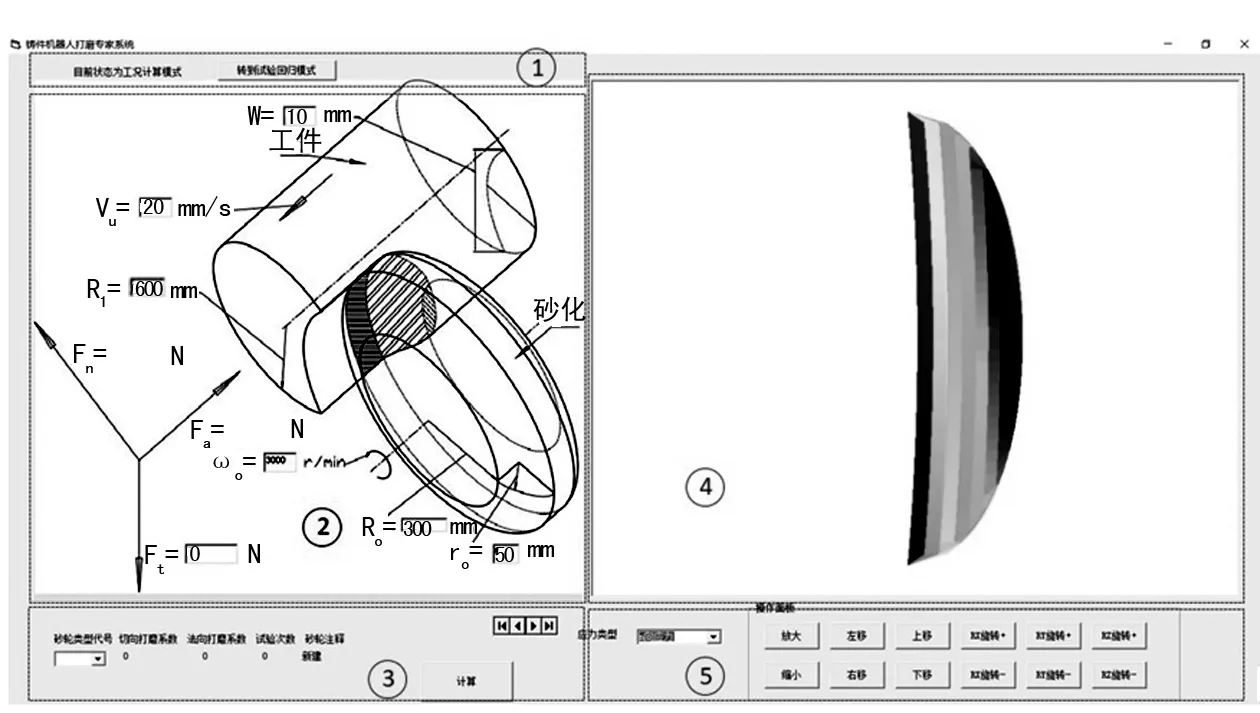

利用中南智能開發的K70打磨機床作為測試平臺進行測試,測試如圖7所示。

圖7 砂輪打磨系數測試圖

測試相關參數為:砂輪半徑r=0.3 m,砂輪轉速n=3 520 r/min,電機線電壓U=380 V,電機負載電流In=12.11 A,電機空載電流It=9.59 A,功率因素cosφ=0.82,通過公式(17)、(18)求得Ft=12.30 N。

通過安裝在機床浮動裝置上的傳感器測試得Fn=8.62 N。

將鑄管半徑125 mm,砂輪平面圓半徑296 mm,倒圓4 mm,相交距離0.4 mm,移動速度60 mm/s等參數輸入軟件,計算得到切向打磨系數為18.223,法向打磨系數為13.294。得出數據后通過軟件存入數據庫。

6 結 語

研究了鑄件浮動打磨的機理,推導出了鑄件浮動打磨打磨力積分計算通用公式。采用離散化思路,應用數值計算方法求解。采用VB編程開發出了鑄件浮動打磨CAE軟件。軟件可以計算三軸打磨力,三維顯示多種打磨應力和矢量云圖。該軟件可供鑄件浮動打磨相關的研究、設備、工藝和調試等專業人員使用,為專業人員提供有力的計算支撐與參考,推動鑄件浮動打磨技術水平不斷提升。